Навигация

3.1.1 Жидкостные приборы

Жидкостные приборы отличаются простотой устройства, невысокой стоимостью и относительно высокой точностью измерения. Благодаря этим достоинствам жидкостные приборы и в настоящее время не утратили своего значения. Они широко применяются как для лабораторных, так и для технических измерений.

Жидкостные приборы служат для градуировки и поверки приборов других систем, для измерения небольших избыточных давлений, разрежений, разности давлений, а также атмосферного давления.

Лабораторные приборы

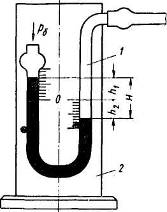

Двухтрубный U-образный манометр (рисунок 7) состоит из стеклянной трубки, изогнутой в виде буквы U. Трубка укреплена на доске со шкалой, расположенной между ветвями трубки. Трубка манометра заполнена жидкостью (ртутью, водой, спиртом). Система находится в равновесии, если гидростатическое давление столба жидкости в открытом колене манометра уравновешивается давлением в другом колене:

Рисунок 7 – двухтрубный (U – образный) манометр: 1 – стеклянная трубка, 2 – доска

![]() , (1)

, (1)

где ![]() – абсолютное давление в аппарате или трубопроводе в Па.

– абсолютное давление в аппарате или трубопроводе в Па.

![]() – барометрическое давление в Па.

– барометрическое давление в Па.

S – площадь сечения трубки в ![]() .

.

h – разность уровней жидкости в обеих коленах или высота уравновешивающего столба жидкости в м.

ρ – плотность жидкости в ![]() .

.

g – ускорение силы тяжести в ![]() .

.

Из уравнения (1) получаем:

![]() ,

,

Или

![]() . (2)

. (2)

Если давление в пространстве, присоединенном к манометру, ниже атмосферного, то жидкость в трубках манометра переместится в обратном направлении и высота ее столба будет соответствовать разрежению (вакууму).

Присоединив оба свободных конца трубки манометра к двум полостям с разными давлениями, можно по разности уровней жидкости в приборе определить разность давлений.

Манометр наполняется жидкостью до нулевой отметки шкалы. Для определения высоты столба жидкости необходимо делать два отсчета: снижения в одном колене, подъема в другом и суммировать замеренные величины, т. e. H=h1+h2.

Однотрубный (чашечный) манометр представляет собой модификацию двухтрубного, одно из колен которого заменено широким сосудом (чашкой). Устройство манометра показано на рисунке 8. Сосуд 1 соединен с вертикальной стеклянной трубкой 2. Резервуар, в котором измеряется давление, подключается к сосуду, а резервуар, в котором измеряется разрежение, – к трубке. О величине давления или разрежения судят по высоте столба жидкости в вертикальной трубке прибора.

Рисунок 8 – однотрубный чашечный манометр: 1 – сосуд, 2 – трубка

Преимущество чашечного манометра заключается в единичном отсчете положения мениска жидкости в трубке. Однако при этом возникает погрешность из-за понижения уровня жидкости в сосуде, что изменяет положение нуля шкалы. При поднятии жидкости в трубке на высоту ![]() жидкость в сосуде опустится на величину

жидкость в сосуде опустится на величину ![]() .

.

Эти величины связаны между собой равенством: ![]() ,

,

где s – площадь сечения трубки; S – площадь сечения сосуда.

Отсюда

![]() ,

,

Истинная высота столба жидкости

![]() ,

,

Давление

![]() .

.

Таким образом, величина погрешности измерения зависит от отношения площадей сечения трубки и сосуда и может быть сделана сколь угодно малой. Площади сосуда и трубки выбирают обычно такими, чтобы величиной s/S можно было пренебречь. Большинство чашечных приборов имеет отношение s/S < 1/400.

При этом без внесения существенной погрешности можно считать

![]() .

.

Погрешность измерения в однотрубном манометре также может быть устранена построением специальной шкалы, учитывающей понижение уровня жидкости в сосуде. Для разметки такой шкалы можно воспользоваться уравнением

,

,

где ![]() – длина шкалы в мм, а s и S – площади сечения трубки и сосуда.

– длина шкалы в мм, а s и S – площади сечения трубки и сосуда.

Верхний предел измерения давления жидкостными манометрами ограничивается приемлемыми габаритными размерами приборов. На практике двухтрубные и однотрубные приборы изготовляются для измерения давлений не выше 0,196 МПа.

При точных измерениях жидкостными лабораторными приборами необходимо вводить поправки на величину ускорения силы тяжести и на температуру. Поправка на ускорение силы тяжести равна:

,

,

где ![]() – высота столба жидкости при нормальном ускорении;

– высота столба жидкости при нормальном ускорении; ![]() = 9,80665 м/сек2;

= 9,80665 м/сек2; ![]() – наблюдаемая высота столба;

– наблюдаемая высота столба;![]() – ускорение силы тяжести в данной местности.

– ускорение силы тяжести в данной местности.

Поправка на температуру включает поправки на изменение плотности жидкости и изменение длины шкалы от изменения температуры.

Суммарная температурная поправка равна

![]() ,

,

где h – высота столба жидкости при нормальной температуре; ![]() – для

– для

ртути 0° С, для воды +4° С; ![]() – наблюдаемая высота столба при температуре t; α – коэффициент линейного расширения материала

– наблюдаемая высота столба при температуре t; α – коэффициент линейного расширения материала

шкалы; ![]() – коэффициент объемного расширения жидкости.

– коэффициент объемного расширения жидкости.

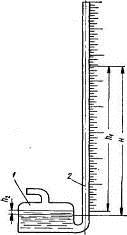

Микроманометр с наклонной трубкой. При измерении малых давлений применяют приборы с наклонной трубкой (рисунок 9). Прибор состоит из стеклянного сосуда, к которому припаяна стеклянная трубка, наклоненная под

Рисунок 9 – микроманометр с наклонной трубкой: 1 – доска; 2 – сосуд; 3 – трубка; 4 – уровень

некоторым углом ![]() к горизонту. Сосуд с трубкой укреплен на деревянной доске со шкалой. Для удобства шкала сделана подвижной, чтобы при заполнении прибора жидкостью можно было совместить ноль шкалы с мениском жидкости в трубке. Конец трубки присоединяется к полости, в которой измеряется разрежение. Для точной установки прибора в горизонтальной плоскости он снабжен уровнем. Вследствие наклонного положения трубки высота столба жидкости, уравновешивающая измеряемое давление, будет равна

к горизонту. Сосуд с трубкой укреплен на деревянной доске со шкалой. Для удобства шкала сделана подвижной, чтобы при заполнении прибора жидкостью можно было совместить ноль шкалы с мениском жидкости в трубке. Конец трубки присоединяется к полости, в которой измеряется разрежение. Для точной установки прибора в горизонтальной плоскости он снабжен уровнем. Вследствие наклонного положения трубки высота столба жидкости, уравновешивающая измеряемое давление, будет равна

![]() ,

,

где ![]() – перемещение мениска жидкости в трубке, отсчитанное по шкале.

– перемещение мениска жидкости в трубке, отсчитанное по шкале.

Микроманометры с наклонной трубкой изготовляются обычно для измерения давления 157–980Па (16–100 мм вод. ст.).

Погрешность этих приборов не превышает ±1,5% предельного значения шкалы.

В тех случаях, когда приходится измерять давление или разрежение в более широких пределах, пользуются микроманометрами с переменным углом наклона трубки.

Технические приборы

Лабораторные приборы в связи с недостаточной прочностью, нечеткостью шкалы, затрудняющей отсчеты, малым диапазоном измерений и сложностью устройств для записи и передачи на расстояние нельзя широко применять в промышленности. Поэтому для технических измерений жидкостные приборы выполняются в виде так называемых комбинированных жидкостно-механических приборов. К ним относятся поплавковые, колокольные и кольцевые.

Поплавковые приборы представляют собой U-образные жидкостные манометры, одно из колен которых расширено и в нем помещен поплавок. Поплавок связан со стрелкой, движущейся вдоль шкалы. Поплавковые приборы чаще всего используются как дифференциальные манометры (дифманометры) для измерения перепада давления.

На рисунке 10 показана схема поплавкового дифманометра. Если в левом сосуде давление ![]() а в правом

а в правом ![]() , то при

, то при ![]() уровень жидкости в левом сосуде понизится на высоту

уровень жидкости в левом сосуде понизится на высоту ![]() , а в правом повысится на высоту

, а в правом повысится на высоту![]() . Разность давлений

. Разность давлений ![]() уравновешивается столбом жидкости высотой

уравновешивается столбом жидкости высотой

![]() (3)

(3)

Рисунок 10 – Схема поплавкового дифманометра

Условие равновесия выражается формулой

![]() ,

,

где ρ – плотность рабочей жидкости в дифманометре; ![]() – плотность среды, находящейся над жидкостью.

– плотность среды, находящейся над жидкостью.

В сосудах цилиндрической формы

![]() ,

,

откуда

![]() ,

,

тогда

![]() ,

,

Заменяя Н его выражением, получим

![]() .

.

Для данного прибора величина 1 + ![]() является постоянной;

является постоянной;

постоянна также и разность плотностей ![]() . Выражая эти величины постоянными коэффициентами

. Выражая эти величины постоянными коэффициентами ![]() и

и ![]() , получим

, получим

![]() ,

,

т.е. разность давлений может быть выражена величиной перемещения поплавка.

При неизменных размерах широкого сосуда изменением диаметра и высоты узкого сосуда можно в известных границах изменять предел измерения разности давлений. Из совместного решения уравнений имеем

![]() .

.

По уравнению определяется необходимый диаметр узкого сосуда при заданных значениях Н,![]() и D.

и D.

Ход поплавка для всех модификаций дифманометров при максимальном перепаде давления равен 30,5 мм.

Иногда поплавковые показывающие дифманометры изготовляются с контактным устройством (для сигнализации), выполненным в виде ртутно-стеклянных переключателей.

При необходимости передачи показаний на расстояния больше 50 м, а также в тех случаях, когда приборы устанавливаются на щитах управления, применяются дифманометры с электрической и с пневматической передачами. В обоих случаях устройство собственно дифманометра аналогично показанному на рисунке 10. Приборы с пневматической передачей применяются при наличии взрыво- и пожароопасных производственных условий.

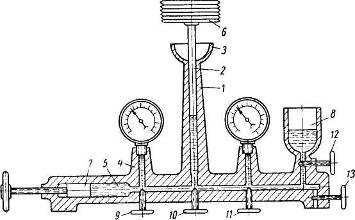

Схема устройства пневматической передачи показана на рисунке 11.

Воздух через фильтр поступает в редуктор, где давление снижается до 1,1 ![]() , затем проходит в усилительное реле, через дроссель в полость коробки 2, а потом по трубе 10 к соплу 3 датчика 11.

, затем проходит в усилительное реле, через дроссель в полость коробки 2, а потом по трубе 10 к соплу 3 датчика 11.

Датчик состоит из сильфона и кожуха, образующих герметическую полость, в которую подводится воздух от усилительного реле.

При увеличении значения измеряемого параметра тяга 4, связанная с измерительной системой манометра, приближает заслонку к отверстию сопла. Давление в трубке 10 и в коробке 2 повышается. Повышение давления в полости коробки сжимает сильфон 5, вызывая перемещение вниз связанного с ним штока 6, несущего заслонку 7. При этом заслонка 7 открывает впускное сопло 8 и прикрывает выпускное сопло 9. Давление в полости усилительного реле и в линии 12, идущей к вторичному прибору, передается в полость кожуха датчика. Сильфон датчика начинает сжиматься и с помощью штока отводит заслонку от сопла.

Рисунок 11 – схема пневматической передачи показаний на расстояние:

1 – дроссель; 2 – коробка; 3 – cопло; 4 – тяга; 5 – сильфон; 6 – шток; 7 – заслонка

8 – впуское сопло; 9 – выпускное сопло; 10,12 и 13 – трубки; 11 – датчик.

В результате действия обратной связи давление воздуха под сильфоном датчика и в линии 12 будет устанавливаться пропорционально изменению измеряемого параметра. Вторичное (усилительное) реле, устанавливаемое в первичном приборе, снабжено двумя манометрами, из которых один показывает давление поступающего рабочего воздуха, а другой – давление импульсного воздуха в линии. Вторичным прибором в этой системе телепередачи служит сильфонный манометр (типа МС). Дальность пневматической передачи до 160 м.

Поплавковые дифманометры изготовляются с различными пределами измерения перепада давления: от 5,332 до 133 кПа (40 – 1000 мм рт. ст.). В зависимости от пределов измерения изменяются только внутренний диаметр узкого сосуда и его высота.

Различные модификации поплавковых дифманометров рассчитаны на статическое давление от 0,294 до 31,36 Мпа.

Колокольные приборы используются для измерения малых давлений и разряжений и в качестве дифференциальных манометров (рисунок 12). Прибор состоит из сосуда с жидкостью, в которую погружен колокол. Под колокол введена трубка, служащая для соединения подколокольного пространства с объемом, в котором измеряется давление или разрежение. Если под колоколом создаётся избыточное давление, то он поднимается, так как на него действует дополнительная сила, направленная вверх и равная ps (p – избыточное давление под колоколом, s – площадь сечения колокола).

Рисунок 12 – схема колокольного прибора: 1 – сосуд; 2 – колокол; 3 – трубка

Чтобы превратить эту систему в измерительный прибор, необходимо обеспечить однозначность зависимости перемещения колокола от давления под ним. Для этого в систему должна быть введена переменная противодействующая сила, функционально зависящая от перемещения колокола. В существующих колокольных приборах используют для создания противодействующей силы архимедову силу, груз или пружину. Наиболее простым случаем является использование колокола с толстыми стенками (уравновешивание архимедовой силой).

Применим следующие обозначения:

G – сила тяжести колокола

d – внутренний диметр колокола

δ – толщина стенок колокола

ρ – плотность рабочей жидкости

h – глубина погружения колокола при р = 0

![]() – глубина погружения колокола при избыточном давлении

– глубина погружения колокола при избыточном давлении

Условие равновесия колокола при р=0 и δ<<d будет

![]() ,

,

![]()

,

,

Из этого уравнения видно, что перемещение колокола зависит только от величины избыточного давления и его геометрических размеров и не зависит от массы колокола.

Для данного прибора его геометрические размеры являются постоянными величинами; постоянна также и плотность затворной жидкости, поэтому уравнение можно записать в форме

![]() .

.

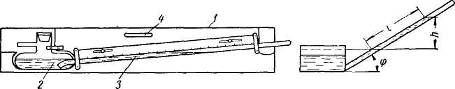

Рисунок 13 – схема колокольного прибора с уравновешивающим грузом

На рисунке 13 показана принципиальная схема колокольного прибора с уравновешивающим грузом. В этом случае колокол подвешивается к коромыслу, к которому крепится также груз G.

Длину плеча коромысла АВ, к которому подвешен колокол, обозначим через ![]() , расстояние центра тяжести груза G от точки опоры коромысла – через а, площадь сечения колокола – через s. При давлении или разрежении колокол поднимется или опустится на некоторую величину

, расстояние центра тяжести груза G от точки опоры коромысла – через а, площадь сечения колокола – через s. При давлении или разрежении колокол поднимется или опустится на некоторую величину ![]() . При этом коромысло и шток груза G повернутся на некоторый угол φ. Равновесие наступит тогда, когда сравняются моменты от силы давления под колоколом и силы тяжести груза т.е.

. При этом коромысло и шток груза G повернутся на некоторый угол φ. Равновесие наступит тогда, когда сравняются моменты от силы давления под колоколом и силы тяжести груза т.е.

![]() ,

,

или

![]() .

.

Сила тяжести колокола не входит в уравнение, так как она уравновешена силой тяжести груза. Уравновешивание пружиной применяется в дифференциальных манометрах. На рисунке 14 показана принципиальная схема бесшкального колокольного дифманометра – расходомера (ДК-1) с дифференциально-трансформаторным датчиком.

Прибор предназначен для измерения разности давлений газов. Колокол под воздействием разности давлений р1 – р2 и растянутой пружины, на которой он подвешен, погружается частично в трансформаторное масло. Плотность материала колокола больше плотности рабочей жидкости. Поэтому при р1 = р2 пружина будет растянута (она уравновешивает разность между силой тяжести колокола и силой от гидростатического давления). По мере нарастания разности давлений колокол поднимается, усилие пружины уменьшается (при дальнейшем увеличении перепада пружина уже не растягивается, а сжимается). При перемещении колокола перемещается плунжер дифференциально-трансформаторного датчика.

Рисунок 14 – схема бесшкального колокольного дифманометра: 1 – колокол; 2 – пружина; 3 – плунжер.

Конструкция прибора предусматривает, что газ или пар под избыточным давлением поступает из плюсовой камеры через разделительную жидкость в минусовую камеру. Вытесненная разделительная жидкость в этом случае попадает в запасные камеры, расположенные в основании прибора.

Такое устройство предупреждает повреждение прибора, если перепад давления превышает расчетный. Пределы измерения разности давлений от 98,1 до 981 Па (10–100 мм вод. ст.). При смене пределов измерений меняется сменная пружина. Предельное избыточное давление 0,245 МПа. Основная допустимая погрешность показаний в комплекте с вторичным прибором ±2% от максимального значения измеряемого перепада.

Рисунок 15 – схема электронного дифференциально-трансформаторного прибора: 1 – первичный прибор (дифманометр); 2 – вторичный прибор; 3,5 – сердечники

На рисунке 15 показана принципиальная схема датчика 1 в комплекте со вторичным прибором 2.

Рабочая катушка вторичного прибора совместно с катушкой датчика дифманометра включены в дифференциально-трансформаторную схему.

Каждая из катушек имеет первичную и вторичную обмотки. Вторичные обмотки состоят из секций, включенных навстречу одна другой. Благодаря такому включению э. д. с, индуктируемая в одной из секций, противоположна по знаку э. д. с, индуктируемой в другой секции.

Катушка с сердечником 5, включенная последовательно с катушками сердечников 3 и 4, служит для регулировки нулевого положения шкалы.

Она также имеет первичную обмотку и вторичную обмотку, состоящую из секций. Перемещая сердечник 5 в катушке, можно, не нарушая положения рабочих сердечников 3 и 4, отрегулировать начальное положение стрелки вторичного прибора.

![]() При рассогласовании положений сердечников 3 и 4 возникнет напряжение разбаланса, величина и фаза которого зависят от величины и направления смещения сердечника 3.

При рассогласовании положений сердечников 3 и 4 возникнет напряжение разбаланса, величина и фаза которого зависят от величины и направления смещения сердечника 3.

Напряжение разбаланса усиливается в электронном усилителе ЭУ до величины, необходимой для управления реверсивным двигателем РД.

Реверсивный двигатель посредством профилированного диска перемещает сердечник 4 в положение, согласованное с сердечником 3, что приводит к равенству э. д. с, наводимых в обеих катушках, а следовательно, к новому состоянию равновесия. Одновременно реверсивный двигатель перемещает стрелку и перо прибора.

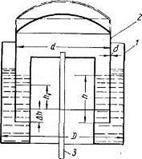

Кольцевые приборы предназначены для измерения малых давлений, разрежений и разности давлений.

Рисунок 16 – схема кольцевого прибора: 1-кольцо; 2 – перегородка; 3 – опора; 4,5 – трубка; 6 – груз.

На рисунке 16 показана схема кольцевого прибора. Он состоит из полого замкнутого кольца, разделенного вверху перегородкой. Кольцо подвешено при помощи ножовой опоры в геометрическом центре. С обеих сторон перегородки в кольцо входят трубки, служащие для соединения полостей кольца с полостью, в которой измеряется давление или разрежение. К нижней части кольца прикреплен груз. Полость кольца до половины заполнена жидкостью (водой, маслом, ртутью).

При соединении обеих полостей кольца с пространствами, в которых давление р и р1 (причем р > р1) уровень жидкости в левой половине кольца понизится, а в правой соответственно повысится; разность уровней будет пропорциональна разности давлений

![]() ,

,

В то же время сила от разности давлений, действующая на перегородку, создает вращающий момент

Мвр = (р – р1) sr,

где s – площадь перегородки; r – средний радиус кольца. Под действием этого момента кольцо поворачивается вокруг точки опоры по часовой стрелке. Поворот кольца создает противодействующий момент:

![]() ,

,

где G – сила тяжести груза;

а – расстояние центра тяжести системы от точки опоры; φ – угол поворота кольца.

При уравновешивании обоих моментов кольцо остановится в новом положении равновесия (Мвр = MG):

![]() ,

,

или

![]() .

.

Так как сила тяжести груза и геометрические размеры кольца являются постоянными величинами, то уравнение можно написать в форме

![]() .

.

Измеряемое давление (или разность давлений) пропорционально синусу угла поворота кольца. Поэтому шкала прибора неравномерная. Кроме того, по конструктивным соображениям угол поворота кольца нельзя сделать больше 60°, что ограничивает длину шкалы при непосредственном соединении кольца с указывающей стрелкой. Для увеличения длины шкалы между стрелкой прибора и кольцом выводят передачу, увеличивающую перемещение стрелки и одновременно выравнивающую шкалу прибора.

Приборы кольцевого типа изготовляются показывающими, показывающе-самопишущими, с дистанционной передачей показаний, а также в виде бесшкальных датчиков для систем телеизмерения.

Наибольшая возможная величина верхнего предела измерения определяется главным образом размерами кольца и плотностью затворной жидкости и обычно составляет 33,325 кПа (250 мм рт. ст.) для приборов с ртутным заполнением и 2,452 кПа (250 мм вод. ст.) для приборов с водяным или масляным заполнением. Изменение пределов измерения осуществляется сменой уравновешивающего груза.

Приборы с водяным и масляным заполнением предназначаются для работы при избыточном давлении до 49 кПа (0,5 кг/см2); приборы с ртутным заполнением – до 0,98–9,80 кПа (10 – 100 кг/см2). Основная допустимая погрешность кольцевых приборов не превышает 1,1–1,5% от верхнего предела измерения.

В приборах низкого давления кольцо изготовляется из листового металла. Измеряемая среда подводится с помощью резиновых трубок, создающих очень небольшой противодействующий момент, которым можно пренебречь. В приборах среднего давления кольцо изготовляют из цельнотянутой стальной трубы. Измеряемая среда подводится через бронзовые или стальные трубки, витки которых навиты в противоположных направлениях. При повороте кольца в спиралях возникают усилия, действующие в разные стороны и взаимно уравновешивающиеся.

Преимуществами кольцевых приборов перед поплавковыми и колокольными является отсутствие уплотнительных устройств в передаточном механизме (особенно важно для приборов высокого давления) и независимость чувствительности прибора от изменений плотности рабочей жидкости и среды над ней.

К недостаткам кольцевых приборов можно отнести чувствительность к качеству сборки и монтажа и наличие трубок, подводящих давление, которые могут вносить погрешность в измерении.

3.1.2 Поршневые манометры

Поршневые манометры в основном применяются для градуировки и поверки различных видов пружинных манометров, так как отличаются высокой точностью и широким диапазоном измерений, от 0,098 до 980 МПа (1–10 000 кг/см2).

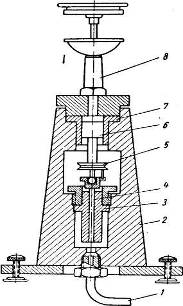

Образцовый поршневой манометр (типа МОП) схематически показан на рисунке 17. Прибор состоит из колонки, укрепленной на станине прибора. В колонке имеется вертикальный цилиндрический канал, в котором движется пришлифованный поршень, несущий на верхнем конце тарелку для накладывания грузов.

Рисунок 17 – Схема образцового поршневого манометра типа МОП:

1 – колонка; 2 – поршень; 3 и 8 – воронки; 4 – бобышки;

5 – канал; 6 – тарелка: 7 – поршень; 9 – 13 – вентили

Верхняя часть колонки снабжена воронкой для сбора масла, просачивающегося через зазор между поршнем и цилиндром.

В станине высверлен горизонтальный канал, в расширенной части которого движется от винтового штока поршень 7, уплотненный манжетами.

Канал в станине соединяется с каналом колонки и каналами двух бобышек, служащих для укрепления поверяемых манометров. Кроме того, с каналом станины соединен канал воронки 8, которая служит для заполнения системы маслом. Каналы снабжены игольчатыми вентилями 9–12 для отъединения их от канала станины. Вентиль 13 служит для спуска масла из прибора.

Максимальное давление, создаваемое грузами, 4900 кПа (50 кг/см2).

Для поверки манометров на большее давление пользуются поршневым прессом, отъединив от прибора поршневую колонку 1 вентилем 10. В качестве прибора сравнения применяют образцовый пружинный манометр, присоединяя его к одной из бобышек 4, а поверяемый прибор – к другой бобышке.

Рисунок 18 – поршневой манометр с гидравлическим мультипликатором: 1 – трубка; 2 – корпус; 3–7 – цилиндры; 4 – поршень высокого давления; 5 – шкив; 6 – поршень низкого давления; 8 – колонка поршневого манометра

Образцовые поршневые манометры МОП с пределом измерений до 4,9 МПа в зависимости от разряда имеют основную относительную допустимую погрешность при температуре 20 ± 5° С: 1-го разряда 0,02%, 2-го разряда 0,05%, 3-го разряда 0,2%.

Приборы 1 и 2-го разрядов применяются для поверки образцовых поршневых и пружинных манометров, а приборы 3-го разряда – для поверки рабочих пружинных манометров.

Для измерения высоких давлений (до 980МПа) применяются поршневые манометры с гидравлическим мультипликатором (системы Жоховского), схема которого показана на рисунке 18. Он состоит из поршневого манометра с пределом измерения 4,9 МПа и двухпоршневого гидравлического мультипликатора.

Колонка 8 поршневого манометра установлена в верхней части корпуса 2 мультипликатора.

Мультипликатор имеет цилиндр низкого давления 7 и цилиндр высокого давления 3. Эти цилиндры имеют различные диаметры. Шток поршня 6 низкого давления опирается на головку поршня 4 высокого давления.

Пространство цилиндра 7 над поршнем 6 и соединенный с ним канал колонки 8 поршневого манометра заполнены маслом. Цилиндр 3 находится в полости корпуса и также заполнен маслом.

Поршни 4 и 6, расположенные соосно и соединенные муфтой, во время работы приводятся во вращение электродвигателем, соединенным со шкивом 5.

Трубка 1 соединяет полость корпуса с прессом высокого давления (на схеме не показан), к которому присоединяется поверяемый пружинный манометр.

Жидкость, нагнетаемая прессом высокого давления в полость корпуса, поднимает поршень 4, и его головка отходит от опорной поверхности торца цилиндра высокого давления. При этом жидкость в полости корпуса под поршнем высокого давления в трубке 1 и сообщающихся с ней каналах пресса будет находиться под давлением

![]() ,

,

где

и

и  ,

,

здесь ![]() – эффективная площадь поршня низкого давления;

– эффективная площадь поршня низкого давления; ![]() – эффективная площадь поршня высокого давления; р1 – давление, создаваемое поршневым манометром; G1 – сила тяжести поршней низкого и высокого давления и соединенных с ними деталей.

– эффективная площадь поршня высокого давления; р1 – давление, создаваемое поршневым манометром; G1 – сила тяжести поршней низкого и высокого давления и соединенных с ними деталей.

Давление р0 мало по сравнению с kpl. Поэтому можно считать, что гидравлический мультипликатор увеличивает давление р1, создаваемое поршневым манометром, в k раз, т.е. р = kp1.

Применение мультипликатора с постоянной k = 200 позволяет создавать давление 980 МПа посредством поршневого манометра с пределом измерений 4,9МПа.

Постоянные k и р0 определяются путем гидростатического уравновешивания с каким-либо поршневым манометром с известной эффективной площадью поршня или по результатам измерения диаметров поршней и их взвешивания.

Похожие работы

... Югов П.И. Использование термодинамической модели для прогнозирования усвоения элемента раскисления //Сталь – 1977. - №10. – с. 12-21. 15. Мочалов С.П. Методы оптимизации металлургических процессов. – Новокузнецк, 1989. 16. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с. 17. ГОСТ ...

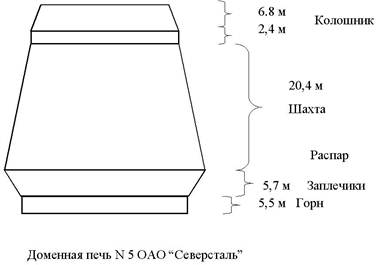

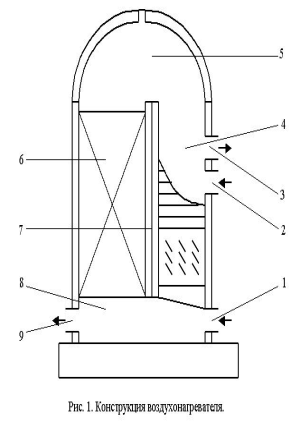

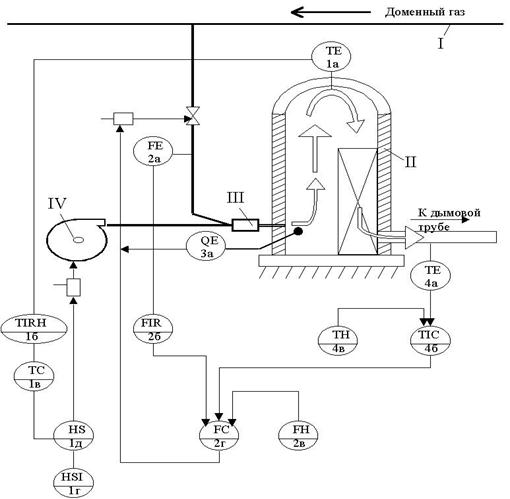

... горячего дутья и затем в печь. По мере охлаждения насадки воздухонагревателя температура горячего воздуха, выходящего из него, падает. Это недопустимо для нормальной работы доменной печи, поэтому воздух нагревают до более высокой температуры, чем это необходимо, и к нему подмешивают, используя автоматическое дозирование, требуемое количество холодного воздуха, чтобы поддержать температуру дутья ...

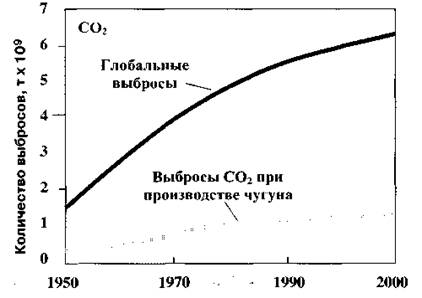

... продукт в мартеновском и конверторном переделе. На внешний рынок чугун не поступает. 6.2.1 Расчет производственной программы доменной печи Расчет производственной программы производится по выплавке передельного чугуна. Суточная производительность в номинальные сутки на выплавке передельного чугуна рассчитана по коэффициенту использования полезного объема: P = Un/КИПО (1) где, Un – ...

... цена 916152 3. Экономическая эффективность разработки Основная задача, поставленная перед разработчиком – это создание программного обеспечения (ПО) для автоматизированного рабочего места регистрации и документирования комплекса средств автоматизации. Разработка не имела ранее подобных аналогов и является специализированным ПО, которое обеспечивает следующие функции: получение и ...

0 комментариев