Навигация

Описание автоматизированной системы управления процессом бурения Зоя 1.1

4.1 Описание автоматизированной системы управления процессом бурения Зоя 1.1.

Система Зоя 1.1 предназначена для контроля технологических параметров бурения с целью оперативного управления и оптимизации режимов бурения скважин на нефть и газ и обеспечивает:

· автоматический сбор и обработку с расчетом производных параметров и представление текущей информации в наглядной форме на средствах отображения и регистрации бурильщика и бурового мастера;

· документирование результатов бурения в цифро-аналоговом и графическом виде, включая рапорт за смену,

· контроль выхода технологических параметров за установленные пользователем пределы со световой и звуковой сигнализацией этих событий;

· аварийную сигнализацию при выходе параметров "Вес на крюке", "Давление на входе" за предельные значения с выдачей сигналов блокировки на соответствующее буровое оборудование;

· автономное функционирование пульта бурильщика при отключении ЭВМ;

· высокую эксплуатационную надежность и долговечность при минимальных затратах на техническое обслуживание и метрологическое обеспечение.

К необходимому типовому элементу любой системы автоматического управления относятся датчики технологических параметров. Назначение датчика - преобразование контролируемой или регулируемой величины в величину другого рода, удобную для дальнейшего применения.

В системе присутствуют следующие датчики:

· Датчик веса на крюке устанавливается на неподвижной ветви талевого каната. В качестве первичного преобразователя в датчике используется тензометрический силоизмерительный элемент.

· Датчик контроля момента на роторе (тензометрический) устанавливается на редукторе привода ротора вместо фиксирующей серьги-стяжки или фиксирующей опоры. Контролируется действующее на датчик усилие растяжения или сжатия.

· Датчик контроля ходов насоса (индуктивный датчик приближения) устанавливается на шкиве привода насоса.

· Датчик канала контроля скорости вращения ротора определяет скорость вращения вала привода ротора. В качестве первичного преобразователя применяется датчик приближения. Устанавливается на трансмиссии.

· Датчик давления (тензорезисторный) устанавливается в нагнетательной линии.

· Датчик глубин дает исходную информацию для расчета глубины забоя, подачи, положения тальблока. Датчик цепной передачей связан с валом лебедки.

· Датчик-индикатор изменения расхода бурового раствора на выходе (в желобе) преобразует угол отклонения лопатки от вертикального положения в электрический сигнал в зависимости от уровня и скорости потока.

· В совмещенном датчике плотности - уровня бурового раствора (БР) и плотности БР на выходе в качестве первичного преобразователя применяется дифференциальный манометр. Измеряется гидростатическое давление в погруженных в буровой раствор трубках, через которые под давлением продувается воздух.

· Датчик суммарного содержания горючих газов, выполненный на основе первичного термохимического преобразователя, монтируется вместе с датчиком-индикатором изменения расхода на выходе. Аналогичные датчики применяются для контроля газосодержания и сигнализации во взрывоопасной зоне.

· Датчик температуры БР на входе и выходе выполнен на основе специальной микросхемы и устанавливается, соответственно, в рабочей емкости и в желобе.

· Датчик температуры воздуха (аналогичный) размещен в кабельной распределительной коробке.

· Датчик момента на ключе (тензометрический) устанавливается на приводном тросе ключа.

· Датчик момента на турбобуре (тензометрический) устанавливается на узел стопора ротора.

Информация от датчиков по кабелям передается в блок УКП, где осуществляется преобразование и обработка сигналов, и, затем, в пуль бурильщика и ЭВМ.

Информационно-метрологические характеристики в полном объеме приведены в прилагаемой таблице №.

Таблица №.

| Контролируемый параметр | ||

| Наименование параметра, единица измерения | Диапазон контроля | |

| 1 Вес на крюке, кН | 0 - 5000; 0 - 4000 0 - 3000; 0 - 2500 0 - 2000; 0-1500 | |

| 2 Нагрузка на долото, кН | 0-500 | |

| 3. Крутящий момент на роторе, кНм | 0-60 0-30 | |

| 4. Давление на входе, Мпа | 0-40 | |

| 5 Расход на входе, л/с | 0-100 | |

| 6 Обороты ротора, об/мин | 0-300 | |

| 7 Число ходов каждого насоса (до трех), ход/мин | 0-125 | |

| 8 Изменение расхода на выходе, % | 0-99 | |

| 9. Подача, м | 0-99,9 | |

| 10. Положение талевого блока, м | 0-60 0-45 | |

| 11 Глубина забоя, м | 0 -9999 | |

| 12 Положение долота над забоем, м | 0 - 9999 | |

| 13 Текущее время, дата | - | |

| 14. Время бурения 1 м проходки, мин/м | 0-1000 | |

| 15. Механическая скорость проходки, м/час | 0-200 | |

| 16. Скорость СПО, м/с | 0-3 | |

| 17. Время бурения долотом, мин | 0-999999 | |

| 18. Проходка на долото, м | 0-999 | |

| 19. Плотность бурового раствора (БР),г/смЗ | 0,8-2,6 | |

| 20. Уровень БР, м | 0,4-2,0; 0,8-2,4 1,2-2,8 | |

| 21 Суммарный объем БР,мЗ | 0 - 999,9 | |

| 22. Изменение суммарного объема БР, мЗ | 0-500 | |

| 23 Суммарное содержание горючих газов, % НКПР | 0-50 | |

| 24. Момент на ключе, кНм | 0-60 | |

| 25. Момент турбобура, кНм | 0-30 | |

| 26 Температура на входе и выходе,°С | 0-100 | |

| 27 Температура воздуха,°С | 0-100 | |

| 28. Плотность промывочной жидкости в желобе, г/смЗ | 0,8-2,6 | |

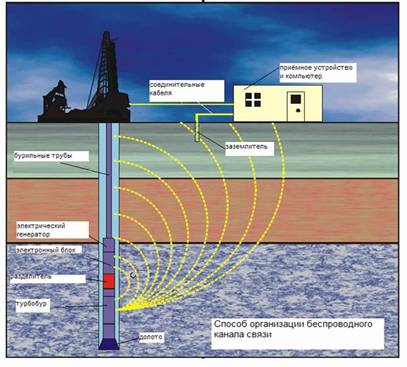

4.2 Место УСО в АСУ процесса бурения

АСУ ТП должна иметь возможность и средства связи с объектом управления. Однако из главных различий между системами обработки данных и АСУ ТП состоит в том, что последняя должна быть способна в реальном времени получать информацию о состоянии объекта управления, реагировать на эту информацию и осуществлять автоматическое управление ходом технологического процесса. Для решения этих задач ЭВМ, на базе которой строится АСУ ТП, должна относиться к классу управляющих вычислительных машин (УВС), т. е. представлять собой управляющий вычислительный комплекс (УВК) УВК можно определить как вычислительную машину, ориентированную на автоматический прием и обработку информации, поступающей в процессе управления, и выдачу управляющих воздействий непосредственно на исполнительные органы технологического оборудования. Такая ориентация обеспечивается устройствами связи с объектом (УСО) (рис. ммм) - набором специализированных блоков для информационного обмена между управляющей ЭВМ и объектом управления. Различают пассивные и активные УСО.

Пассивные устройства выполняют команды опроса датчиков и команды выдачи управляющих воздействий. Они содержат комплекты входных и выходных блоков и блок управления. В состав входных и выходных блоков, обеспечивающих прием аналоговой и дискретной информации, входят преобразователи формы информации типа аналог-код и код-аналог, коммутаторы, усилители и т. п. Блок управления обеспечивает необходимый обмен информацией с управляющей ЭВМ и управление всеми блоками устройства, расшифровывает команды, поступающие от ЭВМ, и обеспечивает необходимый обмен информацией через блоки ввода-вывода

Активные УСО способны работать в автономном режиме слежения за состоянием управляемого объекта (процесса), а также выполняют определенные алгоритмы преобразования информации, например, алгоритмы регистрации параметров и сигнализации об отклонении их от нормы, регулирования по одному из относительно простых законов и др. Построение УСО по активному принципу позволяет повысить надежность АСУ ТП в целом и эффективность использования управляющей вычислительной машины в результате сокращения потока информации, поступающей от объекта управления в управляющую ЭВМ.

Рис. Типовая структура АСУ ТП на базе управляющей ЭВМ.

В настоящем дипломе разрабатывается конструкция функционально законченного устройства связи с объектом в системе сбора и первичной обработки информации о состоянии процесса бурения (рис.ццц). Система сбора и первичной обработки информации о состоянии процесса бурения является важнейшей функциональной подсистемой АСУ ТП ЗОЯ.

В основном схема разработана на интегральных микросхемах ТТЛ серии К555 и К155. Данная модель является практичной, недорогой и простой и позволяет связать датчик любого типа с IBM PC или эквивалентным компьютером. Подробно рассматриваются принципы функционирования системной шины IBM PC и базовый аппаратный интерфейс, с которым связана вышеуказанная конструкция, а также работа системы прерываний, счетчиков и таймеров.

Похожие работы

... диагностика бурового станка, регистрация и индикация параметров режимов бурения и некоторых режимов работы. Оптимизацию процесса бурения намечено осуществить путем адаптивного регулирования с помощью вычислительных устройств. В обзоре, посвященном анализу состояния разведочного бурения и направления его развития, зарубежные специалисты утверждают, что дальнейшее развитие этого способа, вероятно, ...

... работы. Кроме того, за счет повышения скоростей бурения возможно сокращение количества буровых установок, а следовательно, и численности рабочих. Снижение себестоимости 1 м бурения скважины - следующий источник эффективности систем автоматизированного управления процессом бурения. Это достигается с одной стороны, за счет роста производительности труда, а с другой - за счет меньших удельных ...

... период времени. Ручное управление даже двумя-тремя параметрами процесса бурения на оптимальном уровне в условиях частоперемежающихся пород и глубокой скважины вряд ли возможно. Автоматизированное управление процессом бурения позволяет успешно изменять практически одновременно два-три параметра с недоступной человеку частотой. Следовательно, источником эффективности автоматизированного управления ...

... К ним относятся: измерение механической скорости бурения, веса на крюке, расхода промывочной жидкости и давления на стояке, газовый и люминесцентный и др. каротаж. Данные геофизических исследований, полученные в процессе бурения могут служить в большинстве скважин надежным критерием интерпретации результатов с целью дальнейшего планирования работ на скважине (опробования объектов, отбора керна и ...

0 комментариев