Навигация

Определяем число зубьев передач и диаметры шкивов клиноременной передачи

8. Определяем число зубьев передач и диаметры шкивов клиноременной передачи

Расчет чисел зубьев выполняем по стандартной сумме зубьев.

zвщ = åz / 1+(1/j±u)

zвд = åz - zвш

Первая группа передач åz = 93

z1вщ = 93 / 1+1.26 = 41 z1вд = 93 - 41 = 52 i1` = 41 / 52 = 0.788

z2вщ = 93 / 1+1.262 = 36 z2вд = 93 - 36 = 57 i2` = 36 / 57 = 0.63

z3вщ = 93 / 1+1.263 = 31 z3вд = 93 - 31 = 62 i3` = 31 /62 = 0.5

Вторая группа передач åz = 120

z4вщ = 120 / 1+1/1.26 = 67 z4вд = 120 - 67 = 53 i4` = 67 / 53 = 1.264

z5вщ = 120 / 1+1.262 = 46 z5вд = 120 - 46 = 74 i5` = 46 / 74 = 0.721

z6вщ = 120 / 1+1.265 = 29 z6вд = 120 - 29 = 91 i6` = 29 / 91 = 0.318

Третья группа передач åz = 150

z7вщ = 150 / 1+1.1.263 = 100 z6вд = 150 - 100 = 50 i6` = 100 / 50 = 2

z8вщ = 150 / 1+1.266 = 30 z6вд = 150 - 30 = 120 i6` = 30 / 120 = 0.25

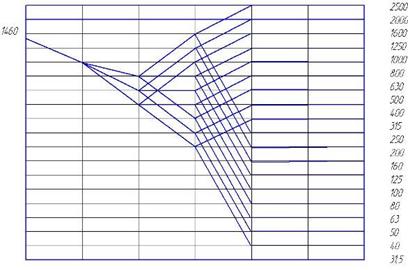

9. Определяем фактические значения частот вращения шпинделя и относительные погрешности

Dnдоп = ± (1 - nшп. факт / nшп. станд ) * 100% £ ± 10(j-1), %

где Dnдоп - относительная погрешность

Dnдоп = ± 10 (1.26 - 1) = 2.6 %

Подставляя значения формулу фактического значения получаем:

П1ф = 1460 * in1` * i1` * i4` * i7`

П1ф = 1460 * 0.69 * 0.79 * 1.26 * 2 = 1991.97 DП = 1- 1991.97/2000* 100 = 0.4%

Аналогично производим вычисления и с другими значениями, результаты сводим в таблицу.

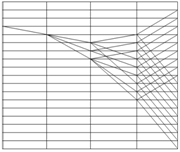

| Пф1 | 999.954 * i1` * i4` * i7` | 1991.97 | 0.4 % |

| Пф2 | 999.954 * i2` * i4` * i7` | 1592.26 | 0.5 % |

| Пф3 | 999.954 * i3` * i4` * i7` | 1263.94 | 1.1 % |

| Пф4 | 999.954 * i1` * i5` * i7` | 978.65 | 2.1 % |

| Пф5 | 999.954 * i2` * i5` * i7` | 782.424 | 2.2 % |

| Пф6 | 999.954 * i3` * i5` * i7` | 620.97 | 1.4 % |

| Пф7 | 999.954 * i1` * i6` * i7` | 501.1 | 0.2 % |

| Пф8 | 999.954 * i2` * i6` * i7` | 400.66 | 0.3 % |

| Пф9 | 999.954 * i3` * i6` * i7` | 317.98 | 0.9 % |

| Пф10 | 999.954 * i1` * i4` * i8` | 248.9 | 0.2 % |

| Пф11 | 999.954 * i2` * i4` * i8` | 199.07 | 0.2 % |

| Пф12 | 999.954 * i3` * i4` * i8` | 157.99 | 0.3 % |

| Пф13 | 999.954 * i1` * i5` * i8` | 122.33 | 2.1 % |

| Пф14 | 999.954 * i2` * i5` * i8` | 97.8 | 2.2 % |

| Пф15 | 999.954 * i3` * i5` * i8` | 78.6 | 2.4 % |

| Пф16 | 999.954 * i1` * i6` * i8` | 62.6 | 0.5 % |

| Пф17 | 999.954 * i2` * i6` * i8` | 50.08 | 0.1 % |

| Пф18 | 999.954 * i3` * i6` * i8` | 39.8 | 0.4 % |

Таким образом получаем, на всех ступенях относительную погрешность не превышающую

предельно допустимую (2.6%)

Кинематический расчет привода подач со ступенчатым

регулированием.

Расчет привода подач ведем аналогично расчету привода главного движения.

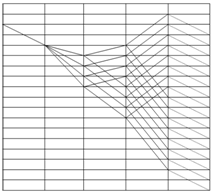

1. Диапазон регулирования частот вращения

Rn = Smax / Smin = 1600 / 50 = 32

2. Знаменатель геометрического ряда частот вращения шпинделя:

tgj = lg Rn / zs - 1 = lg 32 / 15 = 0.1

Из приложения 1 выбираем ближайшее стандартное значение для j

j = 1.26

3. Определяем ряд подач (мм/мин)

| 1600 | 1269.84 | 1007.81 | 799.84 | 634.80 | 503.81 | 399.84 | 317.33 |

| 251.85 | 199.88 | 158.63 | 125.9 | 99.9 | 79.3 | 62.94 | 50 |

Похожие работы

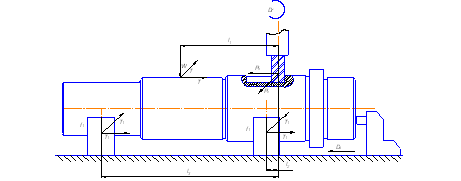

... колесо-рейка). Приводы должны обеспечивать широкий диапазон режимов обработки, максимальную производительность, высокую точность позиционирования исполнительных органов. Анализируя существующую гамму вертикально фрезерных станков, приходим к выводу, что целесообразно применить традиционную схему цепи подач со ступенчатым регулированием режимов обработки. Вращение от электродвигателя передаётся ...

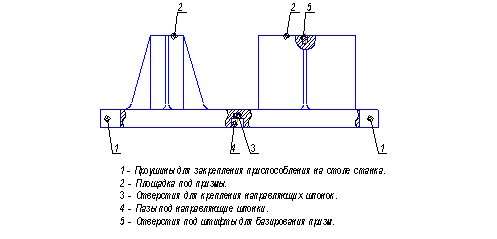

... полость гидроцилиндра, толкатель отходит назад, тянет за собой прихват и отжимает вал. Заключение В результате проделанной работы нами разработано приспособление для обработки шпоночных пазов на вертикально - фрезерном станке 6Р12. Простота конструкции, использование типовых и стандартных деталей и узлов существенно облегчает изготовление приспособление, а использование гидравлического ...

... i5` * i8` 78.6 2.4 % Пф16 999.954 * i1` * i6` * i8` 62.6 0.5 % Пф17 999.954 * i2` * i6` * i8` 50.08 0.1 % Пф18 999.954 * i3` * i6` * i8` 39.8 0.4 % Силовой расчет привода главного движения 1. Определяем эффективную мощность станка по формуле: Nэф = Pz * V / 61200, кВт где Pz – тангенциальная составляющая усилия резания, Н; V – скорость ...

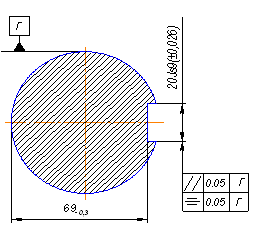

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

0 комментариев