Навигация

Полиуретановые материалы

Министерство общего и профессионального образования Российской Федерации

Волгоградский Государственный технический университет

Волжский политехнический институтФакультет_______________________________________________________________________

Направление подготовки__________________________________________________________

________________________________________________________________________________

Выпускная работа бакалавра

тема:___________________________________________________________________________

________________________________________________________________________________________________

________________________________________________________________________________________________

Код выпускной работы: ________________________________

Студент _____________________________________________ _____________

(Фамилия, имя, отчество) (Подпись)

Руководитель работы __________________________________ _____________

(фамилия, инициалы) (Подпись)

Консультанты ________________________________________ _____________

(фамилия, инициалы) (Подпись)

________________________________________ _____________

(фамилия, инициалы) (Подпись)

________________________________________ _____________

(фамилия, инициалы) (Подпись)

Зав. кафедрой __________ ____________________________ _____________

(аббревиатура) (фамилия, инициалы) (Подпись)

Волжский

Министерство общего и профессионального образования Российской Федерации

Волгоградский Государственный технический университет

Волжский политехнический институтФакультет__________________________________Кафедра_________________________

Напрвление__________________________________________________________________

«УТВЕРЖДАЮ»

Зав.кафедрой ____________________

“___”_______________199___г.

Задание

Студента________________________________________________________________________

(фамилия, имя, отчество)

1.Тема__________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

утверждена приказом по институту от «____» _____________ 199__ г. ___________________

2. Срок сдачи ____________________________________________________________________

3. Исходные данные: _____________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

4. Содержание выпускной работы (перечень подлежащих разработке вопросов) ___________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

5. Перечень иллюстративного материала (с точным указанием обязательных иллюстраций)__

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

6. Консультанты по работе с указанием относящихся к ним разделов

| Раздел | Консультант | ||

| Задание выдал | Задание принял | ||

7. Дата выдачи задания ___________________________________________________________

Руководитель работы_____________________________________________________________

(фамилия, инициалы) (подпись)

Студент ________________________________________________________________________

(фамилия, инициалы) (подпись)

1. Литературный обзор. 1.1. Введение.Защита резин от теплового и озонного старения является основной целью данной работы. В качестве ингредиентов, защищающих резину от старения, применяются композиция диафена ФП с диафеном ФФ и поливинилипоридом (дисперсная среда). Процесс изготовления противостарительной пасты описывается в экспериментальной части.

Противостарительную пасту применяют в резинах на основе изопренового каучука СКИ-3. Резины на основе этого каучука стойки к действию воды, ацетона, этилового спирта и не стойки к действию бензина, минеральных и животных масел и т.д. [1]

При хранении резин и эксплуатации резиновых изделий происходит неизбежный процесс старения, приводящий к ухудшению их свойств. Чтобы улучшить свойства резин применяют диафен ФФ в композиции с диафеном ФП и поливинилхлоридом, которые также позволяют в некоторой степени решить вопрос о выцветании резин.

1.2. Старение резин.

При хранении каучуков, а также при хранении и эксплуатации резиновых изделий происходит неизбежный процесс старения, приводящий к ухудшению их свойств. В результате старения снижается прочность при растяжении, эластичность и относительное удлинение, повышаются гистерезисные потери и твердость, уменьшается сопротивление истиранию, изменяется пластичность, вязкость и растворимость невулканизированного каучука. Кроме того, в результате старения значительно уменьшается продолжительность эксплуатации резиновых изделий. Поэтому повышение стойкости резины к старению имеет большое значение для увеличения надежности и работоспособности резиновых изделий [1].

Старение – результат воздействия на каучук кислорода, нагревания, света и особенно озона.

Кроме того, старение каучуков и резин ускоряется в присутствии соединений поливалентных металлов и при многократных деформациях [2].

Стойкость вулканизатов к старению зависит от ряда факторов, важнейшими из которых является:

природа каучука;

свойства содержащихся в резине противостарителей, наполнителей и пластификаторов (масел);

природа вулканизирующих веществ и ускорителей вулканизации (от них зависит структура и устойчивость сульфидных связей, возникающих при вулканизации);

степень вулканизации;

растворимость и скорость диффузии кислорода в каучуке;

соотношение между объемом и поверхностью резинового изделия (с увеличением поверхности увеличивается количество кислорода, проникающего в резину) [1].

Наибольшей стойкостью к старению и окислению характеризуются полярные каучуки – бутадиен-нитрильные, хлоропреновые и др. Неполярные каучуки менее стойки к старению. Их сопротивление старению определяется главным образом особенностями молекулярной структуры, положением двойных связей и их количеством в основной цепи. Для повышения стойкости каучуков и резин к старению в них вводят противостарители, которые замедляют окисление и старение [3].

1.2.1. Виды старения.

В связи с тем, что роль факторов, активирующих окисление, меняется в зависимости от природы и состава полимерного материала, резличают в соответствии с преимущественным влиянием одного из факторов следующие виды старения:

тепловое (термическое, термоокислительное) старение в результате окисления, активированного теплом;

утомление – старение в результате усталости, вызванной действием механических напряжений и окислительных процессов, активизированных механическим воздействием;

окисление, активированное металлами переменной валентности;

световое старение – в результате окисления, активизированного ультрафиолетовым излучением;

озонное старение;

радиационное старение под действием ионизирующих излучений [4].

В данной работе исследуется влияние противостарительной дисперсии ПВХ на термоокислительную и озонную стойкость резин на основе неполярных каучуков. Поэтому далее подробнее рассматриваются термоокислительное и озонное старение.

1.2.2. Тепловое старение.

Тепловое старение – результат одновременного воздействия тепла и кислорода. Окислительные процессы являются главной причиной теплового старения в воздушной среде.

Большинство ингредиентов в той или иной степени влияют на эти процессы. Технический углерод и другие наполнители адсорбируют противостарители на своей поверхности, уменьшают их концентрацию в каучуке и, следовательно, ускоряют старение. Сильно окисленные сажи могут быть катализаторами окисления резин. Малоокисленные (печные, термические) сажи, как правило, замедляют окисление каучуков [5].

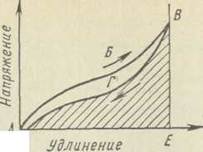

При тепловом старении резин, которое протекает при повышенных температурах, необратимо изменяются практически все основные физико-механические свойства. Изменение этих свойств зависит от соотношения процессов структурирования и деструкции. При тепловом старении большинства резин на основе синтетических каучуков преимущественно происходит структурирование, что сопровождается снижением эластичности и повышением жесткости. При тепловом старении резин из натурального и синтетического изопропенового каучука и бутил каучука в большей мере развиваются деструктивные процессы, приводящие к уменьшению условных напряжений при заданных удлинения и повышению остаточных деформаций [6].

Отношение наполнителя к окислению будет зависеть от его природы, от типа ингибиторов, введенных в резину, и от характера вулканизационных связей [2].

Ускорители вулканизации, как и продукты, их превращения, остающиеся в резинах (меркаптаны, карбонаты и др.), могут участвовать в окислительных процессах. Они могут вызывать разложение гидроперекисей по молекулярному механизму и способствовать, таким образом, защите резин от старения [7].

Существенное влияние на термическое старение оказывают природа вулканизационной сетки. При умеренной температуре (до 70о) свободная сера и полисульфидные поперечные связи замедляют окисление. Однако при повышении температуры перегруппировка полисульфидных связей, в которую может вовлекаться и свободная сера, приводит к ускоренному окислению вулканизатов, которые оказываются в этих условиях нестойким. Поэтому необходимо подбирать вулканизационную группу, обеспечивающую образование стойких к перегруппировке и окислению поперечных связей [8].

Для защиты резин от теплового старения применяются противостарители, повышающие стойкость резин и каучуков к воздействию кислорода, т.е. вещества, обладающие свойствами антиоксидантов – прежде всего вторичные ароматические амины, фенолы, бисфинолы и др. [1]

1.2.3. Озонное старение.

Озон оказывает сильное влияние на старение резин даже в незначительной концентрации. Это обнаруживается иногда уже в процессе хранения и перевозки резиновых изделий. Если при этом резина находится в растянутом состоянии, то на поверхности ее возникают трещины, разрастание которых может привести к разрыву материала [9].

Озон, по-видимому, присоединяется к каучуку по двойным связям с образованием озонидов, распад которых приводит к разрыву макромолекул и сопровождается образованием трещин на поверхности растянутых резин. Кроме того, при озонировании одновременно развиваются окислительные процессы, способствующие разрастанию трещин. Скорость озонного старения возрастает при увеличении концентрации озона, величины деформации, повышении температуры и при воздействии света.

Понижение температуры приводит к резкому замедлению данного старения. В условиях испытаний при постоянном значении деформаций; при температурах, превышающих на 15-20 градусов Цельсия температуру стеклования полимера, старение почти полностью прекращается [10].

Стойкость резин к действию озона зависит главным образом от химической природы каучука.

Резины на основе различных каучуков по озоностойкости можно разделить на 4 группы:

особо стойкие резины (фторкаучуки, СКЭП, ХСПЭ);

стойкие резины (бутилкаучук, пеарит);

умеренно стойкие резины, не растрескивающиеся при действии атмосферных концентраций озона в течение нескольких месяцев и устойчивые более 1 часа к концентрации озона около 0,001%, на основе хлоропренового каучука без защитных добавок и резин на основе непредельных каучуков (НК, СКС, СКН, СКИ-3) с защитными добавками;

нестойкие резины.

Наиболее эффективно при защите от озонного старения совместное применение антиозонтов и воскообразных веществ.

К антиозонантам химического действия относятся N-замещенные ароматические амины и производные дигидрохинолина. Антиозонанты реагируют на поверхности резины с озоном с большой скоростью, значительно превосходящей скорость взаимодействия озона с каучуком. В результате этого процесса озонного старения замедляется [11].

Наиболее эффективными противостарительными и антиозонтами для защиты резин от теплового и озонного старений являются вторичные ароматические диамины.

1.3. Противостарители и антиозонанты.

Наиболее эффективными противостарителями и антиозонантами являются вторичные ароматические амины.

Они не окисляются молекулярным кислородом ни в сухом виде, ни в растворах, но окисляются перекисями каучука в процессе теплового старения и при динамической работе, вызывая отрыв цепи. Так дифениламин; N, N’-дифенил-nфенилендиамин при динамическом утомлении или тепловом старении резин расходуется почти на 90%. При этом изменяется только содержание групп NH, содержание же азота в резине остается неизменным, что указывает на присоединение противостарителя к углеводороду каучука [12].

Противостарители этого класса обладают очень высоким защитным действием от теплового и озонного старения.

Одним из широко распрастраненных представителей этой группы противостарителей является N,N’-дифенил-n-фенилендиалин (диафен ФФ).

![]()

Это эффективный антиоксидант, повышающий сопротивление резин на основе СДК, СКИ-3 и натурального каучука действию многократных деформаций. Диафен ФФ окрашивает резину.

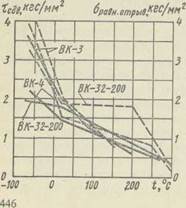

Наилучшим противостарителем по защите резин от теплового и озонного старения, а также от утомления является диафен ФП, однако он отличается сравнительно высокой летучестью и легко экстрагируется из резин водой [13].

N -Фенил-N’-изопропил-n-фенилендиамин

(диафен ФП, 4010 NA,

сантофлекс

IP) имеет

следующую

формулу:

-Фенил-N’-изопропил-n-фенилендиамин

(диафен ФП, 4010 NA,

сантофлекс

IP) имеет

следующую

формулу:

С увеличением величины алкильной группы заместителя увеличивается растворимость вторичных ароматических диаминов, в полимерах; повышаются устойчивость к вымыванию водой, уменьшается летучесть и токсичность [14].

Сравнительная характеристика диафена ФФ и диафена ФП приводится потому, что в данной работе проводятся исследования, которые вызваны тем, что использование диафена ФФ как индивидуального продукта приводит к «выцветанию» его на поверхности резиновых смесей и вулканизатов. К тому же он по защитному действию несколько уступает диафену ФП; имеет в сравнении с последним более высокую температуру плавления, что отрицательно сказывается на распределении его в резинах [15].

В качестве связующего (дисперсной среды) для получения пасты на основе комбинаций противостарителей диафена ФФ и диафена ФП используется ПВХ.

1.4. Поливинилхлорид.

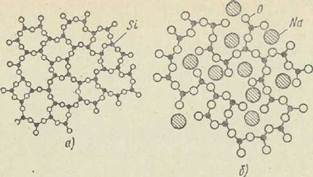

Поливинилхлорид является продуктом полимеризации хлористого винила (CH2=CHCl).

ПВХ выпускается в виде порошка с размерами частиц 100-200 мкм. ПВХ – аморфный полимер плотностью 1380-1400 кг/м3 и с температурой стеклования 70-80оС. Это один из наиболее полярных полимеров с высоким межмолекулярным взаимодействие. Он хорошо совмещается с большинством выпускаемых промышленностью пластификаторов [16].

Большое содержание хлора в ПВХ делает его самозатухающим материалом. ПВХ – это полимер общетехнического назначения. На практике имеют дело с пластизолями [17].

1.4.1. Пластизоли ПВХ.

Пластизоли – это дисперсии ПВХ в жидких пластификаторах. Количество пластификаторов (дибутилфталатов, диалкилфталатов и т.д.) составляет от 30 до 80%.

При обычных температурах частицы ПВХ практически не набухают в указанных пластификаторах, что делает пластизоли стабильными. При нагревании до 35-40оС в результате ускорения процесса набухания (желатинизация) пластизоли превращаются в высокосвязанные массы, которые после охлаждения переходят в эластичные материалы [18].

1.4.2. Механизм желатинизации пластизолей.

Механизм желатинизации состоит в следующем. При повышении температуры пластификатор медленно проникает в частицы полимера, которые увеличиваются в размере. Агломераты распадаются на первичные частицы. В зависимости от прочности агломератов распад может начаться при комнатной температуре. По мере увеличения температуры до 80-100оС вязкость пластозоля сильно растет, свободный пластификатор исчезает, а набухшие зерна полимера соприкасаются. На этой стадии, называемой предварительной желатинизацией, материал выглядит совершенно однородным, однако изготовленные из него изделия не обладают достаточными физико-механическими характеристиками. Желатинизация завершается лишь тогда, когда пластификаторов равномерно распределиться в поливинилхлориде, и пластизоль превратится в однородное тело. При этом происходит сплавление поверхности набухших первичных частиц полимера и образование пластифицированного поливинилхлорида [19].

2. Выбор направления исследования.В настоящее время в отечественной промышленности основными ингредиентами, защищающими резины от старения, является диафен ФП и ацетил Р.

Слишком небольшой ассортимент, представленный двумя противостарителями объясняется тем, что, во-первых, некоторые производства противостарителей прекратили свое существование (неозон Д), во-вторых, другие противостарители не отвечают современным требованиям (диафен ФФ).

Большинство противостарителей выцветают на поверхности резин. Для того чтобы уменьшить выцветание противостарителей можно использовать смеси противостарителей, обладающие либо синергическими, либо аддетивными свойствами. Это в свою очередь позволяет провести экономию дефицитного противостарителя. Использование комбинации противостарителей предлагается проводить индивидуальным дозированием каждого противостарителя, но наиболее целесообразно использование противостарителей в виде смеси или в виде пастообразующих композиций.

Дисперсионной средой в пастах служат низкомолекулярные вещества, как, например масла нефтяного происхождения, а также полимеры – каучуки, смолы, термопласты.

В данной работе исследуется возможность использования поливинилхлорида в качестве связующего (дисперсной среды) для получения пасты на основе комбинаций противостарителей диафена ФФ и диафена ФП.

Проведение исследований вызвано тем, что использование диафена ФФ как индивидуального продукта приводит к «выцветанию» его на поверхности резиновых смесей и вулканизатов. К тому же по защитному действию диафен ФФ несколько уступает диафену ФП; имеет в сравнении с последним более высокую температуру плавления, что отрицательно сказывается на распределении диафена ФФ в резинах.

3. Технические условия на продукт.

Настоящее техническое условие распространяется на дисперсию ПД-9, представляющую собой композицию поливинилхлорида с противостарителем аминного типа.

Дисперсия ПД-9 предназначена для использования в качестве ингредиента к резиновым смесям для повышения озоностойкости вулканизатов.

3.1. Технические требования.

3.1.1. Дисперсия ПД-9 должна быть изготовлена в соответствии с требованиями настоящих технических условий по технологическому регламенту в установленном порядке.

3.1.2. По физическим показателям дисперсия ПД-9 должна соответствовать нормам, указанным в таблице.

Таблица.

| Наименование показателя | Норма* | Метод испытания |

| 1. Внешний вид. | Крошка дисперсия от серого до темно-серого цвета | По п. 3.3.2. |

| 2. Линейный размер крошки, мм, не более. | 40 | По п. 3.3.3. |

| 3. Масса дисперсии в полиэтиленовом мешке, кг, не более. | 20 | По п. 3.3.4. |

| 4. Вязкость по Муни, ед. Муни | 9-25 | По п. 3.3.5. |

*) нормы уточняются после выпуска опытной партии и статистической обработки результатов.

3.2. Требования безопасности.

3.2.1. Дисперсия ПД-9 – горючее вещество. Температура вспышки не ниже 150оС. Температура самовоспламенения 500оС.

Средством пожаротушения при загорании является тонко распыленная вода и химическая пена.

Средством индивидуальной защиты – противогаз маки «М».

3.2.2. Дисперсия ПД-9 – малотоксичное вещество. При попадании в глаза следует промыть их водой. Попавший на кожу продукт удаляют, смывая водой с мылом.

3.2.3. Все рабочие помещения, в которых ведутся работы с дисперсией ПД-9, должны быть оборудованы приточно-вытяжной вентиляцией.

Дисперсия ПД-9 не требует установления для нее гигиенического регламента (ПДК и ОБУВ).

3.3. Методы испытаний.

3.3.1. Отбирают точечные пробы не менее трех, затем соединяют, тщательно перемешивают и отбирают среднюю пробу методом квартования.

3.3.2. Определение внешнего вида. Внешний вид определяется визуально при отборе проб.

3.3.3. Определение размера крошки. Для определения размера крошки дисперсии ПД-9 используют метрическую линейку.

3.3.4. Определение массы дисперсии ПД-9 в полиэтиленовом мешке. Для определения массы дисперсии ПД-9 в полиэтиленовом мешке используют весы типа РН-10Ц 13М.

3.3.5. Определение вязкости по Муни. Определение вязкости по Муни основано на присутствии в дисперсии ПД-9 определенного количества полимерной составляющей.

3.4. Гарантия изготовителя.

3.4.1. Изготовитель гарантирует соответствие дисперсии ПД-9 требованиям настоящих технических условий.

3.4.2. Гарантийный срок хранения дисперсии ПД-9 6 месяцев со дня изготовления.

4. Экспериментальная часть.В данной работе исследуется возможность использования поливинилхлорида (ПВХ) в качестве связующего (дисперсной среды) для получения пасты на основе комбинаций противостарителей диафена ФФ и диафена ФП. Исследуется также влияние данной противостарительной дисперсии на термоокислительную и озонную стойкость резин на основе каучука СКИ-3

Приготовление противостарительной пасты.

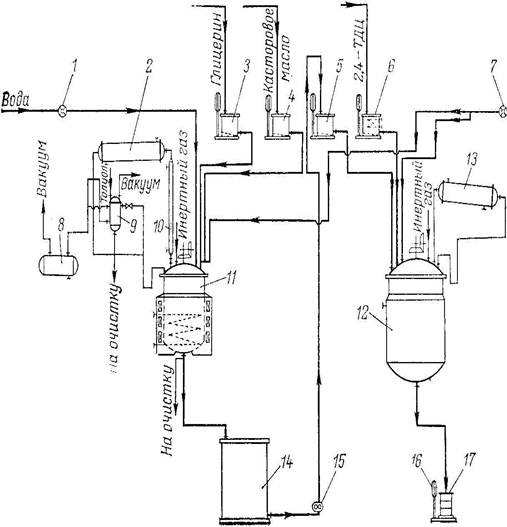

На рис. 1. Показана установка для приготовления противостарительной пасты.

Приготовление проводилось в стеклянной колбе (6) объемом 500 см3. Колба с ингредиентами нагревалась на электрической плитке (1). Колба помещена в баню (2). Температура в колбе регулировалась с помощью контактного термометра (13). Перемешивание осуществляют при температуре 70±5оС и при помощи лопастной мешалки (5).

Рис.1. Установка для приготовления противостарительной пасты.

1 – плита электрическая с закрытой спиралью (220 В);

2 – баня;

3 – контактный термометр;

4 – реле контактного термометра;

5 – мешалка лопастная;

6 – стеклянная колба.

Порядок загрузки ингредиентов.

В колбу загружалось расчетное количество диафена ФФ, диафена ФП, старина и часть (10% мас.) дибутилфталана (ДБФ). После чего осуществлялось перемешивание в течение 10-15 минут до получения однородной массы.

Далее смесь охлаждалась до комнатной температуры.

После чего в смесь загружали поливинилхлорид и оставшуюся часть ДБФ (9% мас.). Полученный продукт выгружали в фарфоровый стакан. Далее производилось терморегулирование продукта при температурах 100, 110, 120, 130, 140оС.

Состав полученной композиции приведен в таблице 1.

Таблица 1

Состав противостарительной пасты П-9.

| Ингредиенты | % мас. | Загрузка в реактор, г |

| ПВХ | 50,00 | 500,00 |

| Диафен ФФ | 15,00 | 150,00 |

| Диафен ФП (4010 NA) | 15,00 | 150,00 |

| ДБФ | 19,00 | 190,00 |

| Стеарин | 1,00 | 10,00 |

| Итого | 100,00 | 1000,00 |

Для исследования влияния противостарительной пасты на свойства вулканизатов использовались резиновая смесь на основе СКИ-3.

Полученную противостарительную пасту ввели в резиновую смесь на основе СКИ-3.

Составы резиновых смесей с противостарительной пастой приведены в таблице 2.

Физико-механические показатели вулканизатов определялись в соответствии с ГОСТ и ТУ, приведенными в таблице 3.

Таблица 2

Составы резиновой смеси.

| Ингредиенты | Номера закладок | |||||||

| I | II | |||||||

| Шифры смесей | ||||||||

| 1-9 | 2-9 | 3-9 | 4-9 | 1-25 | 2-25 | 3-25 | 4-25 | |

| Каучук СКИ-3 | 100,00 | 100,00 | 100,00 | 100,00 | 100,00 | 100,00 | 100,00 | 100,00 |

| Сера | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Альтакс | 0,60 | 0,60 | 0,60 | 0,60 | 0,60 | 0,60 | 0,60 | 0,60 |

| Гуанид Ф | 3,00 | 3,00 | 3,00 | 3,00 | 3,00 | 3,00 | 3,00 | 3,00 |

| Цинковые белила | 5,00 | 5,00 | 5,00 | 5,00 | 5,00 | 5,00 | 5,00 | 5,00 |

| Стеарин | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Технический углерод П-324 | 20,00 | 20,00 | 20,00 | 20,00 | 20,00 | 20,00 | 20,00 | 20,00 |

| Диафен ФП | 1,00 | - | - | - | 1,00 | - | - | - |

| Противостарительная паста (П-9) | - | 2,3 | 3,3 | 4,3 | - | - | - | - |

| Противостарительная паста П-9 (100оС*) | - | - | - | - | - | 2,00 | - | - |

| П-9 (200оС*) | - | - | - | - | - | - | 2,00 | - |

| П-9 (300оС*) | - | - | - | - | - | - | - | 2,00 |

Примечание: (оС*) – в скобках указана температура предварительной желатинизации пасты (П-9).

Таблица 3

| № п.п. | Наименование показателя | ГОСТ |

| 1 | Условная прочность при разрыве, % | ГОСТ 270-75 |

| 2 | Условное напряжение при 300%, % | ГОСТ 270-75 |

| 3 | Относительное удлинение при разрыве, % | ГОСТ 270-75 |

| 4 | Остаточное удлинение, % | ГОСТ 270-75 |

| 5 | Изменение вышеуказанных показателей после старения, воздух, 100оС * 72 ч, % | ГОСТ 9.024-75 |

| 6 | Динамическая выносливость при растяжении, тыс. циклов, Еδ=100% | ГОСТ 10952-64 |

| 7 | Твердость по Шору, усл.ед | ГОСТ 263-75 |

Определение реологических свойств противостарительной пасты.

Похожие работы

... двухупаковочные полиуретаны. Они идеально подходят для антикоррозионных покрытий по металлу. Важнейшими потребителями такого рода материалов выступают автомобилестроение, авторемонтный сектор, а также производители военной техники, которые используют двухупаковочные полиуретановые дисперсии с содержанием летучих не более 180 г/л, позволяющие сформировать термо - и химстойкое верхнее покрытие для ...

... , водостойкость удовлетворительная. Более теплостоек клей ВС-10Т, который отличается высокими характеристиками длительной прочности, выносливости и термостабильности при склеивании металлов и теплостойких неметаллических материалов. Фенолокремнийорганические клеи содержат в качестве наполнителей асбест, алюминиевый порошок и др. Клеи являются термостойкими, они устойчивы к воде и тропическому ...

... обуви являются высокое сопротивление многократному изгибу, предел прочности при растяжении, возможность заделки дефектов, появляющихся на поверхности во время эксплуатации обуви. Ко всем материалам для изделий из кожи предъявляют экономические требования, заключающиеся в возможности максимального безотходного использования и минимальной стоимости. 3. Выбор и обоснование материалов 3.1 ...

... СКС-65-ГП рецепт 10: применяется для вклеивания кожаных вкладных стелек, подпяточников, для склеивания коробок и наклеивания этикеток, простилание следа обуви. 4. Обоснование выбора материалов для изготовления женских туфель Для верха туфель женских осенне-весеннего сезона носки целесообразно применять эластичную кожу, т.к. большинство показателей выше, чем у других приведенных материалов. ...

0 комментариев