Навигация

Расчёт подшипников выходного вала

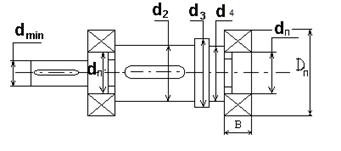

6. Расчёт подшипников выходного вала.

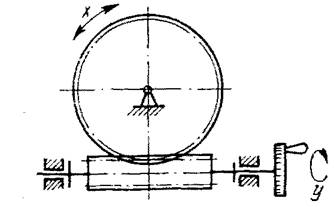

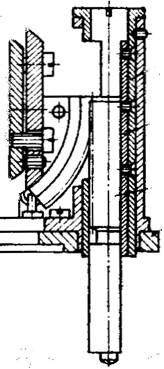

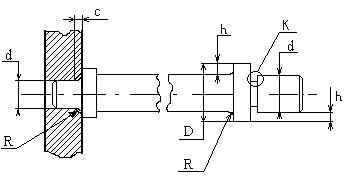

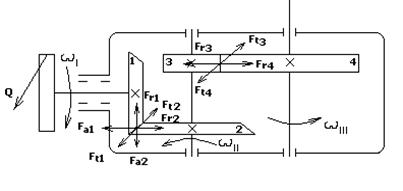

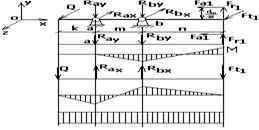

Расчёт подшипников производиться по тому из них, на который приходиться максимальная нагрузка. В данном случае по эпюрам действующих на вал моментов, показанных на рис.1, легко определить, что наибольшая нагрузка приходиться на подшипник, расположенный между колесом и выходной шестернёй (т.А).

При конструировании редуктора были применены радиальные однорядные подшипники качения. По этой причине расчёт проводиться по приведённой ниже схеме, где подшипники подбираются по динамической грузоподъёмности Ср исходя из следующего соотношения:

![]()

![]() ,

(6.1)

,

(6.1)

где С - табличное значение динамической грузоподъёмности рассчитываемого подшипника;

L - долговечность в млн. оборотов, определяемая по формуле:

![]() , (6.2)

, (6.2)

где n - число оборотов вала, рассчитываемое по соотношению:

![]() , (6.3)

, (6.3)

t - количество рабочих часов за расчётный срок службы;

![]() - эквивалентная нагрузка, определяемая из соотношения:

- эквивалентная нагрузка, определяемая из соотношения:

![]() , (6.4)

, (6.4)

где ![]() -радиальная нагрузка на подшипник, определяемая по формуле:

-радиальная нагрузка на подшипник, определяемая по формуле:

![]()

![]() ,

(6.5)

,

(6.5)

![]() - осевая нагрузка на подшипник (

- осевая нагрузка на подшипник (![]() )

)

x, y - коэффициенты радиальной и осевой нагрузки, соответственно;

v - коэффициент, учитывающий какое из колец подшипника вращается;

![]() - коэффициент, учитывающий температуру работы редуктора;

- коэффициент, учитывающий температуру работы редуктора;

![]() - коэффициент безопасности;

- коэффициент безопасности;

Т.к. выходной вал установлен в подшипниках 1000094, то (по[3]) определяем, что Ср = 950(Н).

По эпюрам (рис.1) определяем хА = 479.4(Н), zА = 158.3(Н). В таком случае по формуле (6.5) определяем:

![]()

Принимая ![]() = 1 (условия работы при 1000),

= 1 (условия работы при 1000), ![]() = 1.5, v = 1 (вращение внутреннего кольца), x = 1, y = 0 (прямозубая передача), определяем по формуле (6.4):

= 1.5, v = 1 (вращение внутреннего кольца), x = 1, y = 0 (прямозубая передача), определяем по формуле (6.4):

![]()

Согласно тому, что ![]() , по формуле (6.3) имеем:

, по формуле (6.3) имеем:

![]() (об/мин);

(об/мин);

По формуле (6.2), считая, что t = 2000 (ч), определяем:

![]() (млн.ч);

(млн.ч);

При таких условиях по формуле (6.1) (принимая n = 3, т.к. тело качения - шарик), рассчитываем:

![]()

938(Н) < 950(Н) - условие (6.1) выполняется.

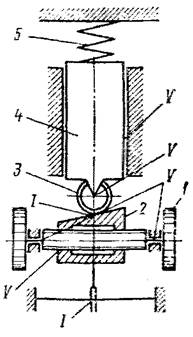

7. Смазка редуктора.

В редукторе смазываются опоры качения. Часто смазка разбрызгивается и попадает на зубчатые колёса.

Дополнительная смазка не производиться.

Подшипники качения покрывают пластичной смазкой И-30А ГОСТ 6267-59, которую заменяют 1 раз в 6-8 месяцев.

| Формат | № п/п | Обозначение | Наименование | Кол. | Примечание |

| Документация | |||||

| А1 | РПТ.257.000. СБ | Сборочный чертёж | |||

| Детали | |||||

| 1. | РПТ.257.001. | Нижняя плата | 1 | Сталь G3 | |

| 2. | РПТ.257.002. | Верхняя плата | 1 | Сталь G3 | |

| 3. | РПТ.257.003. | Вал | 1 | Сталь 40Х | |

| 4. | РПТ.257.004. | Вал | 1 | Сталь 40Х | |

| 5. | РПТ.257.005. | Вал | 1 | Сталь 40Х | |

| 6. | РПТ.257.006. | Вал | 1 | Сталь 40Х | |

| А3 | 7. | РПТ.257.007. | Вал | 1 | Сталь 40Х |

| 8. | РПТ.257.008. | Вал | 1 | Сталь 40Х | |

| 9. | РПТ.257.009. | Колесо зубчатое | 1 | Бр.ОЦ 4-3т | |

| 10. | РПТ.257.010. | Колесо зубчатое | 1 | Бр.ОЦ 4-3т | |

| А3 | 11. | РПТ.257.011. | Колесо зубчатое | 1 | Бр.ОЦ 4-3т |

| 12. | РПТ.257.012. | Колесо зубчатое | 1 | Бр.ОЦ 4-3т | |

| А3 | 13. | РПТ.257.013. | Колесо зубчатое | 1 | Бр.ОЦ 4-3т |

| 14. | РПТ.257.014. | Шестерня | 1 | Сталь 40ХН | |

| 15. | РПТ.257.015. | Шестерня | 1 | Сталь 40ХН | |

| 16. | РПТ.257.016. | Шестерня | 1 | Сталь 40ХН | |

| А3 | 17. | РПТ.257.017. | Шестерня | 1 | Сталь 40ХН |

| 18. | РПТ.257.018. | Шестерня | 1 | Сталь 40ХН | |

| А3 | 19. | РПТ.257.019. | Шестерня | 1 | Сталь 40ХН |

| 20. | РПТ.257.020. | Крышка муфты | 1 | СЧ15-32 | |

| 21. | РПТ.257.021. | Диск фрикционный | 3 | СЧ15-32 | |

| А3 | 22. | РПТ.257.022. | Стакан | 1 | СЧ15-32 |

| 23. | РПТ.257.023. | Диск фрикционный | 2 | СЧ15-32 | |

| 24. | РПТ.257.024. | Пружина | 1 | 40-13 | |

| 25. | РПТ.257.025. | Стойка | 3 | БрАЖ9-4Л | |

| 26. | РПТ.257.026. | Крышка | 2 | СЧ15-32 | |

| 27. | РПТ.257.027. | Крышка | 2 | СЧ15-32 | |

| 28. | РПТ.257.028. | Крышка | 2 | СЧ15-32 | |

| 29. | РПТ.257.029. | Крышка | 2 | СЧ15-32 | |

| 30. | РПТ.257.030. | Крышка | 1 | СЧ15-32 | |

| 31. | РПТ.257.031. | Шпонка по Гост23360-78 | 1 | Сталь 45 | |

| 32. | РПТ.257.032. | Шпонка по Гост23360-78 | 1 | Сталь 45 | |

| 33. | РПТ.257.033. | Крышка | 1 | СЧ15-32 | |

| Стандартные изделия | |||||

| 34. | РПТ.257.034. | Подшипник качения 1000091 Гост3395-74 | 2 | ||

| 35. | РПТ.257.035. | Подшипник качения 1000092 | 2 | ||

| 36. | РПТ.257.036. | Подшипник качения 1000093 | 2 | ||

| 37. | РПТ.257.037. | Подшипник качения 1000094 | 4 | ||

| 38. | РПТ.257.038. | Шайба 5.01.08.кн.016 Гост11371-78 | 6 | ||

| 39. | РПТ.257.039. | Винт АМБ-69*12-1048 Гост14473-80 | 6 | ||

| 40. | РПТ.257.040. | Винт АМБ-69*4-1048 Гост1476-75 | 24 | ||

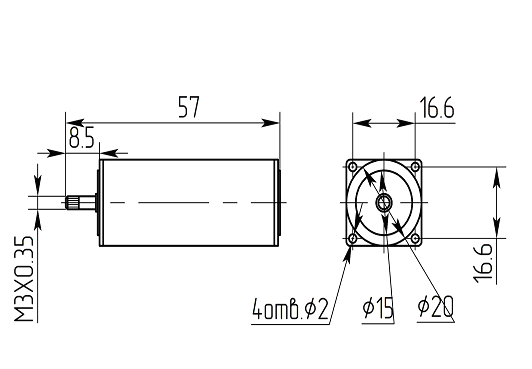

| 41. | РПТ.257.041. | Электродвигатель ДПР-52-03 | 1 | ||

Список литературы:

1. Рощин Г.И. Несущие конструкции и механизмы РЭА. – М: Высшая школа, 1981г., 374с.

2. Никифоров В.В. проектирование редукторов приборного типа с мелкомодульными зубчатыми колёсами. – М., 1992г., 16с.

3. Анурьев В.И. Справочник конструктора машиностроителя. Т.2. – М: Машиностроение, 1978г., 559с.

4. Элементы приборных устройств. Курсовое проектирование. Под ред. Тищенко О.Ф. – М: Высшая школа, 1978г., 326с.

5. Селезнёв Б.И. Расчёт валов на прочность на персональных компьютерах. – М., 1994г., 50с.

6. Курсовое проектирование механизмов РЭС. Под ред. Рощина Г.И. – М: Высшая школа, 1983г., 243с.

7. Курсовое проектирование деталей машин. Под ред. Чернавского С.А. – М: Машиностроение, 1988г., 416с.

[1] На этом валу установлена муфта

Похожие работы

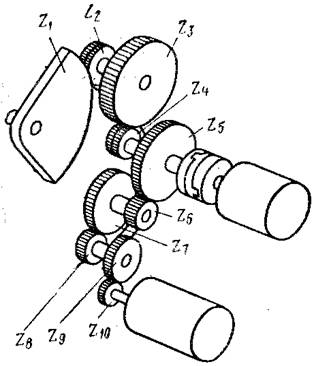

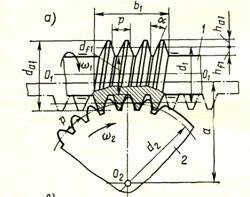

... профиль головки зуба, доведённый до цилиндра, оформленного конструктивно в виде так называемой цевки. Поэтому цевочное зацепление целесообразно назвать цевочным часовым зацеплением. 5. Разработка кинематической схемы а) Определение обще-передаточного отношения. Zi+1 – число зубьев ведомого колеса. б) Определение числа ступеней. Точность работы будет тем больше, чем меньше число ...

вляет собой четырёхступенчатый редуктор. Привод механизма осуществляется электродвигателем серии ДПМ-20 переменного тока, широко применяющегося в системах автоматики. В данном курсовом проекте программный механизм приводится в действие от электродвигателя постоянного тока серии ДПМ (тип двигателя из условия ДПМ-20). Распределение передаточных отношений производится с учетом получения минимальных ...

... 5 установить в опоры скольжения корпуса поз.11. 7. Установить крышку поз12 и прикрутить ее винтами поз.15 и штифтами поз.20. Заключение В курсовом проекте спроектирован редуктор программного механизма. Все требования удовлетворены, и поставленные задачи выполнены. Достигнута необходимая точность работы устройства. В конструкции имеются унифицированные детали. Использованы типовые методы ...

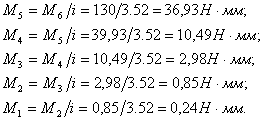

... w и Т заносятся в таблицу 3.1. Примечание. Для одноступенчатого редуктора крутящий момент определяется по формуле , [Н·м]; , [Н·м]; [Н·м]; , [Н·м]. [Н·м]. Расчет клиноременной передачи Расчет клиноременной передачи проводим исходя из ранее рассчитанной мощности электродвигателя, Рэд и принятого передаточного отношения клиноременной передачи iр.п.=2. Определение сечения ремня ...

0 комментариев