Навигация

Химическое обезжиривание

1. Химическое обезжиривание.

Химическое обезжиривание поверхности деталей применяется перед нанесением гальванических покрытий, как правило, предшествует электрохимическому обезжириванию. Применяется при наличии на деталях толстых жирных пленок.

Химический способ удаления жиров основывается на взаимодействии с органическими растворителями и щелочами. Это взаимодействие приводит к растворению жиров, их омылению или образованию эмульсий.

Для обезжиривания используется следующий состав:

NaOH – 30 мг/л;

Na3PO4 – 20 мг/л;

Na2SiO3 – 15 мг/л;

Синтанол ДС-10 – 10 мг/л;

Обезжиривание ведется при температуре 60 – 80 ˚С в течение 5 – 20 минут.

2. Электрохимическое обезжиривание.

Электрохимическое обезжиривание более эффективно, чем химическое, но применяется только для тонких жировых пленок. При проведении электрохимического обезжиривания на детали образуются пузырьки газа, которые способствуют отрыву загрязнений.

Электрохимическое обезжиривание бывает катодным и анодным. Катодное обезжиривание быстрее, но возникает опасность наводораживания поверхности. Анодное обезжиривание более медленное, нет наводораживания поверхности, но возникает опасность подтравливания поверхности деталей.

В данной работе предлагается сначала провести катодное обезжиривание, затем поменять полярность и короткое время проводить анодное обезжиривание для того, чтобы удалить водород из детали.

Состав электролита:

NaOH – 20 мг/л;

Na3PO4 – 30 мг/л;

Na2SiO3 – 30 мг/л;

Синтанол ДС-10 – 2 мг/л;

Обезжиривание ведется при температуре 60 – 70 ˚С. В течение 8 минут проводится катодное обезжиривание при iк – 2 – 10 А/дм2. В течение 2 минут проводится катодное обезжиривание при iа – 2 – 10 А/дм2.

3. Активирование.

Операция предназначена для удаления тончайших оксидных пленок с поверхности деталей. Ее проводят между процессами обезжиривания и нанесения покрытий. Лучше, когда в процессе активации исключается промежуточная промывка. Тогда в ванну активации включаются те элементы, перенос которых в гальваническую ванну не приводит к ухудшению процесса.

Раствор для активации содержит H2SO4 - 120 мл/л.

4. Промывка.

Цель промывки – не только тщательно удалить с поверхности изделий растворы и продукты от предыдущих операций, ни и при экономном расходе воды обеспечить их минимальное попадание в сточные воды.

Существует 2 смены промывки деталей: одноступенчатая (промывка в одной ванне с проточной водой) и многоступенчатая (промывка в нескольких последовательно установленных ваннах с проточной водой). Многоступенчатая промывка может быть прямоточной и противоточной (каскадной 2-х и 3-х ступенчатой).

Каждая из схем промывки может быть дополнена ванной улавливания (ванна с непроточной водой).

В гальваническом производстве различают 3 вида промывок: холодную (температура не нормируется), теплую (температура 40 – 50 ˚С), горячую (температура 70 – 90 ˚С).

5. Осаждение покрытия.

Для осаждения подслоя меди на стальные детали используется пирофосфатный электролит.

CuSO4*5H2O – 70 ¸ 90 г/л.

K4P2O7 – 350 г/л.

NH4OH (25% раствор) – 1 ¸ 2 г/л.

Кислота лимонная 20 г/л.

Электролиз ведется при температуре 35 ¸ 40°С, iк – 0,8 ¸ 1,7 А/дм2, рН – 8,3 ¸8,5. Анод – медь. При нанесении покрытий на сталь следует загружать детали в электролит под током. Кроме того, в начале электролиза необходима повышенная плотность тока (1,0 ¸ 1,5 А/дм2) в течение 20 ¸ 50 сек.

С увеличением концентрации свободных ионов P2O74- уменьшается склонность анодов к пассивации. И улучшается сцепление медных осадков с основой.

Для приготовления электролита сначала к теплому (температура 30 – 40 ˚С) раствору CuSO4 добавляют раствор K4P2O7 в количестве, необходимом для образования Cu2P2O7 по реакции:

2CuSO4 + K4P2O7 = Cu2P2O7 + 2 K2SO4.

Полученный осадок фильтруют и промывают до полного удаления ионов SO42-, после чего в избытке добавляют K4P2O7. В результате образуются комплексные ионы [Cu(P2O7)] 2- и [Cu(P2O7) 2] 6- , которые существуют при рН 7,5 – 9,5.

Введение в электролит лимонной кислоты, NH4OH и других добавок улучшает работу анодов и способствует повышению допустимой плотности тока при относительно высоком выходе меди по току (близок к 100%).

Для осаждения никеля используется простой сернокислый электролит.

NiSO4*7H2O – 250 ¸ 300 г/л.

NаCl – 10 ¸ 15 г/л.

Н3ВО3 – 30 ¸ 40 г/л.

1,4-бутиндиол – 1,0 ¸ 1,5 г/л.

Формальдегид – 0,01 ¸ 0,05 г/л.

Хлорамин Б – 2,0 ¸ 2,5 г/л.

ОС-20 – 2 ¸ 5 мл/л.

Электролиз ведется при температуре 45 ¸ 60 °С, iк – 3 ¸ 5 А/дм2. Анод – никель. рН электролита 4,5 ¸ 5,5.

Электроосаждение никеля проходит при повышенной катодной и анодной поляризации. При пассивации анодов уменьшается концентрация ионов никеля в прикатодном пространстве. Это приводит к снижению выхода по току. Введение ионов Cl- снижают анодную поляризацию, т.к. Cl- разряжаясь на аноде, растворяют пассивную пленку и снижают анодную поляризацию. Но, повышенное содержание ионов Cl- увеличивают растворимость анодов, что приводит к нестабильности работы ванны и повышению рН катодного пространства. Поэтому необходимо контролировать содержан хлорид-аниона в электролите.

При осаждении никеля из кислых электролитов на катоде выделяется водород. Из-за этого в прикатодном пространстве повышается рН, что приводит к образованию хрупких и шероховатых осадков.

Увеличение кислотности также приводит, также, к снижению выхода по току (из-за расхода энергии на разряд Н+). Выделение водорода приводит к образованию пористого шероховатого осадка с питтингом. Поэтому никелирование проводят при рН 4,0 – 5,5.

Для приготовления электролита необходимо в течение 2 – 4 часов промывать ванну 3 – 5% раствором кислоты при t – 50 – 60˚С. затем слить раствор и промыть ванну дистиллированной водой. Залить ванну наполовину водой и подогреть до 70˚С. Засыпать ванну необходимое количество борной кислоты, растворить перемешивая. Затем засыпать NiSO4*7H2O и NaCl и растворить. Долить воду до рабочего уровня и засыпать блескообразующие добавки. Откорректировать рН, добавляя кислоту или карбонат никеля.

Похожие работы

... , технической и патентной литературы (пп.1.1-1.5, [90, 91, 190]) по опыту использования многокомпонентных конденсированных структур, а также используя результаты фундаментальных исследований в области получения различных конденсационных покрытий [27, 54, 60, 124, 125, 135, 142], можно предложить достаточно наглядную классификацию всех существующих и принципиально возможных методов получения ...

... стекает в ванну. 2.5.3 Детали на подвесках необходимо располагать таким образом, чтобы обеспечить минимальную задержку растворов в глухих отверстиях, пазах. 2.5.4 Промывку деталей после гальванической обработке рекомендуется производить вначале в ваннах с непроточной водой (уловителях), а затем в ваннах с проточной водой. Применение ванн-сборников позволяет задержать в них значительную ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

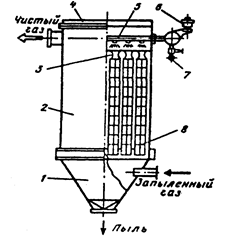

... концентрация пыли в выбросах цеха снизится и будет находится в пределах показателя ПДВ или будет превышать его незначительно. 6.3 Описание технологической схемы очистки выбросов цеха литья пластмасс В цехе литья пластмасс основными источниками загрязнения атмосферного воздуха являются термопластавтоматы в количестве 12 штук и сушильные шкафы, в которых ведется подготовка материала к ...

0 комментариев