Навигация

СВОДНАЯ СПЕЦИФИКАЦИЯ НА ВЫБРАННЫЕ ПРИБОРЫ

4. СВОДНАЯ СПЕЦИФИКАЦИЯ НА ВЫБРАННЫЕ ПРИБОРЫ

| Примечание | |||||||||||||||||||

| Количество | 5 | 5 | 1 | 1 | 1 | 1 | 2 | 2 | 1 | 2 | 2 | 2 | 1 | 1 | 5 | 10 | 1 | 2 | 5 |

| Тип прибора | ТСМ-5071 | КСМ2-002 | ДМ-23753 | КСД-2-040 | ДЭ-2 | ЭРСУ-2 | 75 ШС | КСП-3 | РПУ-У-28 | 5РИМ | ПР 3.34 | ПР 2.8 | ПМТ | Ш69002 | ПА-400 | ПКЕ-222-2 | 3ВП-220 | ПКЕ-121-1 | АС-220 |

| Наименование и характеристика прибора | Медный термопреобразователь сопротивления. Градуировка шкалы – 23 Предел измерений – 50÷+1500С | Уравновешенный, малогабаритный показывающий самопишущий мост. Класс точности по записи – 1,0% | Дифемонометр. Погрешность +-1,5% | Уравновешенный малогабаритный мост. Класс точности +-1,0% | Датчик уровня. Статическое давление – 25МПа | Сигнализатор уровня кондуктометрический. Погрешность +-1,5 мин. От момента срабатывания | Калиброванный пункт | Автоматический потенциометр. Класс точности +-1,5% | Регулирующий прибор. Точность регулирования +-1,5% | Индукционный расходомер | Регулирующий блок | Регулирующий прибор. Точность регулирования +-1,5% | Переключатель | Логометр. Погрешность +-2,5% | Магнитный пускатель с защитой от перегрузок ТРН-10 | Кнопочный пост управления двухштриховный I=5А, U=220В | Звонок громкого боя U=220В | Одноштифтовый кнопочный пост управления I=5А | Сигнальная арматура с лампой РНЦ-220-10 |

| Место установки | По месту | На щите | По месту | На щите | По месту | На щите | По месту | На щите | -//- | По месту | На щите | На щите | -//- | -//- | По месту | На щите | В зале | На щите | На щите |

| Регулируемый или контролируемый параметр | Температура | Температура | Расход | -//- | Уровень | Уровень | Расход | -//- | Расход | Расход | -//- | Уровень | Температура | -//- | Управление | Управление | Сигнал перед пуском | -//- | Сигнализация |

| Позиция | 16а, 17а, 18а, 19а, 20а | 8б, 9б, 10б,11б, 12б | 27а | 27б | 7е | 7з | 2б, 3в | 2б, 2е | 2з | 3а, 4а | 3б, 4б | 7з, 7и | 35а | 35б | 2ва+32а | 2Вб,в+32бв | 3ба | 3Бв, 36Бв | 2Вг-32г |

Для измерения расхода и количества жидкости, пара, газа в отрасли в основном используют общепромышленные приборы.

Счетчики. Это приборы, предназначенные для количественного отделения массы или объема вещества, прошедшего через счетчик. По принципу действия они делятся на объемные и скоростные. В молочно промышленности наибольшее распространение получили объемные счетчики, принцип действия которых на том, что измеряемое количество молока, заполняя некоторый объем (измерительную камеру), вытесняется вращающимся рабочим органом (шестернями), соединенным со счетным механизмом. В зависимости, характеризующую работу объемных счетчиков описывается уравнением V=nV.

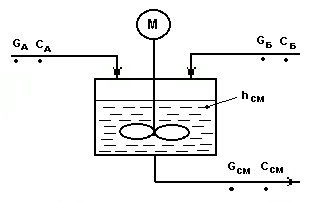

В корпусе счетчика (рис.1) установлены две овальные шестерни, вращающиеся под давлением жидкости, поступающей во входную часть камеры. При повороте шестерни отмеренный в сердцеобразном пространстве объем молока вытесняется из камеры. За один полный оборот овальных шестерен через счетчик вытесняется четыре объема жидкости, равных объему серпообразного пространства. Одна из шестерен соединена со счетным механизмом, а так как частота вращения шестерен зависит от количества протекающей жидкости, то счетное устройство регистрирует измеренное количество.

Расходомеры. Приборы для определения расхода, т.е. измеряющие количество вещества, протекающего через данное сечение трубопровода за известный интервал времени, называющийся расходомерами. С их помощью измеряемый массовый (кг/с) или объемный расход (м3/с) жидкости или газа. По принципу действия различают расходомеры переменного перепада давления и постоянного перепада давления.

Расходомеры переменного перепада давления. Принцип действия расходомеров основан на том, что если в трубопроводе, по которому протекает вещество, устанавливают устройство, создающее местное сужение потока, то вследствие перехода части потенциальной энергии давление в кинетическую среднюю скорость потока в суженном сечении повышается, в результате чего статическое давление в этом сечении становится меньше статического давления перед сужающим устройством.

Разность давлений (перепад давления) тем больше чем больше расход вещества. Следовательно, перепад давления может служить мерой расхода вещества.

В измерительной техники в качестве служащих устройств используют диафрагмы и сопла. Наиболее широкое применение нашла стандартная диафрагма, представляющая собой тонкий диск с отверстием круглого сечения (рис.2).

При протекании жидкости по трубопроводу сужение потока начинается по диафрагме, а на некотором расстоянии после нее действием сил инерции сечение потока становится минимальным. Далее поток постепенно расширяется до полного сечения трубопровода. Перед диафрагмой и после нее образуются зоны завихрения, на которые затрачивается часть энергии, вследствие чего наблюдается потеря давления.

Рассмотрим поток жидкости, проходящий через диафрагму. Выделим два сечения (рис.3): сечение 1-1, в котором отсутствует влияние сужающего устройства на характер потока и сечение II-II, в котором наблюдается сжатие струи.

Зависимость между расходом жидкости и перепадом давления можно установить, пользуясь уравнением Бернулли и уравнением неразрывности струи. Для двух сечений потока Iи II горизонтального трубопровода при условии, что трение отсутствует, уравнение имеющее следующий вид:

P11/P1 + V12/2 = P21/P2 + V22/2; P1V1S1 = P2V2S2

Плотность жидкости, проходящей через сужающее устройство, практически можно считать неизменным (Р1 = Р2 = Р), следовательно,

P11-P2=P/2(V22-V12) и V1S1 = V2S2

Наибольшее распространение в отрасли получила стандартная диафрагма.

Стандартная диафрагма может применятся для измерения расхода в трубопроводах диаметром более 50 мм при условии, что относительная площадь сужающего устройства лежит в интервале 0,05<=m<=0,7.

Сужающие устройства применяют в комплекте с дифференциальными манометрами. Их соединяют с помощью двух трубок, внутренние диаметры которых составляет не менее 8мм. Внутренний диаметр трубок, соединяющих кольцевые камеры или отдельные отверстия сужающего устройства с уравнительными или разделительными сосудами; должен быть не менее 12 мм.

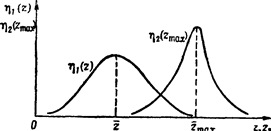

Расходомеры постоянного перепада давления (ротаметры). Принцип действия ротаметров лежит вертикальное перемещение чувствительного элемента (поплавка) под действием потока среды (рис.4). В этих приборах в следствии изменения проходного сечения (расстояние между поплавком и внутренней стенкой конической трубки) разность давлений на поплавок (перепад давлений) в момент равновесия остается величиной постоянной. Таким образом, положение поплавка относительно шкалы ротаметра является мерой расхода. При вертикальном перемещении поплавка момент равновесия наступает тогда, когда силы, действующие на поплавок сверху вниз (сила тяжести Fm и сила от действия потока на верхнюю плоскость поплавка Fпв) и снизу вверх (сила действия потока на нижнюю часть поплавка Fпи и сила трения потока о поплавки Fтр), уравновешиваются, т.е. когда Fm + Fпв = Fпи +Fтр, положение у поплавка соответствует определенная величина расхода. После выражения сил, действующих на поплавок, через физические параметры поплавка и среды, а также геометрические размеры поплавка и площадь сечения струя уравнения объемного расхода жидкости при определенном положении поплавка имеет вид:

Расходомеры постоянного перепада давления (ротаметры). Принцип действия ротаметров лежит вертикальное перемещение чувствительного элемента (поплавка) под действием потока среды (рис.4). В этих приборах в следствии изменения проходного сечения (расстояние между поплавком и внутренней стенкой конической трубки) разность давлений на поплавок (перепад давлений) в момент равновесия остается величиной постоянной. Таким образом, положение поплавка относительно шкалы ротаметра является мерой расхода. При вертикальном перемещении поплавка момент равновесия наступает тогда, когда силы, действующие на поплавок сверху вниз (сила тяжести Fm и сила от действия потока на верхнюю плоскость поплавка Fпв) и снизу вверх (сила действия потока на нижнюю часть поплавка Fпи и сила трения потока о поплавки Fтр), уравновешиваются, т.е. когда Fm + Fпв = Fпи +Fтр, положение у поплавка соответствует определенная величина расхода. После выражения сил, действующих на поплавок, через физические параметры поплавка и среды, а также геометрические размеры поплавка и площадь сечения струя уравнения объемного расхода жидкости при определенном положении поплавка имеет вид:

Qo = Sk √ 2gVn(Pn-P)

![]() PSn

PSn

где Qо – объемный расход измеряемой среды, м3/с;

– коэффициент расхода;

Sk – площадь сечения струи, образованного телом поплавка и внутренней стенкой конической трубки, м3;

g – ускорение свободного падения, м/с2;

Pn – плотность материала, из которого изготовлен поплавок, кг/м3;

Vn – объем поплавка, м3;

Р – плотность измеряемой среды, кг,м3;

Sn – площадь сечения верхней части поплавка, м2.

Коэффициент расхода зависит от конусности трубки, неравномерности в распределении скоростей в кольцевом сечении, потерь на местные сопротивления внутри прибора, геометрической формы и размеров поплавка и прочее.

Ротаметры изготавливают со стеклянными и металлическими трубками, последние снабжаются измерительными преобразователями сигналов и работают в комплекте с измерительными приборами.

Наибольшее распространение получили ротаметры для местного измерения расхода жидкости. Это стеклянная коническая трубка, зажатая между патрубками с фланцами. Патрубки соединены посредством стоек арматуры (тягами), которые являются ребрами жесткости. Внутри трубки имеется поплавок, перемещающейся под действием жидкости или газа потока. Поплавок плавно перемещается за счет вращательного движения и устанавливается в середине потока. Внутри нижнего патрубка имеется седло, на которое опускается поплавок при отсутствии расхода. Верхний патрубок имеет ограниченность хода. Шкала ротаметра наносится непосредственно на стеклянную трубку. Указателем расхода у таких ротаметров служит верхнее горизонтальная плоскость поплавка.

В технологических схемах пищевых производств широко используются трубопроводы, по которым подаются жидкости, газы, проводы и сборники. Трубопроводы и сборники являются весьма распространенными объектами регулирования при автоматизации пищевых производств.

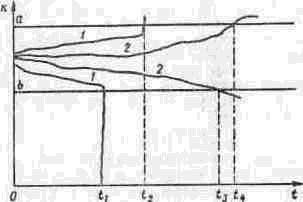

На (рис.5) приведена АСР расход газа, жидкости или пара. Объектом регулирования здесь является участок трубопровода между датчиком расхода 1а и регулирующим клапаном. Инерционность этого объекта очень мала, и его с точки зрения автоматизации можно считать усилительным звеном.

В целом динамическая характеристика будет определятся только динамическими свойствами датчика расхода и регулирующего органа. Возмущающим воздействием является интенсивность потока.

В АСР сигнал от датчика расхода 1а поступает на показывающий самопишущий регулятор. Регулирующее воздействие через панель дистанционного управления 1в изменяется посредством мембрального исполнительного механизма 1г положение регулирующего клапана. Байпасная панель 1в позволяет переходить с автоматического управления на ручное и обратно. Применение пропорционально – интегрально закона регулирования обеспечивает астатический процесс регулирования, т.е. процесс без остаточного отклонения.

В АСР сигнал от датчика расхода 1а поступает на показывающий самопишущий регулятор. Регулирующее воздействие через панель дистанционного управления 1в изменяется посредством мембрального исполнительного механизма 1г положение регулирующего клапана. Байпасная панель 1в позволяет переходить с автоматического управления на ручное и обратно. Применение пропорционально – интегрально закона регулирования обеспечивает астатический процесс регулирования, т.е. процесс без остаточного отклонения.

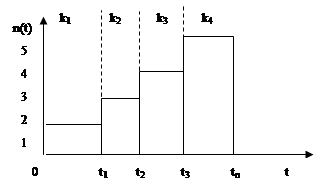

АСР расхода сыпучего продукта показана на (рис.6 ). Объектом регулирования является ленточный транспортер массоизмерительного датчика, движущегося с заданной скоростью. На транспортере в каждый момент времени должно находится заданное количество продуктов. Динамическая характеристика объекта регулирующего органа в бункере продукта – показания массоизмерительного датчика и описывается в общем случае интегрирующем звеном с чистым запаздыванием. Возмущающим воздействием является изменение расхода продукта, поступающего на ленту из бункера.

В соответствии со схемой регулирования массоизмерительный датчик 1а ленточного транспортера передает сигнал на показывающий и самопишущий регулятор 1б. Регулирующие воздействие через байпасную панель дистанционного управления 1в передается на исполнительный механизм 1г, который изменяет степень открытия регулирующего органа подачи продукта из бункера на транспортер. Изобарный закон регулирования обеспечивает устойчивое регулирование объекта без статической ошибки.

При реализации многих технологических процессов пищевых производств является соотношение расходов материалов или продуктов. При этом характеристики объектов регулирования аналогичны рассмотренным ранее объектам регулирования расходов. Однако схема реализации АСР изменяется.

Список литературы1. «Автоматизация технологически процессов пищевых производств». Под редакцией профессора Е.Б. Карнина. – М. «Пищевая промышленность» 1997г.

2. Нудлер Г.И., Тульчик И.К, «Основы автоматизации производства». – М «Высшая школа» 1976г.

3. Исаакович Р.Я. «Технологические измерения и приборы». – М: «Недра» 19

Похожие работы

... .В. Иванова«Автоматизация технологических процессов основных химических производств»Методические материалы по курсу лекций (в двух частях)Часть 2.2003г. УДК 66-52:66(075)Иванова Г.В. Автоматизация технологических процессов основных химических производств: Методическое пособие. Часть 2 / СПбГТИ(ТУ).-СПб., 2003.- 70с. Методическое пособие предназначено для курса лекций по учебной дисциплине « ...

... решить только на основе широкого внедрения автоматики в производственные процессы и внедрить автоматизированные системы в различные сферы хозяйственной деятельности, и в первую очередь в проектирование, управление оборудованием и технологическими процессами. Поднять уровень автоматизации производства примерно в 2 раза. Создавать комплексно-автоматизированные производства, которые можно быстро и ...

... функций можно классифицировать по следующим признакам: v по влиянию на работу объекта управления (вызвавшие аварию с повреждением оборудования, останов технологического процесса, ухудшение качества протекания технологического процесса); v по причинам возникновения (из-за отказов технических средств, ошибок программного обеспечения, неправильных действий персонала); v по степени нарушения ...

... в два человека. От одной части технологического процесса к другой, подача бутылки осуществляется с помощью конвейера. 2. АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 2.1. Описание расширенной функциональной схемы автоматизации розлива минеральной воды. Расширенная ФСА представлена на рисунке 2.2. В данном технологическом процессе предусмотрены схемы блокировки, сигнализации и защиты. При ...

0 комментариев