Навигация

1. Двухстадийным;

2. Одностадийным.

При двухстадийном способе сборки, когда брекер и протектор накладываются на сформованный каркас, можно использовать два метода.

1) Метод раздельной сборки, при котором каркас покрышки собирается на одном барабане специального станка для сборки первой стадии (первая стадия). При этом на первой стадии сборки производится полное оформление бортовой части покрышки. Формование каркаса и окончательная сборка покрышки – наложение брекера и протектора – осуществляется на другом эластичном сборочном барабане специального сборочного станка для второй стадии сборки радиальных покрышек (вторая стадия).

2) Метод совмещённой сборки, при котором вся сборка радиальной покрышки проводится на одном универсальном сборочном барабане. В этом случае сборочный барабан может изменять свою форму профиля и перемещаться с одного рабочего места на другое.

Одностадийный способ сборки радиальных покрышек осуществляется двумя методами:

1) метод наложения брекера и протектора на несформованный каркас с последующим формованием покрышки на том же сборочном барабане;

2) метод сборки покрышки на специальном дорне (тороидальном барабане.

Раздельная сборка покрышек при двухстадийном способе проводится на двух различных станках. На первом станке собирается каркас радиальной автопокрышки (первая стадия сборки). Вторая стадия (сборка покрышки) осуществляется на другом барабане и другом станке.

Сборка каркаса автопокрышки радиальной конструкции может проводиться на двух принципиально различных сборочных барабанах – двумя различными методами. В первом случае сборка каркасов (первая стадия сборки радиальной покрышки) осуществляется на складном четырёхсекторном сборочном барабане, исходный размер которого больше диаметра кольца бортового крыла (полуплоский метод). Этот метод включает в себя следующие операции:

· операция наложения на барабан бортовых лент и одного или нескольких слоёв каркаса покрышки;

· начало операции формирования борта, захват слоёв корда каркаса кольцевой пружиной и обжимным рычагом;

· обжатие слоёв каркаса по периметру заплечиков барабана и посадка бортовых крыльев шаблоном;

· заворот слоёв каркаса на крыло;

· заворот слоёв каркаса на цилиндрическую часть барабана;

· отвод кольцевой пружины и распорных рычагов в исходное положение.

Вторая сборка радиальных покрышек в данном случае состоит из следующих операций, выполняемых на втором – эластичном сборочном барабане второго сборочного станка:

· установка и центрирование собранного каркаса покрышки на эластичный сборочный барабан с подвижными фланцами;

· формование каркаса и надевание брекерно-протекторного браслета;

· опрессовка и прикатка брекерно-протекторного пояса к каркасу покрышки;

· снятие сформованной покрышки с эластичного барабана и далее транспортирование сформованной покрышки на вулканизацию.

Совмещённая сборка радиальных покрышек при двухстадийном способе осуществляется в две стадии. Первая стадия сборки проводится на разжимном барабане, исходный диаметр которого меньше диаметра кольца бортового крыла (плоский метод). Этот метод включает в себя следующие операции:

· наложение бортовых лент и слоёв каркаса на сжатые основной и вспомогательные сборочные барабаны;

· посадка бортовых крыльев;

· разжатие основного барабана (при этом происходит вытяжка и опрессовка слоёв корда каркаса покрышки);

· заворот участков слоёв каркаса, образующих боковины покрышки, на крыло.

Вторая стадия совмещённого метода сборки радиальных покрышек состоит из следующих операций:

· формование каркаса и надевание брекерно-протекторного браслета;

· опрессовка и прикатка брекерно-протекторного пояса к каркасу покрышки;

· снятие сформованной покрышки эластичного барабана и далее транспортирование сформованной покрышки на вулканизацию.

При двухстадийном способе раздельная сборка каркасов радиальных покрышек (первая стадия) может осуществляться и на обычных станках для сборки, включающая формование каркаса и окончательную сборку покрышки, выполняется на другом станке, который должен быть оснащён одним из следующих типов сборочных барабанов:

1) жёстким металлическим формующим барабаном;

2) барабаном с эластичной формующей диафрагмой;

3) бездиафрагменным формующим барабаном;

4) бездиафрагменным устройством формования каркасов радиальных покрышек.

В отечественной промышленности вторая стадия сборки радиальных покрышек при использовании раздельного метода двухстадийного способа сборки осуществляется следующим образом. Изготовленный на первой стадии каркас радиальной покрышки устанавливается на другой сборочный барабан с эластичной резиновой или резинокордной диафрагмой для проведения второй стадии сборки. Каркас радиальной покрышки центрируется, борта каркаса зажимаются в заплечиках барабана. Далее при синхронном сближении обоих бортов каркаса покрышки барабан с надетым на него каркасом радиальной покрышки приобретает под воздействием формующего механизма тороидальную форму. На таком изменившем форму тороидальном барабане с надетым каркасом покрышки и осуществляется её окончательная сборка – наложение брекерно-протекторного пояса или наложение брекера и протектора, их прикатка, наложение, стыковка и прикатка боковин.

Достоинством метода раздельной сборки является возможность рассредоточения механизмов, выполняющих переходы и операции технологического процесса сборки, и систем питания станков кордом и другими деталями покрышки. К недостаткам этого метода следует отнести необходимость сборки одной покрышки на двух раздельных барабанах.

Некоторые иностранные фирмы вторую стадию сборки радиальных покрышек осуществляют на двухпозиционных станках. В этом случае на одном барабане станка изготавливается брекерно-протекторный браслет, а на другом проводится формование каркаса и окончательная сборка покрышек. Для снятия брекерно-протекторного браслета с барабана, переноса и надевания его на сформованный каркас используется специальный манипулятор-перекладчик. Хотя раздельная сборка каркаса и брекерно-протекторного браслета усложняет процесс, но вместе с тем она позволяет совместить операции сборки во времени, рассредоточить механизмы питания сборочного агрегата заготовками.

Метод раздельной сборки радиальных покрышек на двух станках имеет следующие недостатки:

· необходимость снятия легкодеформируемого каркаса с одного барабана и насадки его на второй, транспортирования и надевания на сформованный каркас относительно легкодеформируемого брекерно-протекторного браслета;

· промежуточное хранение каркасов и браслетов;

· возможность значительной усадки каркаса, собранного на разжимном барабане, и большие трудности при установке его на барабан второй стадии сборки;

· необходимость тщательного центрирования каркаса при фиксации его на барабане для второй стадии сборки.

Преимущества этого метода:

· достаточная надёжность, простота и возможность совмещения операций, так как механизмы обработки и питания агрегата рассредоточены в пространстве;

· возможность использования станков для сборки диагональных покрышек на первой стадии сборки покрышек типа Р;

· высокая ремонтная технологичность.

К преимуществам совмещённой сборки покрышек на одном станке-агрегате по сравнению с раздельной сборкой на двух станках относятся:

· возможность использования на первой стадии сборки разжимного барабана;

· отсутствие промежуточного хранения каркасов;

· повышение производительности оборудования;

· уменьшение числа ручных операций;

· улучшение качества покрышек за счёт механизации и непрерывного процесса.

Недостатки совмещённой сборки покрышек состоят в наличии большого числа транспортных операций к одному рабочему месту, концентрации питающих устройств на одном рабочем месте, увеличении общей продолжительности процесса сборки из-за отсутствия параллельных операций и рабочих мест.

В настоящее время промышленная сборка радиальных покрышек в основном осуществляется двухстадийным способом.

Заключение.

Целесообразность выбора того или иного метода сборки покрышек может быть определена путём решения и оптимизации многовариантной задачи в зависимости от таких факторов, как назначение, конструкция, долговечность, надёжность, комфортабельность, особенности, экономичности производства и так далее.

Шинная промышленность относиться к таким отраслям народного хозяйства, где доля ручного труда на загатовительно-сборочных операциях ещё велика, и поэтому вопросы механизации и автоматизации здесь имеют большое значение. Процесс автоматизации сборки покрышек пневматических шин не может быть успешно осуществлён без учёта такого фактора, как технологичность процесса изготовления деталей и покрышки в целом. Проектирование механизмов и средств автоматизации сборки покрышек или других изделий следует начинать с анализа технологичности операций её изготовления, изучения совокупности свойств материала и изделия, а также разработки способов, позволяющих осуществить её изготовление наиболее рациональными и экономичными методами.

Список литературы использованной для написания курсовой работы:

1. Н.Г. Бекин, Б.М. Петров – «Оборудование для изготовления пневматических шин»;

2. Б.Г. Гаврилов – «Производство шин»;

3. А.В. Салтыков – «Основы современной технологии производства автомобильных шин».

Похожие работы

... браслетным способом, легковых диагональных и мотопокрышек осуществляется послойным способом в одну стадию, а легковых и легкогрузовых радиальных покрышек послойным способом в две стадии. Собранные невулканизованные покрышки поступают на участок окраски внутренней поверхности и далее на участок вулканизации. Вулканизация покрышек - Вулканизация происходит в форматорах-вулканизаторах при ...

... Dp1 = 15+1 х 0,6 = 15,6 мм Dp2 = 15+2 х 0,6 = 16,2 мм Dp3 = 15+3 х 0,6 = 16,8 мм 4.3 Разработка технологического процесса восстановления детали 4.3.1 Выбор рационального способа восстановления детали В процессе эксплуатации автомобиля каждый владелец рано или поздно сталкивается с необходимостью ремонта покрышек, камер и дисков. Объем и стоимость ремонта зависит от вида, выявленных в ...

... в офисе компании ООО «Автопробег» выполняется специалистами отдела интернет- коммуникаций. Компьютеры сотрудников ООО «Автопробег», работающих на дому, устанавливаются и сопровождаются этими сотрудниками самостоятельно. II ПРОЕКТНАЯ ЧАСТЬ 2.1 Разработка проекта интернет - магазина ООО «Автопробег» 2.1.1 Этапы жизненного цикла проекта интернет – магазина Жизненный цикл проекта создания ...

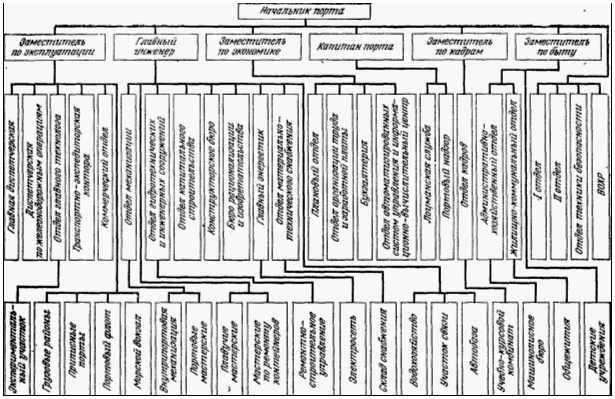

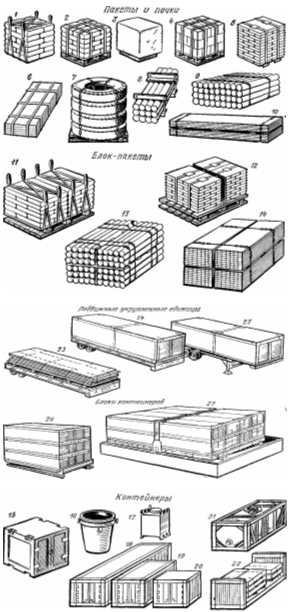

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

0 комментариев