Навигация

Расчет технико-экономических показателей конструкторской части проекта

9. Расчет технико-экономических показателей конструкторской части проекта.

9.1. Расчет инвестиций.

Расчетную балансовую стоимость машины, выпускаемой промышленностью, можно рассчитать по формуле

Б = Цр • т,

где

Б - расчетная балансовая стоимость машины, руб;

Цр - рыночная цена машины (по прейскуранту торгующих организаций) руб;

т - коэффициент, выражающий средние затраты на транспортировку, монтажа машины и торговые положения;

Для машин, не требующих монтажа, т1 = 1,1.

Для машин, требующих монтажа, т2=1,2.

В исходном варианте

Бс = 5600 • 1,2 = 6720 руб.

Цену на вновь создаваемую машину определяем по сопоставимой массе:

G н

Бн = Бс •–—––,

G с

где

Бн, Бс - соответственно балансовая стоимость новой (проектируемой)машины и машины эталона;

Gн, Gс - соответствующая масса новой (проектируемой) машины и машины эталона, кг, Gн = 1260 кг, Gс = 1400 кг;

1260

Бн = 6720 • –––––– = 6048,0 руб

1400

9.2. Показатели использования труда и его производительности.

Затраты труда на единицу работы (на 1 т вырабатываемого молока) рассчитываются по формуле:

Т

Ту = ––––,

W

где

Ту - трудоемкость процесса в человеко-часах на единицу выполняемой работы;

Т - суммарные затраты труда рабочих, обслуживающих машину в человеко-часах за год;

W - производительность машины за год;

Суммарные затраты труда рабочих, обслуживающих машину, определяются по формуле:

Тисх = Д • Т • Л,

где

Д - количество дней работы рабочих в году, дней;

Т- дневная продолжительность работы на выполнение производственного процесса, ч, Т = 6 ч.;

Л - количество рабочих, занятых на выполнении производственного процесса, чел, Л = 1.

Производительность машины за год определяется по формуле:

W = gс • Д,

где

gс - количество молока , вырабатываемого в цехе за смену gc = 7.5т и 9 т;

Д - число смен производства молока в году.

Wи = 7,5 • 295 = 2212т ;

Wпр = 9 • 295 = 2655;

Тогда: Ти = 295 • 6 • 1 = 1770 чел•ч;

Тпр = 295 • 4,5 • 1 = 1327 чел•ч;

Отсюда:

1770

Туи = = 0,8 чел•ч /т;

2212

1327

Тупр = = 0,5 чел•ч/т;

2655

Экономия труда на единицу работы определится как разность в затратах труда по сравниваемым машинам в исходном и проектируемом вариантах

Эте = Туи - Т упр,

Эте = 0,8 - 0,5 = 0,3;

Годовая экономия труда зависит от масштаба применения сравниваемых машин и определяется по формуле:

Этг = Э те • Wг,чел•ч;

Этг = 0,3 • 2655 = 796,5 чел-ч.

Степень снижения затрат труда определяется по формуле:

Туи - Тупр

Ст = • 100 %;

Туи

0,8 - 0,5

Ст = • 100 % = 37,5 %.

0,8

Производительность труда по операции в рабочем процессе исчисляются по формуле:

W

Пт = , т/чел•ч;

T

2212 2655

П ти = = 1,3чел-ч; П тпр = = 1,9 чел-ч;

1770 1307

Рост производительности труда

Птпр

Прост = , раз;

Пти

1,9

Прост = = 1,5 раза.

1,3

9.3. Расчет эксплуатационных затрат.

Размер эксплуатационных затрат по каждой из сравниваемых машин определяется по формуле:

Иэ = З + А + Р + Сг + Сэ + Пэ,

где

З - затраты на заработанную плату рабочих, руб;

А - амортизационные отчисления машины, руб.;

Р - отчисления на ремонт и техническое обслуживание машин, руб;

Сг - затраты на горюче-смазочные материалы, руб;

Сэ - затраты на расходную электроэнергию, руб;

Пэ - прочие эксплуатационные затраты, руб.

Затраты на заработную плату рабочих, занятых на выполнении процесса определяются по формуле:

З = Д • Т • Л • Gт, руб

где

Д - количество дней работы машины в году Д = 295;

Т- дневная продолжительность работы на выполнение производственного процесса в часах Ти = 6ч, Тпр = 4,5ч;

Л - количество рабочих, занятых на выполнении процесса Л = 1 чел.

Gт - часовая тарифная ставка с дополнительными начислениями, руб/ч, Gт = 2,24;

Зи = 295 • 6 • 1 • 2,24 = 3964.8 руб

Зпр = 295 • 4,5 • 1 • 2,24 = 2973 руб

Амортизация машин и механизмов.

Б • а%

А = ––––––,

100

где

Б - балансовая стоимость машины;

а - норма амортизационных отчислений, % а = 12,5 %

6720 • 12,5

Аи = ––––––—— = 840;руб

100

6048 • 12,5

Апр = –——––––––– = 756руб ;

100

Затраты на ремонт и техническое обслуживание машин и оборудования определяются по формуле:

Б • Р %

р = –––––––– (руб),

100

где

Р- норма отчислений на ремонт и техническое обслуживание машин, % = 24.

6720 • 24

Ри = ———— = 1612руб;

100

6048 • 24

Рпр = –––––––––– = 14551,2руб;

100

Затраты на горюче-смазочные материалы отсутствуют.

Затраты на расходную энергию рассчитываются по формуле:

Сэ = Zэ • Fг,

где

Zэ - стоимость электроэнергии, квт по фактическим данным хозяйства ;

Fг - годовое потребление технологической электроэнергии, квт•ч;

Fпр = 3квт; Fи = 4,5 квт.

N • tсм • Нсм • К3 • К0 • Кс1

Fг = —————————————— ;

Кс • Кпg

где

N - потребляемая мощность, квт;

tсм - продолжительность смены;

Нсм - число смен оборудования в год;

К3 - коэффициент загрузки оборудования (0,85);

Кс - коэффициент, учитывающий потери в сети (0,96);

К0 - коэффициент одновременной работы оборудования;

Кс1- коэффициент, учитывающий потери в с/х (1,07);

Кпg - КПД (0,85 - 0,9);

N = 2.2;

4,5•6•295•0,2•0,65•0,96

Fги = ––––––––––––––––––– = 4371квт • ч;

1,07 • 0, 85

3,1 • 4,5 • 295 • 0,8 •0,65 •0,96

Fгпр = ————————————— = 2408 квт • ч;

1,07 • 0,9

Прочие эксплуатационные затраты планируются в размере Б % от суииы эксплуатационных затрат (руб).

Тогда общая сумма годовых эксплуатационных затрат можно определить по формуле:

Uэ = (З + А + Р + Сг + Сэ) • 1,5;

Uэи = (3964,8 + 840 + 1612 + 4371) • 1,5 = 10787,8 руб;

Uэпр = (2973 + 756 + 1951,2 + 2408) • 1,5 = 7588,2 руб;

Эксплуатационные затраты на единицу выполняемой работы (удельные эксплуатационные затраты) определяются по формуле:

Uэ

Uу = —— ;

W

10787,8

U уи = ——— = 4,8руб/т;

2212

7588,2

U упр = ——— = 2,85руб/т.

2655

9.4. Определение ожидаемого экономического эффекта от применения новых машин.

Экономическая эффективность применения новых машин выражается экономией затрат, которые определяются путем сопоставления эксплуатационных издержек по формуле:

Эг = (Uуи - Uупр)•Wг,

где

Uуи и U упр - соответственно эксплуатационные затраты на использование машин в исходном и проектируемом вариантах, руб.

Эг = (4.8 - 2.85) • 2655 = 5177.3 руб.

Степень снижения затрат определяется по формуле:

Uуи - Uупр

Сс = ————— • 100 %;

Uуп

4,8 - 2,85

Сс = ————— • 100 % = 40 %;

4,8

Приведенные затраты по каждому из сравниваемых вариантов машин в расчете на год определяются по формуле:

П3 = Uу + Ку • Ен, руб

где

Uу - удельные эксплуатационные затраты по каждому сравниваемому варианту машин руб/т;

Ку - удельные капиталовложения по каждому сравниваемому варианту машины, руб/т;

Ен - нормативный коэффициент окупаемости капиталовложений, Ен = 0,15.

Удельные капиталовложения определяются по формуле:

К

Ку = –––, руб/т

W

где

К- балансовая стоимость машин и оборудования, обслуживающих процесс, руб;

Эг = (Uуп - Uупр) • Wч,

где Uуп и Uупр - соответственно эксплуатационные затраты при использовании машин в используемом и проектируемом вариантах, руб.

Эг = (14,4 - 6,49) • 885 = 7053,5

Степень снижения затрат определяется по формуле:

Uуи - Uупр

Сс = —————— • 100 %;

Uуи

14,4 - 6,43

Сс = ————— • 100 % = 55,3 %

14,4

Приведенные затраты по каждому из сравниваемых вариантов машин в расчете на год определяются по формуле:

Пз - Uд + Ку • Ен, руб

где

Uу - удельные эксплуатационные затраты по каждому сравниваемому варианту машин;

Ку - удельные капиталовложения по каждому сравниваемому варианту машин, руб/т;

Ен - нормативный коэффициент окупаемости капиталовложений, Ен = 0,15;

Удельные капиталовложения определяются по формуле:

К

Ку = –––, руб/т

W

где

К - балансовая стоимость машин и оборудования, обслуживающих процесс, руб

8720

Куи = ——— = 3 руб/ч;

2212

6048

Купр = ——— = 2,3 руб/ч,

2655

тогда

Пзи = 4,8 + 3 • 0,15 = 5,25 руб/т

Пзпр = 7,85 + 2,3 • 0,15 = 3,2 руб/т.

Годовой экономический эффект по приведенным суммарным затратам можно определить по формуле:

Эгп = [(Uуи + Куи • Ен) - (Uупр + Купр • Е)] • W, руб;

Эгп = [(4,8 + 3 • 0,15) - (2,85 + 2,3 • 0,15] • 2300 = 4715 руб;

9.5. Определение срока окупаемости капиталовложений и коэффициенты их эффективности с учетом дисконтных затрат.

Эффективность за первый год внедрения машин в производство составила 10779,2 руб с учетом дисконтирования,

т.е. разной ценности рублей этого года и рублей последующих лет, шт.

Рассчитаем эконмическую эффективность последующего года по формуле

Эгп1 = Эгп • Кд

где Эгп - экономическая эффективность в год последующий за внедрением;

Кд - коэффициент дисконтирования

Кд = (1+к ) ч

где к - темп изменения ценности денег;

ч - номер года с момента начала инвестиций.

1

Кд1 = –––––– = 0,8

(1 + 0,2)

1

Кд2 = –––––– = 0,69

(1 + 0,2)2

1

Кд3 = –––––– = 0,58

(1 + 0,2)3

Итак, за 1 год дисконтный доход составит 4715 • 0,85 = 3913 руб ;

2-ой год - 4715 • 0,63 = 3206 руб;

3-ий год - 4715 • 0,58 = 273

Похожие работы

... увеличилась в 4,82 раза. Всё это говорит о экономической жизнеспособности и устойчивости деятельности на данном уровне. 3.Совершенствование организации производства пастеризованного молока на ОАО «Брасовские сыры» 3.1 Пути совершенствования организации производства ОАО «Брасовские сыры» Анализ деятельности ОАО «Брасовские сыры» проведенный в предыдущих главах курсовой работы выявил целый ...

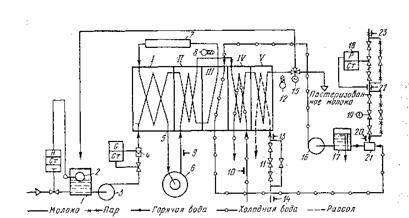

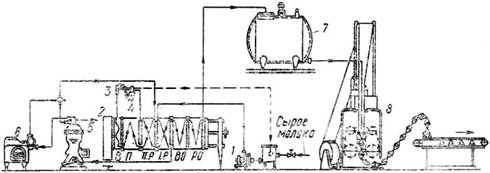

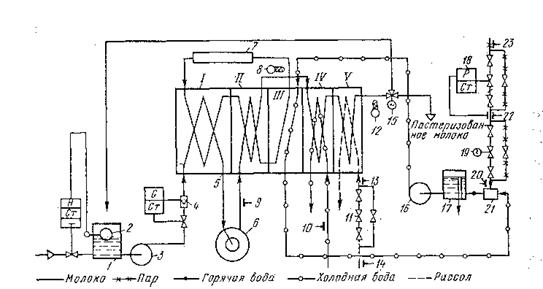

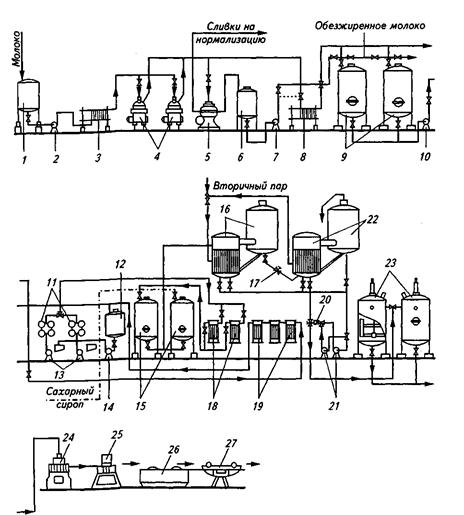

... . Допускается перевозка в открытых машинах, но ящики и фляги с молоком при этом должны быть укрыты брезентом. Технологическая схема производства пастеризованного молока Технологический процесс производства всех видов пастеризованного молока состоит из ряда последовательно выполняемых операций: 1. Прием молока цельного 2. Охлаждение, резервирование (температура 8-100С) 3. Нормализация по ...

... растительных жиров делает возможным создание продукта здорового питания, что в настоящее время является наиболее актуальной задачей.2 Цели и задачи исследования Целью нашей работы является: Разработка технологии производства сгущенного молока с сахаром с использованием в качестве сырья сухого обезжиренного молока и растительного жира. Основными задачами видим: - Выяснение оптимального ...

... Молоко (сырьё), прошедшее входной контроль СМК 74–05, соответствующий ГОСТ Р 52054 2. Нормативная документация: - СанПиН 2.3.4.551–96 «Производство молока и молочных продуктов»; - Инструкция по ТХК на предприятиях молочной промышленности; - ГОСТ 13928 3. Персонал, имеющий соответствующий опыт и навыки: - Мастер производства ...

0 комментариев