Навигация

ПРОЕКТИРОВАНИЕ СХЕМЫ СОПРЯЖЕНИЯ МИКРОКОНТРОЛЛЕРА С ДАТЧИКАМИ АВАРИЙНЫХ СИТУАЦИЙ

3.3 ПРОЕКТИРОВАНИЕ СХЕМЫ СОПРЯЖЕНИЯ МИКРОКОНТРОЛЛЕРА С ДАТЧИКАМИ АВАРИЙНЫХ СИТУАЦИЙ

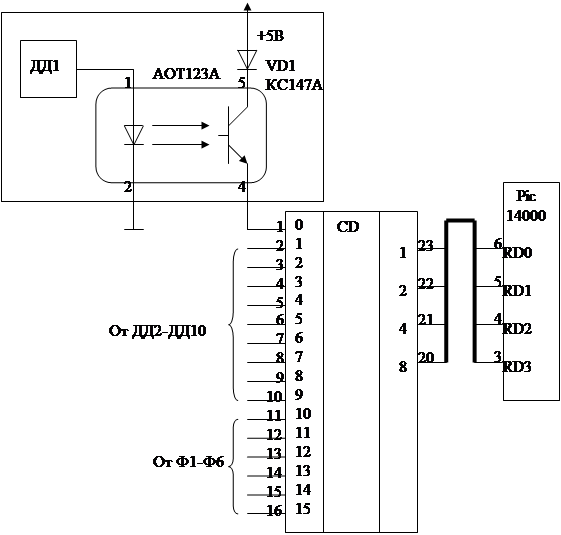

Сигналы с датчиков давления и фильтрующих элементов необходимо подавать на порт ввода микроконтроллера через оптроны АОТ123А для преобразования уровней сигнала в TTL. Т.к. общее число обрабатываемых сигналов равно 16, а порт ввода микроконтроллера 8-разрадный, то необходимо применить шифратор К155ПР6. Принципиальная схема сопряжения микроконтроллера с датчиками аварийных ситуаций приведена на рисунке 3.3.

Рисунок 3.3 – Принципиальная схема сопряжения микроконтроллера с датчиками аварийных ситуаций

3.4 ПРОЕКТИРОВАНИЕ СХЕМЫ СОПРЯЖЕНИЯ МИКРОКОНТРОЛЛЕРА С УПРАВЛЯЕМОЙ АППАРАТУРОЙ

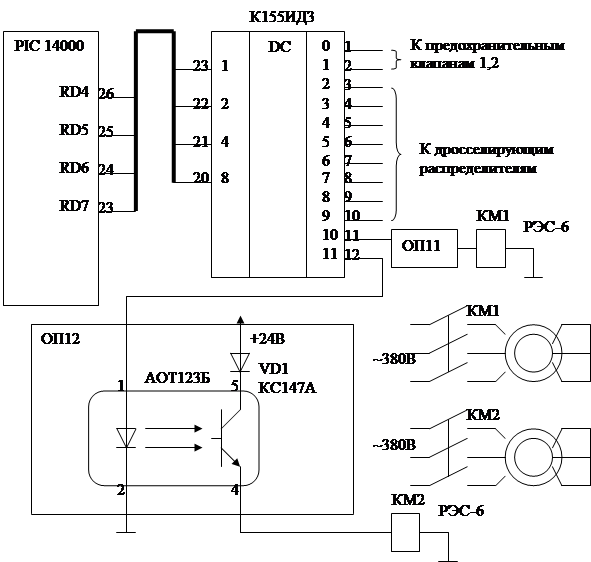

Управляющие сигналы с порта вывода микроконтроллера подаются на предохранительные клапаны и дросселирующие распределители, номинальное напряжение которых 24В. для сопряжения сигналов применяем транзисторные оптроны АОТ123Б. Сигналы управления электродвигателями через оптроны подают питающее напряжение на электромагнитное реле постоянного тока РЭС-6, замыкающие контакты которого подают напряжение на электродвигатель.

Принципиальная схема сопряжения микроконтроллера с управляемой аппаратурой приведена на рисунке 3.4.

Принципиальная схема сопряжения микроконтроллера с управляемой аппаратурой приведена на рисунке 3.4.

Рисунок 3.4 – Принципиальная схема сопряжения микроконтроллера с управляемой аппаратурой

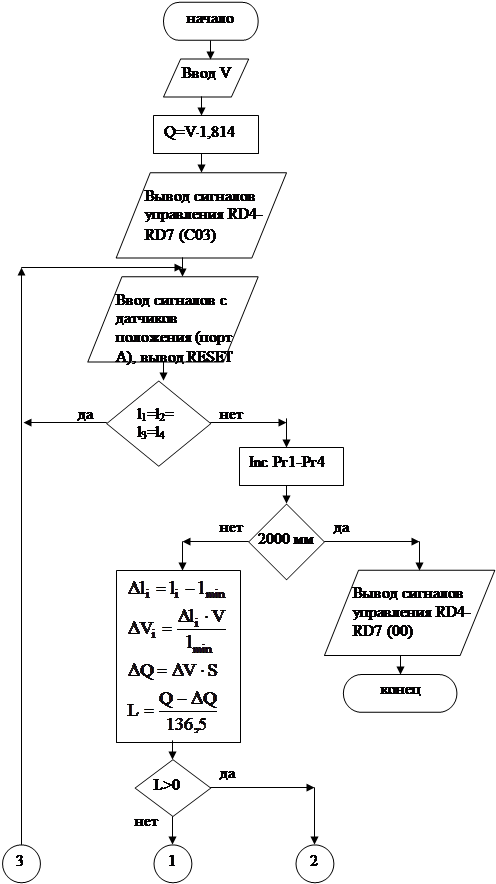

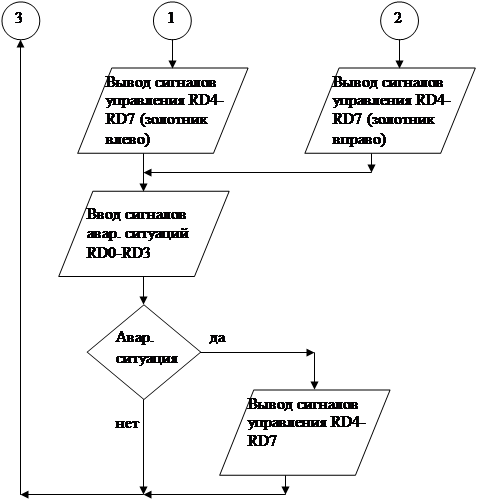

3.5 РАЗРАБОТКА БЛОК СХЕМЫ АЛГОРИТМА

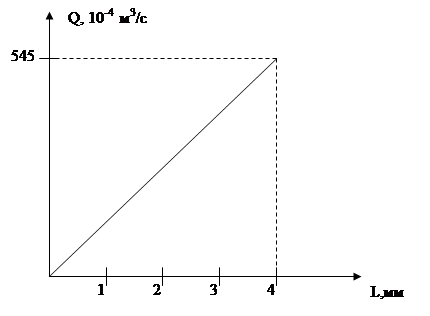

Алгоритм работы программы основан на измеряемом значении положения траверсы с помощью четырех систем измерения линейных перемещений. При появлении перекоса траверсы показания датчиков положения будут различны. Минимальное значение всех датчиков принимается за необходимое, определяется отклонение показаний остальных датчиков. По этим отклонением рассчитывается изменение скорости от номинального значения и соответственно необходимое уменьшение расхода жидкости в синхронизирующих гидроцилиндрах. По линейной зависимости расхода жидкости через управляемый клапан от величины подъема разгрузочного клапана (величины хода поршня управляющего гидроцилиндра), представленной на рисунке 3.5, определяется необходимое положение поршня управляющего гидроцилиндра.

Рисунок 3.5 – График зависимости расхода жидкости через клапан от хода поршня управляющего гидроцилиндра

![]() .

.

Вычислив необходимое положение поршня цилиндра микроконтроллер выдает управляющие сигналы на исполнительную гидроаппаратуру.

4 РАЗРАБОТКА ДИНАМИЧЕСКОЙ МОДЕЛИ ОБЪЕКТА

После проведения расчетов и выбора гидравлической аппаратуры возможна разработка динамической модели системы, с помощью которой имеется возможность исследовать поведение системы в динамике.

Для составления модели необходимо рассчитать передаточные функции дросселирующего распределителя, рабочего органа (гидроцилиндра), при необходимости корректирующих устройств. Ожидаемый переходной процесс до установления значения перемещения поршня гидроцилиндра в напорном клапане – апериодический без перерегулирования, с малым временем переходного процеса.

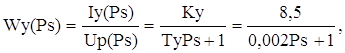

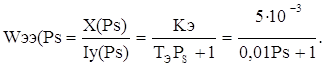

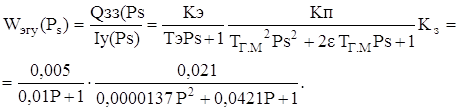

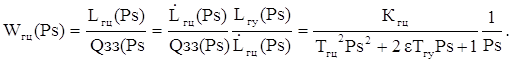

Гидроприводы , оснащенные гидроаппаратурой с пропорциональным электрическим управлением , имеют стандартные узлы : электронный усилитель – сумматор БУ2110 и пропорциональный магнит ПЭМ6. Передаточные функции указанных гидроаппаратов:

Передаточная функция дросселирующего распределителя с пропорциональным электрическим управлением

Дросселирующий распределитель с пропорциональным электрическим управлением состоит из следующих элементов: пропорционального электромагнита ПЭМ6, гидравлического моста и цилиндрического золотника, выполняющего функции двух дросселей, установленных на входе и выходе из исполнительного органа привода.

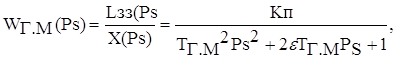

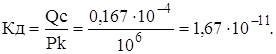

Передаточная функция гидравлического моста с обратной связью

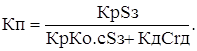

где Кп – коэффициент передачи,

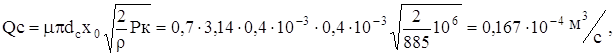

Расход через сопло при среднем положении заслонки

где m - коэффициент расхода, m=0,7;

dс – диаметр сопла;

х0 – максимальное смещение заслонки;

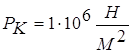

Рк – командное давление, подводимое к элементу “сопло-заслонка” ,

.

.

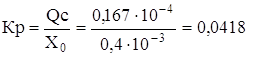

Коэффициенты усиления:

по расходу –

![]()

по давлению –

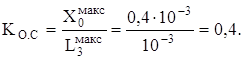

Коэффициент обратной связи

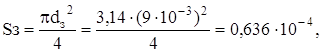

Эффективная площадь основного золотника

где dз – диаметр золотника.

Динамическая жесткость потока жидкости в щели золотника

![]()

где РА – расчетное давление на выходе из насоса.

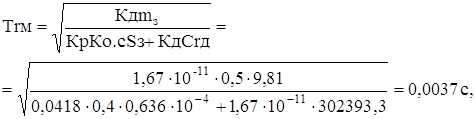

Постоянная времени гидравлического моста

,

,

где m3 – масса золотника.

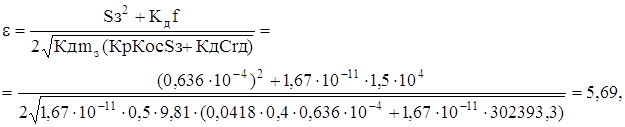

Относительный коэффициент демпфирования колебаний

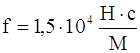

где f – приведенный коэффициент вязкого трения,

где f – приведенный коэффициент вязкого трения,

![]() .

.

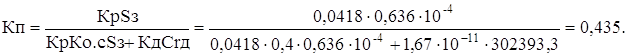

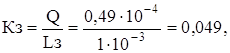

Передаточная функция золотника

Значение Кз определяется:

где Q – подводимый к дросселирующему распределителю расход.

Следовательно, передаточная функция распределителя с пропорциональным электрическим управлением (электрогидроусилителя)

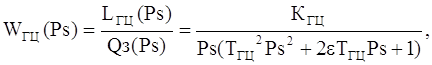

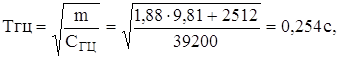

Передаточная функция гидроцилиндра.

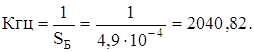

где Кгц – коэффициент передачи,

Постоянная времени гидроцилиндра

где m – масса подвижных частей.

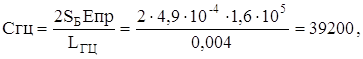

Сгц – коэффициент динамической жесткости гилроцилиндра,

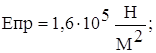

где Епр – приведенный модуль упругости стенок гидроцилиндра и жидкости,

Lгц – длина хода поршня гидроцилиндра.

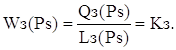

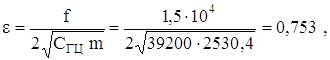

Относительный коэффициент демпфирования колебаний

где f – приведенный коэффициент вязкого трения,

.

.

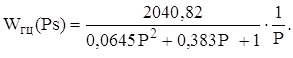

Передаточная функция гидроцилиндра может быть представлена:

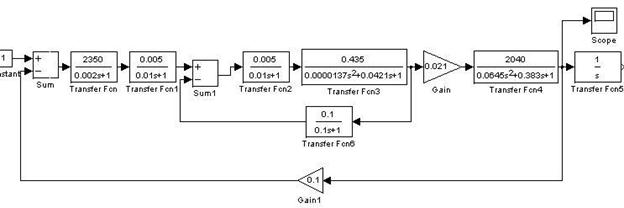

Рисунок 4.1 – Динамическая модель системы синхронизации траверсы гидравлического пресса.

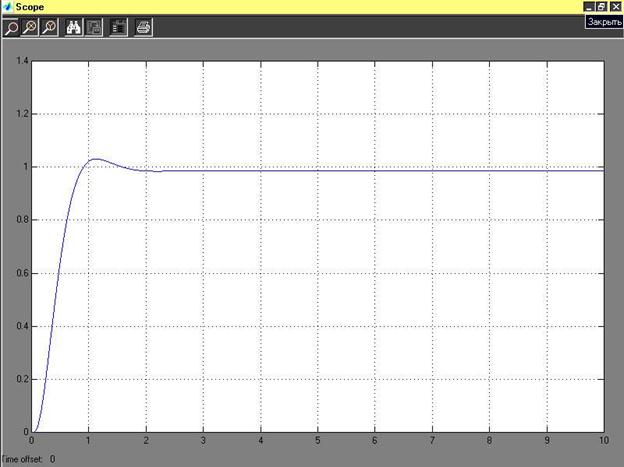

Динамическая модель построена в пакете MATHLAB5.1, полученный переходной процесс работы системы при подаче управляющего воздействия представлен на рисунке 4.2.

Рисунок 4.2 – Переходной процесс работы системы

Т.о. система синхронизации как объект управления является устойчивой системой, время переходного процесса менее 1с.

0 комментариев