Навигация

Обоснование способа формования заготовки

2.3. Обоснование способа формования заготовки.

Операции формования заготовки относятся к основным операциям технологического процесса. В настоящее время последовательность операций обработки и сборки деталей обуви создают на основе типовых методик с использованием и обобщением опыта передовых предприятий отрасли.

Способ формования заготовки данной модели имеет меньшую трудоемкость, меньшие затраты времени, экономию сырья и материально-финансовых ресурсов. На выбор способа формования особое влияние оказывают два фактора: 1.) пространственность заготовки; 2.) состояние затяжной кромки.

По пространственности формы заготовки бывают плоские, полуплоские, объемные. Затяжная кромка может быть со сниженной степенью свободы и скрепленная со стелькой. Данная модель формируется внутренним способом, т.к. в результате пространственность формы заготовки – объёмная. При этом способе формирования к заготовке верха пристрачивают стельку из эластокожи. Заготовка одевается на раздвижную колодку, которая с использованием специальных механизмов приводится в рабочее состояние, и её размеры становятся равными размерам, установленным для данной заготовки, т.е. основным формирующим инструментом является колодка. При этом для формования используется колодка следующей конструкции: с круговым или фигурным разрезом от носочно-пучковой к пяточной части с профильным перемещением передней части при скользящем движении пяточной части.

Детали верха имеют небольшую толщину и малую жесткость, поэтому их скрепляют ниточными швами. Для скрепления деталей строчкой применяются хлопчатобумажные нити в девять сложений с определенными показателями прочности. Детали верха соединены двойной строчкой.

Метод сборки заготовки – поточно-групповой в потоке с нерегламентированным ритмом, оснащенном транспортным устройством, функционирующим в режиме диспетчер-оператор-диспетчер (ДОД).

2.4. Обоснование обработки видимых краев деталей.

Обработка краев производится на последней стадии изготовления обуви – при чистке готовой обуви. В технологический процесс обработки низа обуви включаются следующие операции:

1.) шлифование – эту операцию выполняют для удаления поверхностных повреждений при выполнении предыдущих операций. Для шлифования используют шлифовальные круги, а также оборудование отечественного производства;

2.) профилирование – операция выполняется для придания плоским деталям заданного профиля. Для этого используют машины АСГ-12 (для профилирования краев), а для профилирования по всей площади применяется машина чешского производства 05167/Р3.

Все детали верха обуви перед сборкой их в заготовку предварительно обрабатывают, т.е. подрезают края деталей верха обуви с торца.

Группа операций обработки видимых краев деталей обуви предназначена для улучшения внешнего вида обуви. Одна из таких операций – окрашивание – это наиболее простой способ отделки торца видимых краев деталей верха обуви. Для окрашивания применяются водостойкие краски под цвет лицевой поверхности материала верха.

2.5. Обоснование материалов изделий.

В соответствии с прогрессивной технологией производства обуви для изготовления рассматриваемой модели используются ненатуральные материалы. В данной модели берцы, надблочник, накладная деталь на язычок, союзка, накладной носок, язычок и подблочник изготовлены из искожи НТ обувной (ТУ 17-21-459-83), которая представляет собой амидискожу-НТ «Нистру» с ПВХ-покрытием. Искожа-НТ с ПВХ-покрытием выпускается на лавсанопропиленовой основе. Некоторые показатели физико-механических свойств искожи-НТ с ПВХ-покрытием: толщина – 1,5±0,15 мм; поверхностная плотность – 1100±110 г/м2; жёсткость – 60-100 сН; разрывная нагрузка не менее, в направлении:продольном – 300 Н, поперечном – 150 Н; устойчива к многократному изгибу и истиранию, имеет лицевую поверхность гладкую, для данной модели, тисненную с печатным рисунком.

Карман цельнокройный изготовлен из материала дублированного и триплированного обувного (ТУ 17-21-40-3-90), который предназначен для изготовления уличной и домашней обуви утепленной, летней, а также для стелек уличной и домашней обуви. Представляет собой склеенные в два или три слоя ткани, нетканые или трикотажные полотна из хлопковых, шерстяных и химических волокон.

Подкладка под союзку и подкладка под накладной носок изготовлены из термопластического материала для обуви (ТУ 17-21-29-22-77), представляющего собой тканевую основу с дву- или односторонним покрытием из наполненного транс-1,4-полиизопрена. В качестве основы используют хлопчатобумажные ткани арт. 4-90, 5-90 и другие, не уступающие им по качеству. Материал предназначен для изготовления обуви клеевого и литьевого методов крепления и их разновидностей. Материал с односторонним клеевым покрытием предназначен для бесподкладочной спортивного типа, домашней и летней обуви.

Амортизирующая прокладка изготовлена из пенополиуретана (ТУ-6-55-45-90), который сохраняет эластичные свойства при температуре от минус 15°С до плюс 100°С, стоек к действию бензина, удовлетворительно устойчив к действию грибков, малогигроскопичен. Пенополиуретан выпускается в листах и полотном. Его изготавливают неокрашенным – от белого до темного цвета, допускается сероватый оттенок. Пенополиуретан предназначен для мягкого внутреннего слоя канта и стелек обуви для активного отдыха.

Стелька вкладная изготовлена из винилискожи-ТР обувной стелечной пористой «Спорт» (ТУ 17-21-510-84), представляющей собой трикотажное полотно с вспененным ПВХ-покрытием. Предназначена для вкладных стелек в обуви для активного отдыха.

Задник изготовлен из картона обувного (ГОСТ 9542-75), представляющего собой материал, изготовленный из растительных и кожевенных волокон (кожволокна) или их смесей, проклеенных латексами, полимерами и т.п. Предназначен для изготовления задников, стелек и других внутренних деталей обуви.

Стелька втачная изготовлена из эластоискожи НТ обувной стелечной (ТУ 1743794-91), которая представляет собой хлопчатобумажную техническую ткань арт. 6750 с односторонним покрытием из вспененных латексов. Пенистое покрытие материала эласично, светлого тона, без механических примесей. Предназначена для изготовления вкладных гигиенических стелек и других внутренних деталей обуви.

Материалы для изготовления рассматриваемой модели применены в соответствии с прогрессивной технологией производства обуви и с функциями, которые выполняют используемые детали.

Накладной носок выполняет функцию защиты союзки от истирания и улучшает внешний вид. Он обладает такими свойствами как влагонепроницаемость, устойчивость к истиранию лицевого слоя, достаточная прочность на разрыв.

Надблочники и подблочники должны обладать хорошей разрывной нагрузкой и устойчивостью к истиранию.

Союзка наиболее подвержена деформации на изгиб. Поэтому она изготовлена из материала, который имеет хорошую стойкость против деформации на изгиб.

Берцы должны обладать высокой влагонепроницаемостью, мягкостью и гигиеничностью. Все эти свойства достигаются благодаря материалу, из которого изготовлены выше рассмотренные детали, т.е. искоже-НТ обувной, качества которой рассматривались.

Задник выполняет функцию устойчивости к многократному изгибу при ходьбе, а также влагонепроницаемости и защиты. Изготовлен из картона обувного.

Аммортпрокладка обеспечивает эластичность при ходьбе. Изготовлена из пенополиуретана.

Стелька втачная имеет хорошую поверхностную плотность и устойчива к разрывной нагрузке благодаря эластоискоже, из которой изготовлена.

Исходя из вышесказанного, материалы подобраны рационально, соответствуют определенным требованиям, более доступны и сравнительно дешевы.

Раздел ІІІ

Проектирование технологического процесса сборки заготовки.

Проектирование производится на основании фабричной технологии сборки заготовки с учетом нормативной документации и новейших достижений техники и технологии обувного производства. Проектирование технологического процесса состоит из двух этапов: составление схемы сборки заготовки; проектирование технологического процесса сборки заготовки. Сборка деталей осуществляется поузловым способом, а затем отдельные узлы собирают в заготовку.

Последовательность сборки деталей в узел и даже узлов в изделие такова, что выполнение первых операций облегчает выполнение последующих. Разработка схемы сборки начинается с мысленного расчленения заготовки на составные части – узлы и детали, которые последовательно соединяются в заготовку. Схема сборки заготовки приведена ниже. В каждом блоке слева указана цифра, обозначающая порядковый номер данной детали в перечне, а цифра справа – количество этих деталей на полупару обуви.

Схема 3.1. Сборка заготовки.

Полученная схема сборки заготовки служит основанием для проектирования технологического процесса сборки заготовки, результаты которого сведены в таблицу 3.1. При этом включены все дополнительные операции, связанные с организацией производства и контроля, например, запуск деталей кроя на конвейер, контроль качества.

Проектирование технологического процесса сборки заготовки проведено с усовершенствованием технологической схемы и процесса сборки заготовки, заключающееся в совмещении 8-й и 9-й операций и замене машиной 26 ки на 10-й операции не усовершенствованной машины 1126 кп. Эти мероприятия привели к увеличению норм выработки на 30%.

Раздел IV

Проектирование технологического процесса сборки обуви.

Проектирование производится на основании фабричной технологии с учетом нормативной документации и новейших достижений техники и технологии обувного производства. Проектирование технологического процесса сборки обуви состоит из двух этапов: составление схемы сборки обуви; проектирование технологического процесса сборки обуви.

Схема сборки обуви выглядит следующим образом:

Схема 4.1.

Такая схема дает возможность упростить проектирование процесса сборки обуви и, кроме этого, служит для оценки конструкции изделия с технологической точки зрения.

На основании схемы сборки обуви производится проектирование технологического процесса сборки обуви, результаты которого сведены в таблицу 4.1.

Основой технологического процесса сборки обуви является процесс литья подошвы из ПВХ на машине итальянской фирмы «Отточали». Агрегат предназначен для литья низа обуви под давлением из ПВХ. Агрегат имеет 18 прессформ на карусельном столе и литьевую машину, резервуары для компонентов, холодильную установку, нагревательный шкаф для подготовки компонентов. Агрегат имеет мощность 100 пар в смену. Технологический процесс с использованием данного агрегата приводит к производству высококачественной современной обуви. Последующие операции производятся на машинах, изготовленных на предприятии, что дает возможность повысить качество изделий.

Раздел V

Расчет рабочих и оборудования.

Необходимое количество рабочих:

Рсм

![]() Кр = (5.1) ; Рсм = 400

Кр = (5.1) ; Рсм = 400

НВ

Норма выработки: Тсм

![]() НВ = (5.2)

НВ = (5.2)

tвр

Таблица 5.1 Сборка заготовки

| № п/п | Наименование операции | Способ работы | Раз-ряд | Tвр на 100 пар | НВ | Краб | Наим. оборудования | Габариты, мм | Количество оборудования | ||||

| Расч. | Факт. | Длина | ширина | Расч. | Резер. | Всего | |||||||

| 1. | Запуск деталей кроя на конвейер | Р | 2 | 60 | 800 | 0,5 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 2. | Спуск краев деталей верха | М | 3 | 44 | 1090 | 0,37 | 1 | М-на АСГ-13 | 1080 | 600 | 1 | - | 1 |

| 3. | Намётка строчек линий на деталях: союзка, язычок | Р | 2 | 40 | 1200 | 0,33 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 4. | Наклеивание подкладки под союзку | Р | 2 | 62 | 774 | 0,52 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 5. | Наклеивание подкладки под накладной носок | Р | 2 | 73 | 658 | 0,61 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 6. | Намазка клеем берцев и подблочников по задним краям. Сушка | Р | 2 | 53 | 906 | 0,44 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 7. | Наклеивание подблочников на берцы | Р | 2 | 62 | 2526 | 0,16 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 8. | Пристрачивание кармана к заготовке по верхнему краю. Закрепка. Обрезка | М | 4 | 19 | 1500 | 0,27 | 1 | М-на 330-8кл | 900 | 500 | 1 | - | 1 |

| 9. | Намазка клеем кармана по всей площади заготовки | Р | 2 | 32 | 2400 | 0,17 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| № п/п | Наименование операции | Способ работы | Раз-ряд | Tвр на 100 пар | НВ | Краб | Наим. оборудования | Габариты, мм | Количество оборудования | ||||

| Расч. | Факт. | Длина | Ширина | Расч. | Резер. | Всего | |||||||

| 10. | Наклеивание задников и аммортизирующей прокладки. Выворачивание и околачивание кармана | Р | 2 | 20 | 1714 | 0,23 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 11. | Отворачивание подблочника и стачивание берец и союзки | М | 2 | 28 | 1548 | 0,26 | 1 | М-на 26 кл | 900 | 500 | 1 | - | 1 |

| 12. | Составление и настрачивание надблочника на союзку по нижнему краю | М | 4 | 31 | 1920 | 0,21 | 1 | М-на 232 кл | 900 | 500 | 1 | - | 1 |

| 13. | Строчка канта заготовки вокруг горловины. Закрепка. Протачивание концов нитки | М | 4 | 25 | 5502 | 0,72 | 1 | М-на 232 кл | 900 | 500 | 1 | - | 1 |

| 14. | Обрезание выступающих краев подблочника. Намазка клеем | Р | 2 | 87 | 1371 | 0,29 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 15. | Наклеивание носка и заготовки. Сушка | Р | 2 | 55 | 2823 | 0,14 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 16. | Наклеивание накладного носка на заготовку | Р | 3 | 35 | 1231 | 0,32 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 17. | Пристрачивание накладного носка. Пробивка отверстий для шнурков | М | 4 | 17 | 1143 | 0,35 | 1 | М-на 232 кл | 900 | 500 | 1 | - | 1 |

| 18. | Выворачивание носка | М | 3 | 39 | 1263 | 0,32 | 1 | М-на ВБА | 900 | 500 | 1 | - | 1 |

| № п/п | Наименование операции | Способ работы | Раз-ряд | Tвр на 100 пар | НВ | Краб | Наим. оборудования | Габариты, мм | Количество оборудования | ||||

| Расч. | Факт. | Длина | Ширина | Расч. | Резер. | Всего | |||||||

| 19. | Настрачивание эмблемы на язычок. Протягивание концов ниток | М | 3 | 42 | 1143 | 0,35 | 1 | М-на 330-8 кл | 900 | 500 | 1 | - | 1 |

| 20. | Обстрачивание язычка по всему периметру | М | 3 | 38 | 1263 | 0,32 | 1 | М-на 330-8 кл | 900 | 500 | 1 | - | 1 |

| 21. | Намазка клеем язычка по нижнему краю. Сушка | Р | 3 | 78 | 615 | 0,65 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 22. | Приклеивание язычка. Околачивание | Р | 2 | 79 | 608 | 0,66 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 23. | Пристрачивание язычка по надблочнику. Закрепка | М | 4 | 56 | 857 | 0,47 | 1 | М-на 330-8 кл | 900 | 500 | 1 | - | 1 |

| 24. | Обстрачивание кармана по нижнему краю | М | 3 | 42 | 1142 | 0,35 | 1 | М-на 330-8 кл | 900 | 500 | 1 | - | 1 |

| 25. | Формирование пяточной части заготовки | Р | 3 | 58 | 828 | 0,48 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 26. | Присборка носовой части заготовки | М | 4 | 53 | 906 | 0,44 | 1 | М-на 330-8 кл | 900 | 500 | 1 | - | 1 |

| 27. | Встрачивание стелек | М | 4 | 19 | 2526 | 0,16 | 1 | М-на«Пэккл» | 900 | 500 | 1 | - | 1 |

| 28. | Чистка заготовок | Р | 2 | 40 | 1200 | 0,33 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 29. | Обрезка выступающих краев подблочника с внутр. Стороны | Р | 2 | 101 | 475 | 0,84 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| № п/п | Наименование операции | Способ работы | Раз-ряд | Tвр на 100 пар | НВ | Краб | Наим. оборудования | Габариты, мм | Количество оборудования | ||||

| Расч. | Факт. | Длина | Ширина | Расч. | Резер. | Всего | |||||||

| 30. | Комплектовка произведенных партий. Наклеивание аммортизирующей прокладки | Р | 2 | 68 | 706 | 0,56 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 31. | Выворачивание, околачивание кармана | Р | 2 | 23 | 2086 | 0,19 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 32. | Намазка клеем 2-х слоев деталей союзки. Сушка, склеивание | Р | 2 | 79 | 608 | 0,66 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 33. | Намазка клеем 2-х слоев материала деталей накладного носка | Р | 2 | 79 | 608 | 0,66 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 34. | Намазка клеем 2-х слоев материала деталей подблочника | Р | 2 | 63 | 762 | 0,52 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 35. | Обрезка краев аммортизирующей прокладки | Р | 2 | 175 | 274 | 1,46 | 2 | Стол | 500 | 450 | 2 | - | 2 |

| Всего | х | х | х | х | х | 36 | х | х | х | х | х | х | |

| № п/п | Наименование операции | Способ работы | Раз-ряд | tвр на 100 пар | НВ | Краб | Наим. оборудования | Габариты, мм | Количество оборудования | ||||

| Расч. | Округ. | Длина | ширина | Расч. | Резер. | Всего | |||||||

| 1. | Получение гранул ПВХ | Р-М | 3 | 128 | 375 | 1,06 | 1 | Тележка | - | - | 1 | - | 1 |

| 2. | Загрузка бункера | Р-М | 3 | 56 | 857 | 0,47 | 1 | Стол | 500 | 450 | 1 | - | 1 |

| 3. | Контроль качества заготовок | Р | 2 | 47 | 1021 | 0,39 | 1 | «Отточали» | 12000 | 6000 | 1 | - | 1 |

| 4. | Литье низа обуви | М | 5 | 7 | 6857 | 0,06 | 1 | «Отточали» | 12000 | 6000 | 1 | - | 1 |

| 5. | Удаление выпрессовки | Р | 3 | 36 | 1333 | 0,3 | 1 | Стол | 2000 | 4500 | 1 | - | 1 |

| 6. | Шнурование обуви | Р | 1 | 14,9 | 3220 | 0,12 | 1 | Стол | 2000 | 4500 | 1 | - | 1 |

| 7. | Чистка обуви | Р | 4 | 70 | 685 | 0,58 | 1 | Стол | 2000 | 4500 | 1 | - | 1 |

| 8. | Ручная отделка обуви | Р | 3 | 42 | 1142 | 0,3 | 1 | Стол | 2000 | 4500 | 1 | - | 1 |

| 9. | Ретуширование верха | Р | 4 | 28 | 1715 | 0,21 | 1 | Стол | 2000 | 4500 | 1 | - | 1 |

| 10. | Вкладывание вкладной стельки | Р | 1 | 41 | 1170 | 0,34 | 1 | Стол | 2000 | 4500 | 1 | - | 1 |

| 11. | Вкладывание картонной вкладки | Р | 1 | 83 | 578 | 0,68 | 1 | Стол | 2000 | 4500 | 1 | - | 1 |

| 12. | Нарезка бумаги для перестилания | Р | 1 | 425 | 113 | 3,53 | 3 | Стол | 2000 | 4500 | 1 | - | 1 |

| 13. | Сдача обуви на склад | Р | 1 | 60 | 800 | 0,5 | 1 | Стол | 2000 | 4500 | - | 1 | |

| 14. | Упаковка обуви в коробки, связывание, отметка | Р | 1 | 41 | 1170 | 0,34 | 1 | Стол | 2000 | 4500 | 1 | - | 1 |

| 15. | Нанесение разделительной смазки на след колодки | Р | 5 | 96 | 500 | 0,8 | 1 | Стол | 2000 | 4500 | 1 | - | 1 |

| 16. | Сортировка отходов | Р | 4 | 285 | 168 | 2,38 | 2 | Стол | 2000 | 4500 | 1 | - | 1 |

| 17. | Загрузка в бункер и измельчение | Р | 4 | 265 | 265 | 1,5 | 2 | Стол | 2000 | 4500 | 2 | - | 2 |

| Всего | х | х | х | х | х | 21 | х | х | х | х | х | х | |

Операции 6-я, 7-я, 8-я, 9-я выполняются одним работником. Общее число работников на сборке обуви – 18 человек.

Раздел VI

Компоновка цеха.

Цех по производству обуви имеет размеры 42х18 м. Освещение в цехе принудительное, т.е. используются лампы дневного освещения. Вентиляция протяжно-вытяжная в виде вытяжек.

Численность работающих в цехе составляет 57 чел., из них: мастер сборки заготовки – 1 чел., мастер сборки обуви – 1 чел., начальник цеха – 1 чел.

На схеме 6.1 приведена компоновка цеха по сборке заготовок и обуви женских полуботинок для игры в гандбол строчечно-литьевого метода крепления модель № 220941.

1 – ленточный конвейер на 36 рабочих мест

2 – литьевой агрегат «Отточали»

3 – машина для чистки обуви

4 – стол подготовки деталей кроя

5 – стол проверки качества заготовок

6 – стол чистки и связки заготовок

7 – стол для шнурования и отделки готовой обуви

8 – стол проверки качества и упаковки готовой обуви

9 – склад сырья и тары

10 – склад готовой продукции

11 – склад готовых к литью заготовок

12 – склад ПВХ

13 – комната разогрева гранул ПВХ

14 – комната наладчиков

15 – комната мастера

16 – бытовка

17а – туалет женский, 17б – туалет мужской

Общая площадь цеха 756 м2.

Раздел VII

Методы контроля и управления качеством продукции на фабрике.

В настоящее время на АО «КИСПО» предъявляют строгие требования к уровню качества изготавливаемой обуви. В частности к правильности выполнения технологических процессов и рационального подбора материалов для создания конструкции обуви, отвечающей ее назначению.

В системе управления качеством продукции на предприятии исключительно важную роль играет технический контроль. Степень его совершенства, технического оснащения и организации в значительной мере определяют эффективность производства. Технический контроль – неотъемлемая часть производственного процесса. Он призван гарантировать производство от потерь, связанных с браком и снижением качества продукции. Технический контроль должен охватывать все элементы и стадии производственного процесса. Техника, методы и организационные формы контроля полностью соответствуют особенностям техники, технологии и организации производства. Система контроля обеспечивает четкое и обоснованное распределение обязанностей и ответственности между отдельными исполнителями и различными подразделениями предприятия.

Основное направление современной организации технического контроля – предупреждение выпуска недоброкачественной продукции. Технический контроль за качеством продукции производится централизованно, через единый орган – отдел технического контроля, входящий в состав отдела управления качеством продукции.

По назначению технический контроль делится на входной (предварительный), текущий (промежуточный) и приёмочный.

Входной контроль – это контроль сырья, материалов и полуфабрикатов до начала обработки.

Текущий – представляет собой контроль продукции или технологического процесса, выполняемый после завершения определенной производственной операции (пооперационный) или группы операций (групповой).

Приемочный – это контроль готовой продукции после завершения всех технологических операций по ее изготовлению. В результате этого принимается решение о пригодности продукции к использованию и определяется ее сорт.

Технический контроль может быть сплошным и выборочным. При сплошном контроле проверке подвергаются все без исключения обработанные изделия. Выборочный контроль предусматривает проверку части партии изделий (выборку); о качестве продукции или выполнении технологического процесса судят по качеству выборки.

По месту проведения контроль делится на стационарный и подвижной. Стационарный контроль производится на специальном контрольном пункте, куда поступают изделия. Обычно он осуществляется на финише потоков по сборке или отделке готовой продукции. Подвижной контроль производится непосредственно на рабочих местах.

По методам, используемым для контроля, технический контроль подразделяется на органолептический, инструментальный, аналитический и автоматический. При органолептическом контроле свойства объектов контроля определяются с помощью органов чувств, при инструментальном – с помощью инструментов, как правило, несложных (микрометров, лекал, шаблонов и т.п.), при аналитическом – с помощью сравнительно сложных инструментов, приборов, аппаратов и реактивов, при автоматическом – с помощью автоматических приборов.

Анализ причин возврата продукции от торгующих организаций и покупателей

за 1995 год.

| Наименование порока | Цех № 19 | Предприятие всего в пар. |

| Осыпание красителя | 26 | 210 |

| Трещины лицевого слоя | 36 | 52 |

| Рыхлость спилка-велюра (образование дыр) | 18 | 27 |

| Трещина пленочного покрытия ИК | 41 | 41 |

| Отдушистость товара | 33 | 115 |

| Недолив подошвы, раковины, расслоения | 16 | 16 |

| Разрушение ниточных швов | - | 1 |

| Разница в цвете одноименных деталей | - | 8 |

| Разная высота одноименных деталей в паре | 12 | 12 |

| Разница в «опушке» | 8 | 8 |

| Неправильная комплектация (распаровка) | 35 | 101 |

| Отклейка подошвы | 26 | 106 |

| Сквозное повреждение материала верха | 160 | 162 |

| Сыпучесть краев деталей из текстильного материала | 1 | 4 |

| Отсутствие спроса | - | 129 |

| Отсутствие пряжек | - | 7 |

| Дыры на накладных деталях из-за обрезки выпрессовок | 51 | 51 |

| Проявление пигментации от маркировки продукции | - | 73 |

| Нестандартная продукция | 18 | 18 |

| ВСЕГО: | 461 | 961 |

Выпуск 28500

Возврат 961

Уд. вес 0,34

В данных таблицах дан перечень тех. дефектов, которые возникают при изготовлении рассматриваемой модели, а также количество этих дефектов за 1995 год. В общем по всему объему выпуска процент брака составил 1,034% по всему предприятию, по данной модели – 0,34% от всего выпуска

Из таблиц видно, что основными дефектами выпускаемой обуви являются:

1.) недолив подошвы, раковины, расслоения (3,4%)

2.) отклейка подошвы (5,6%)

3.) сквозные и частичные повреждения деталей (45,7%)

4.) трещины лицевого слоя и покрытия (около 15%)

Самый большой процент брака – при повреждении деталей на операциях обрезки и чистки. В связи с этим необходимо повысить профессиональный уровень на соответствующих операциях.

Информация по обуви не выдержавшей установленный гарантийный срок носки за 1995 год.

| Наименование порока | Цех № 19 | По предприятию |

| Осыпание красителя | 24 | 32 |

| Трещины лицевого слоя кожи | 16 | 50 |

| Рыхлость спилка-велюра (образование дыр) | 6 | 6 |

| Отклейка подошвы | - | 40 |

| Расслоение подошвы | 13 | 13 |

| Порез верха при удалении выпрессовок | 4 | 4 |

| Трещина покрытия, отставание покрытия от основы («ИК») | 33 | 313 |

| Сыпучесть краев деталей из текстильного материала | 1 | 2 |

| ВСЕГО: | 114 | 460 |

Выпуск 285000

Возврат 460

Уд. вес 0,16%Без «ИК» – 180

Уд. вес 0,06%

Раздел VIII

Технико-економические показатели работы цеха.

Выпуск обуви в смену - 400 парЧисленность рабочих - 57 чел.

Производительность на 1-го рабочего - 7 пар

Производственная площадь цеха - 1200 м2

Производственная площадь на одного рабочего - 1,8 м2

Съём обуви с 1 м2 площади - 0,33 пар

Выводы.

В данном курсовом проекте рассмотрено техническое описание, обоснование конструкции и способов изготовления, проектирование технологического процесса сборки заготовки и обуви, расчет рабочих и оборудования, методы контроля и управления качеством продукции, технико-экономические показатели работы цеха по производству женских полуботинок для игры в гандбол строчечно-литьевого метода крепления, модель №220941.

Данная модель обладает хорошими эстетическими, химическими и физико-механическими свойствами, отвечающими требованиям потребителей. Для производства данной модели рационально выбран технологический процесс сборки заготовки и обуви с учетом нормативной документации и новейших достижений техники и технологии обувного производства, а также рационально подобраны материалы для создания конструкции обуви, что обуславливает экономию сырьевых, материальных и трудовых ресурсов.

Литература.

1. Гуменный Н.А., Рыбальченко В.В. «Материалы для обуви и кожгалантерейных изделий», Киев «Техника» – 1982 год.

2. Нестеров В.П., Закарян О.С. «Проектирование процесса производства обуви» Киев «Вища школа» – 1985 год.

3. Справочник обувщика. Проектирование обуви, материалы. Под ред. А.Н. Калиты. Москва. Легпромбытиздат - 1988 год.

4. Справочник по искусственным кожам и пленочным материалам. Под ред. В.А. Михайлова, Б.Я. Кипниса. Москва. «Лёгкая и пищевая промышленность». – 1982 год.

5. Пожидаев Н.М., Гуменный Н.А. «Текстильные материалы для обуви». Москва. «Лёгкая индустрия». – 1973 год.

Похожие работы

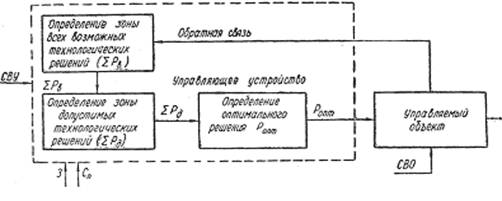

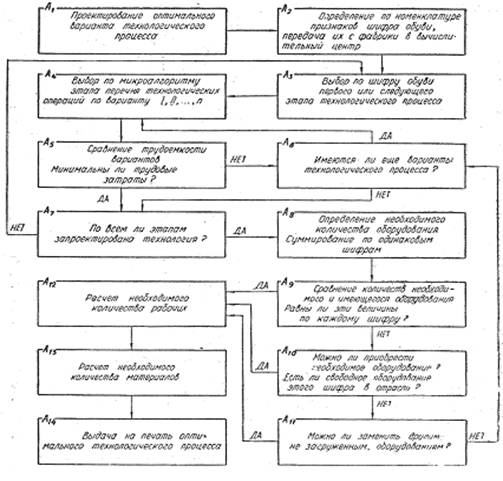

... показателя; 3) создание методики расчета комплексного показателя технологичности, подготовка алгоритмов и программ его подсчета на ЭВМ. 2. Подсистема технологической подготовки Под термином «технологическая подготовка производства» обычно понимают формирование необходимой информации о последовательности и содержании работ по обеспечению производства изделий заданного уровня качества при ...

... заключении договоров обращать внимание на качество обуви, степень удаленности поставщика от магазина ООО «Стиль-Агро», ассортимент предлагаемой продукции, при этом необходимо искать новые источники поступления качественной обуви. 4.2. Экспертиза качества женской кожаной обуви экспертным методом. При оценке качества женской кожаной обуви и показателям эстетических свойств экспертным методом ...

... модульной САПР "Ирис" Программный комплекс разработан на кафедре КТИК КНУТД в 1990-2005 гг. и за это время внедрен на многих обувных предприятиях Украины различной формы собственности. По своему характеру система является системой плоскостного проектирования 2D. Программный комплекс состоит из нескольких программных модулей, которые объединяются под эгидой главного меню: - оцифровка ...

... на ноге с помощью шнурков. Способ формования – внешний обтяжно-затяжной. Верх с низом обуви соединяется при помощи клея, т.е. это полусапоги клеевого метода крепления. Поперечные разрезы, характеризующие конструкцию изделия, представлены в приложении А рисунок А.3. Таблица 4 – Конструктивные нормативы соединительных швов Наименование скрепляемых деталей Вид шва или скрепления Вид крепителя ...

0 комментариев