Навигация

Батарейные циклоны (мультициклоны)

3.4.2. Батарейные циклоны (мультициклоны)

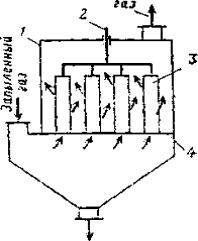

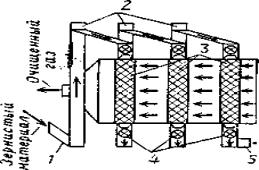

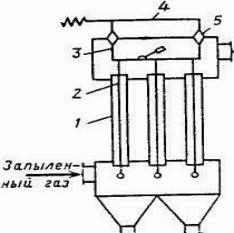

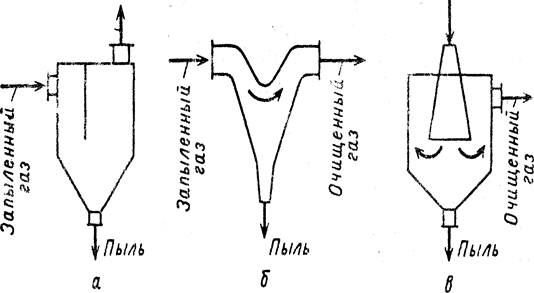

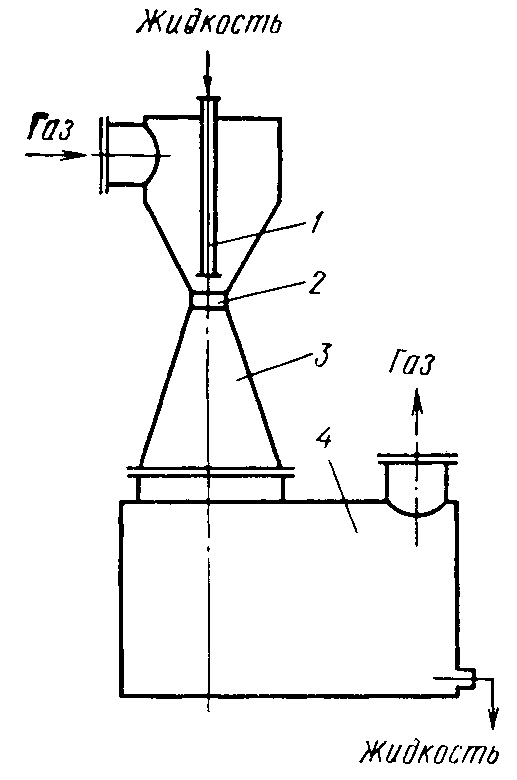

Батарейный циклон (мультициклон) состоит из большого количества циклонных элементов небольшого диаметра, расположенных в общем корпусе с единым подводом и отводом газа и общим бункером.

Корпус батарейного циклона разделен на несколько секций, которые частично могут отключаться при изменении нагрузки на аппарат.

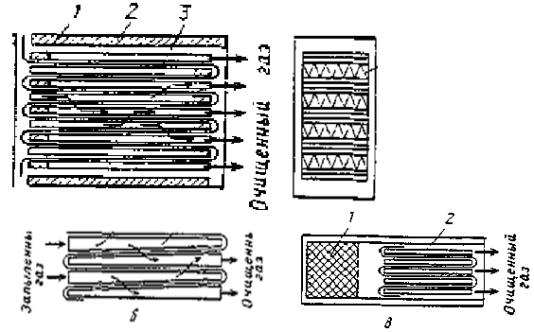

Наиболее распространены циклонные элементы с направляющими аппаратами типа «винт» и «розетка». Обычно применяют циклонные элементы диаметром 100, 150, 250 мм.

Циклонный элемент состоит из корпуса, направляющего аппарата и выхлопной трубы. Элементы с направляющим аппаратом «розетка» имеют более высокую эффективность, но они более склонны к забиванию пылью, чем элементы с аппаратом «винт».

Целесообразность применения батарейных циклонов объясняется тем, что эффективность циклонных аппаратов малого диаметра выше, чем большого. Кроме того, габариты батарейного циклона, в частности, по высоте, меньше, чем группы циклонов при той же производительности.

Недостатком батарейных циклонов является более высокий удельный расход металла по сравнению с одиночными циклонами, а также неравномерное распределение очищаемого воздуха между элементами, что приводит к некоторому снижению эффективности очистки по сравнению с одиночными циклонами того же диаметра, что и элементы батарейного циклона.

Батарейные циклоны могут применяться для улавливания слабо- и среднеслипающихся пылей. Их используют для очистки газов от летучей золы, пыли цемента, доломита, известняка, шамота и др. Для улавливания сильнослипающихся пылей их применять не рекомендуется.

Ряд аппаратов предназначен для очистки газов с температурой до 400°С. Часть аппаратов выпускается во взрывоопасном исполнении.

Батарейный циклон БЦ-2 включает (в зависимости от типоразмера) от 20 до 56 чугунных литых циклонных элементов диаметром 250 мм с направляющими аппаратами «розетка».

3.5. Ротационные пылеуловители

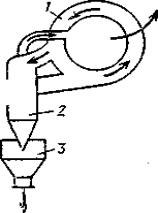

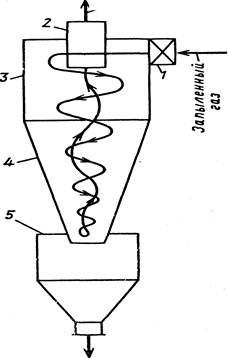

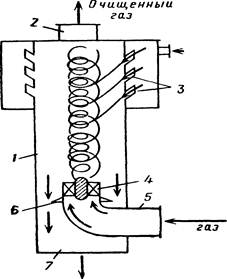

В ротационных пылеуловителях очистка газов (воздуха) от пыли основана на использовании центробежных сил и сил Кориолиса, возникающих при вращении рабочего колеса аппарата.

Характерной особенностью ротационных пылеуловителей является то, что в одном аппарате совмещен побудитель (вентилятор) и пылеуловитель. Благодаря этому аппарат более компактен, чем установка, состоящая из вентилятора и пылеулавливающего устройства. Ротационный пылеуловитель потребляет меньше электроэнергии, чем вентилятор и пылеуловитель в сумме.

Ротационные пылеуловители делятся на две основные группы в зависимости от места подвода запыленного потока к аппарату. Большая часть ротационных пылеуловителей относится к группе, в которой запыленный поток поступает в центральную часть колеса, вращающегося в кожухе. Пылевые частицы под действием центробежных сил и сил Кориолиса отбрасываются на периферию диска и оттуда поступают в пылесборник.

Применяются также аппараты ротационного типа, в которых для повышения эффективности очистки запыленный поток соприкасается с водной поверхностью, отдавая воде часть содержащейся в нем пыли.

Ротационные пылеуловители служат для очистки воздуха (газов) от неслипающихся и слабослипающихся пылей при их значительной концентрации в потоке. Эффективность очистки от пыли с частицами размером 8 – 12 мкм составляет 83 %. Для размера 20 мкм – до 97 %.

Таблица 10.

Техническая характеристика ротационных пылеотделителей

| Производительность, м3/ч | Напор, Па | Частота вращения ротора, об/мин | Вид пыли | Концентрация пыли, г/м | Степень очистки,% | Расход электроэнергии, кВт*ч/м3 | |

| на входе | на выходе | ||||||

| 870 | 2460 | 3000 | Зола | 28 | 5,0 | 80 | 1,6 |

| 720 | 2310 | 3000 | » | 24 | 4,0 | 84 | 1,56 |

| 570 | 2310 | 3000 | » | 6 | 0,1 | 78 | 1,44 |

| 870 | 2310 | 3000 | » | 140 | 20,0 | 82 | 1,6 |

| 363 | 2460 | 3000 | Стекло | 10 | 0,02 | 99 | 1,2 |

| 725 | 500 | 3000 | Кварц | 12 | 0,1 | 99 | 1,4 |

| 275 | 500 | 3000 | Уголь | 10 | 0,1 | 99 | 0,8 |

| 550 | 500 | 3000 | Тальк | 12 | 0,14 | 99 | 0,85 |

| 2000 | 500 | 730 | Суперфосфат | 4,3 | 0,16 | 98 | 0,95 |

| 2000 | 500 | 730 | Огарок | 50 | 0,1 | 99 | 0,9 |

Похожие работы

... примесей, их агрегатным состоянием, дисперсностью, химическим составом и др. Разнообразие вредных примесей в промышленных газовых выбросах приводит к большому разнообразию методов очистки, применяемых реакторов и химических реагентов. 2 Фильтрация Основана на прохождении очищаемого газа через различные фильтрующие ткани (хлопок, шерсть, химические волокна, стекловолокно и др.) или через другие ...

... газов от газообразных и парообразных токсичных веществ применяют следующие методы: абсорбции (физической и хемосорбции), адсорбции, каталитические, термические, конденсации и компримирования. Абсорбционные методы очистки отходящих газов подразделяют по следующим признакам: 1) по абсорбируемому компоненту; 2) по типу применяемого абсорбента; 3) по характеру процесса – с циркуляцией и без ...

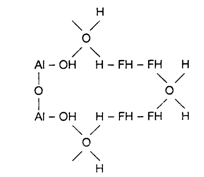

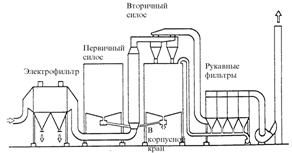

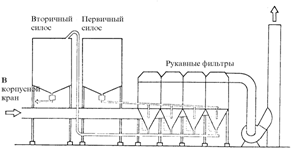

... эффективно регенерировать выбросы фторидов. Первая система сухой газоочистки использовала активированный глинозем, однако впоследствии процесс был модернизирован для работы на металлургическом глиноземе. 1. Способы очистки газообразных выделений при электролизе алюминия Традиционно используемая технология описывается способами, применяемыми для поглощения из газовой фазы фтористого водорода ...

... . Газы в промышленности обычно загрязнены вредными примесями, поэтому очистка широко применяется на заводах и предприятиях для технологических и санитарных (экологических) целей. Промышленные способы очистки газовых выбросов от газо- и парообразных токсичных примесей можно разделить на три основные группы: абсорбция жидкостями; адсорбция твердыми поглотителями ; каталитическая очистка. В ...

0 комментариев