Навигация

СОДЕРЖАНИЕ

Введение

Классификация и маркировка углеродистых и легированных сталей

Влияние углерода

Влияние примесей

Классификация сталей

Дефекты легированных сталей

Цементуемые стали

Улучшаемые стали

Высокопрочные стали

Пружинно-рессорные стали

Шарикоподшипниковые стали

Износостойкие стали

Строительные стали

Автоматные стали

Литература

ВВЕДЕНИЕ

Конструкторы при выборе материала для какой-либо конструкции или изделия не могут учитывать только один или два каких-либо критерия, характеризующие свойства материала, им необходимо знать его конструктивную прочность.

Конструктивная прочность - это определенный комплекс механических свойств, обеспечивающий длительную и надежную работу материала в условиях его эксплуатации. Конструктивная прочность - это прочность материала конструкции с учетом конструкционных, металлургических, технологических и эксплуатационных факторов, т. е. это комплексное понятие. Считается, что как минимум нужно учитывать четыре критерия: жесткость конструкции, прочность материала, надежность и долговечность материала в условиях работы данной конструкции.

Жесткость конструкции. Для многих силовых элементов конструкций - шпангоутов, стрингеров, плоских пластинок, цилиндрических оболочек и т, п. - условием, определяющим их работоспособность, является местная или общая жесткость (устойчивость), определяемая их конструктивной формой, схемой напряженного состояния и т. д., а также и свойствами материала. Показателем жесткости материала является модуль продольной упругости Е (модуль жесткости) - структурно нечувствительная характеристика, зависящая только от природы материала.

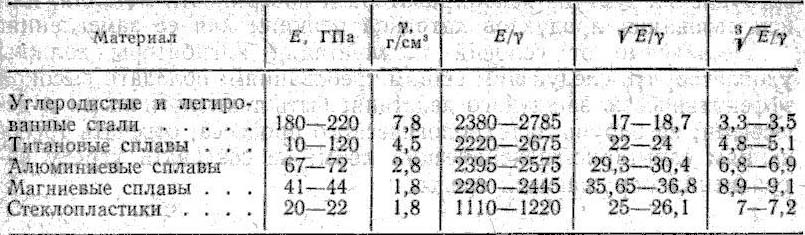

Среди главных конструкционных материалов наиболее высокое значение модуля Е имеет сталь, наиболее низкое - магниевые сплавы и стеклопластики. Однако оценка этих материалов существенно изменяется при учете их плотности и использовании критериев удельной жесткости и устойчивости: Е/,(E/)1/2,(E/)1/3 (табл.1).

Т

аблица

1.Удельная жесткость

(устойчивость)

конструкционных

материалов

При оценке по этим критериям, выбираемыми в соответствии с формой и напряженным состоянием, во многих случаях наиболее выгодным материалом являются магниевые сплавы и стеклопластики, наименее выгодным - углеродистые и легированные стали.

Прочность - способность тела сопротивляться деформациям и разрушению. Большинство технических характеристик прочности (в, 0,2) определяют в результате статического испытания на растяжение.

Эти характеристики зависят от структуры и термической обработки.

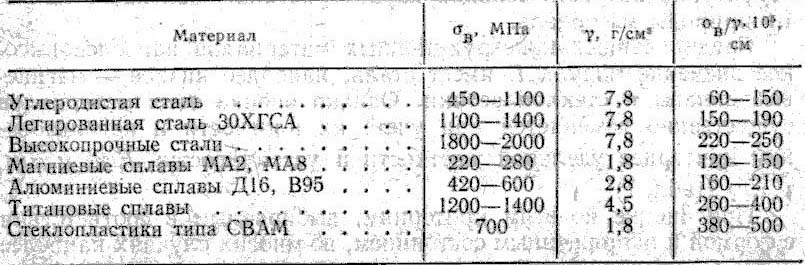

Прочность конструкционных материалов, используемых в технике, изменяется в очень широком диапазоне - от 100150 до 2500350О МПа. Однако выбор материала только по абсолютному значению показателей прочности т (0,2), в и др. не дает правильной оценки возможностей материала. Для создания конструкции (машины) с минимальной массой большое значение имеет плотность материалов . С учетом этого более правильно оценивать значение его удельной прочности отношением характеристик прочности т, в и др. к плотности материала (например, в/, т/, где - плотность материала, г/см3).

Из данных, приведенных в табл.2, видно, что, например, алюминиевые сплавы, имея значительно меньшую абсолютную прочность, чем углеродистые и многие легированные стали, превосходят их по удельной прочности. Это означает, что при равной прочности масса изделия из алюминиевых сплавов меньше, чем

Таблица 2. Удельная прочность некоторых конструкционных материалов

изделия из стали. Наиболее высокую удельную прочность имеют стеклопластики типа СВАМ, а из металлических конструкционных материалов - титановые сплавы.

Оценивая реальную прочность конструкционного материала, следует учитывать характеристики пластичности , , а также вязкость материала, так как именно эти показатели в основном определяют возможность хрупкого разрушения. Это относится и к высокопрочным материалам, которые, обладая высокой прочностью, склонны к хрупкому разрушению

Модуль упругости Е и 0,2 являются расчетными характеристиками, определяющими допустимую нагрузку.

Надежность-свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки. Надежность конструкции - это также ее способность работать вне расчетной ситуации, например, выдерживать ударные нагрузки. Главным показателем надежности является запас вязкости материала, который зависит от состава, температуры (порог хладноломкости), условий нагружения, работы, поглощаемой при распространении трещины и т. д.

Сопротивление материала хрупкому разрушению является важнейшей характеристикой, определяющей надежность работы конструкций.

Долговечность-свойство изделия сохранять работоспособность до предельного состояния (невозможности его дальнейшей эксплуатации). Долговечность конструкции зависит от условий ее работы. Прежде всего это сопротивление износу при трении и контактная прочность (сопротивление материала поверхностному износу, возникающему при трении качения со скольжением). Кроме того, долговечность изделия зависит от предела выносливости, зависящего в свою очередь от состояния поверхности и коррозионной стойкостью материала.

Классификация и маркировка углеродистых и легированных сталей

Сплавы железа - сталь и чугун - основные металлические материалы, используемые в различных отраслях народного хозяйства. Наиболее широко применяют стали. Они должны иметь хорошие технологические свойства: легко обрабатываться давлением (многие изделия получают прокаткой, ковкой или штамповкой), а также хорошо обрабатываются на металлорежущих станках, свариваться. В ряде случаев от них требуется высокая коррозионная стойкость или жаропрочность и т. д.

Достоинством сталей является возможность получать нужный комплекс свойств, изменяя их состав и вид обработки.

Стали подразделяют на углеродистые и легированные.

Углеродистые стали - это основной конструкционный материал, который используют в различных областях промышленности. Они проще в производстве и значительно дешевле легированных. Свойства их определяются количеством углерода и содержанием присутствующих в них примесей, которые взаимодействуют и с железом, и с углеродом.

Похожие работы

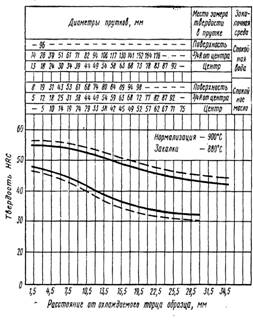

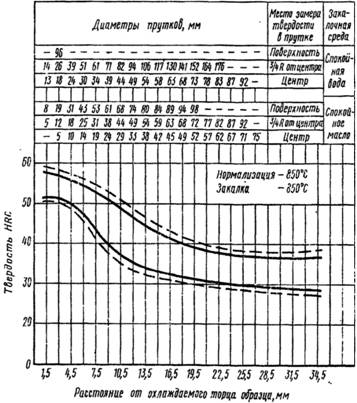

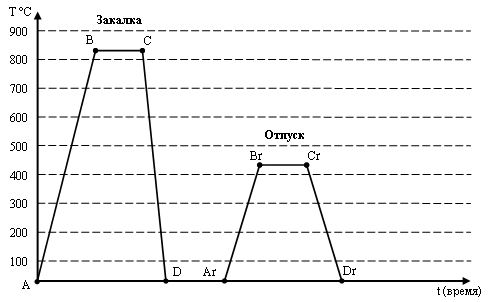

... выбранных марок легированных пружинных сталей. Таблица 4 Режимы термической обработки Сталь Температура закалки Среда Температура отпуска 50ХФА 850°C Масло 470°C 50ХГФА 850°C Масло 470°C Сравнительные свойства легированных пружинных сталей после термической обработки. Таблица 5 Сравнительные свойства сталей. Сталь Механические свойства не менее σ0.2 σВ &# ...

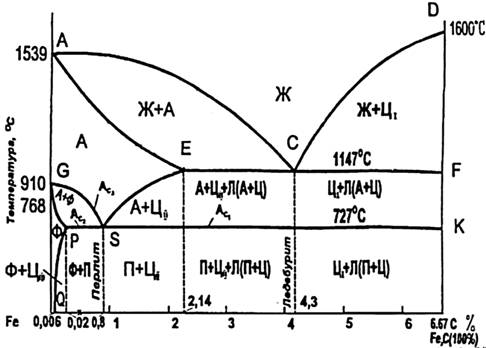

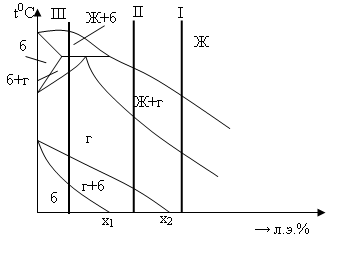

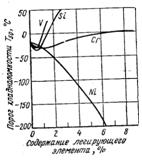

... – закаляется на воздухе). Содержит углерода 0,7 – 0,8%, W – 9ч18%. Происходит значительное смещение точек E и S. При таком легировании и содержании углерода в структуре образуется ледебурит (сталь относится к ледебуритному классу). 4. Влияние легирующих элементов на свойства феррита и аустенита Легирующие элементы, растворенные в феррите, повышают его предел прочности, твердость не изменяя ...

... с большим содержанием цинка обладают более высокой прочностью, лучше обрабатываются резанием, дешевле, но хуже сопротивляются коррозии. Латунь ЛЦ40С - sв=215МПа, d=12%, 70НВ. 2. Легированные стали Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – ...

... 0,16-0,22 0,3-0,6 1,25-1,65 3,25-3,65 — 18ХГТ 0,17-0,23 0,8-1,1 1,0-1,3 ≤0,25 0,03-0,09 Ti 25ХГТ 0,22-0,29 0,8-1,1 1,0-1,3 ≤0,25 0,03-0,09 Ti 18Х2Н4МА 0,14-0,20 0,25-0,55 1,35-1,65 4,0-4,4 0,3-0,4 Mo 20ХГНР 0,16-0,23 0,7-1,0 0,7-1,0 0,8-1,1 0,001-0,005В Цементуемые легированные стали целесообразно применять для тяжело нагруженных деталей и в том числе для ...

0 комментариев