Навигация

ТЕХНОЛОГИЯ ПЕЧАТНОГО МОНТАЖА

3. ТЕХНОЛОГИЯ ПЕЧАТНОГО МОНТАЖА

Печатный монтаж – это система плоских проводников, расположенных на изоляционном основании.

Печатного монтаж является груповым монтажем, так как за один технологический цикл получается все соединение.

Преимущества печатного монтажа:

- возможность автоматизации и механизации;

- увеличение механической прочности изделия;

- стабильность и идентичность радиотехнических параметров;

- увеличение качества и надежности РЭС;

Недостатки:

-трудность внесения изменений при производстве печатных плат;

-сложные схемы требуют большой площади печатной платы.

4. Компоновка печатного узла

|

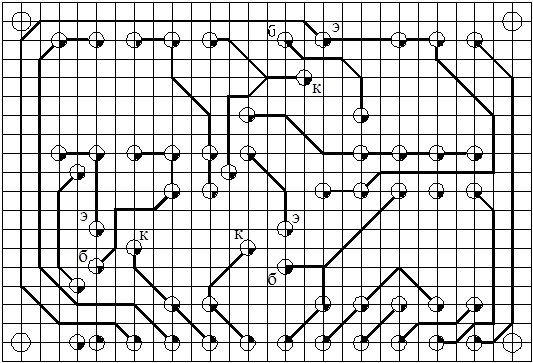

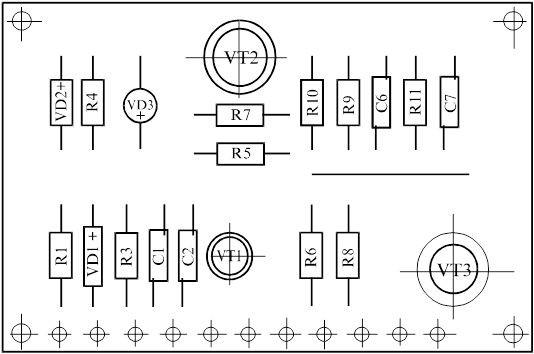

Печатная плата генератора сигнала Рис. 7

Сборочный чертеж генератора сигнала

|

Рис.8

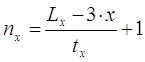

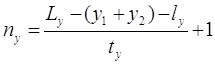

Для расчета числа посадочных мест печатной платы (рис.4) воспользуемся следующей формулой:

![]() , где

, где

nx – число посадочных мест по оси X ,

ny – число посадочных мест по оси Y .

;

;  , где

, где

Lx=70 мм – размер печатной платы по оси Х,

Ly=47.5 мм – размер печатной платы по оси Y,

x=7.5 мм – ширина краевого поля по оси X,

tx=5 мм - шаг установки по оси X,

ty=10 мм – шаг установки по оси Y,

ly=15 мм – размер посадочного места по оси Y,

y1=2.5 мм – ширина краевого поля для контактных гнезд,

y2=5 мм – ширина краевого поля для соединительных гнезд.

![]()

Таким образом, на печатную плату размером 70´47.5 можно установить 36 элементов.

5. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОДНОСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ

Технологический процесс изготовления печатной платы (ПП) химическим методом был выбран исходя из достоинств и недостатков метода.

ПП изготавливается химическим методом, следовательно рисунок ПП должен быть выполнен сеточно-графическим методом. Данный метод широко используется при массовом производстве ПП из одностороннего фольгированного диэлектрика, чаще гетинакса. Сущность метода заключается в том, что нанесение рисунка на заготовку платы осуществляется сквозь сетку – трафарет, по которому перемещается ракель и продавливает краску на плату. Затем плата с печатным рисунком подвергается травлению.

К достоинствам метода относятся высокая механизация и автоматизация технологического процесса, быстрота налаживания оборудования, малое число обслуживающего персонала.

Недостатки: отсутствие металлизации отверстий, изоляционное основание подвергается воздействию химических веществ.

Технология изготовления ПП сеточно-химическим методом состоит из следующих основных операций:

1. Раскройка материала и изготовление заготовок плат на дисковых ножницах;

2. Нанесение рисунка схемы кислотостойкой краской;

3. Травление схемы;

4. Удаление защитного слоя краски;

5. Крацовка;

6. Нанесение защитной эпоксидной маски;

7. Горячее лужение мест пайки;

8. Штамповка;

9. Маркировка;

10.Подготовка платы;

11.Подготовка выводов навесных элементов;

12.Установка элементов на плату;

13.Пайка элементов на плате;

14.Технический контроль;

15.Регулировка;

16.Технический контроль.

Рассмотрим подробней некоторые из этих основных операций.

1. Раскройка материала и изготовление заготовок плат. Резка материала на технологические заготовки (полосы) производится на дисковых ножницах. Этот метод позволяет, в отличие от резки на дисковой плите, повысить производительность, полностью исключить засорение атмосферы помещения гетинаксовой или стеклотекстолитовой пылью и сократить расходы материала. Из полос материала на кривошипном прессе штампуют технологические заготовки плат. Заготовки имеют технологический припуск 2![]() 6 мм по контуру. В заготовках одновременно вырубаются технологические базовые отверстия, которые в большинстве случаев в готовых печатных блоках служат крепежами.

6 мм по контуру. В заготовках одновременно вырубаются технологические базовые отверстия, которые в большинстве случаев в готовых печатных блоках служат крепежами.

2. Нанесение рисунка схемы кислотостойкой краской. Заготовки плат поступают на автомат стеклографической печати, который кислотостойкой краской наносит рисунок схемы. Стеклографический станок-автомат, имеет два загрузочных бункера, в которые закладываются по 300 заготовок плат. Заготовки по одной забираются движущимися двухсторонним вакуумным столом, который подаёт их в рабочую позицию нанесения рисунка, т.е. под сетку-трафарет. Как только заготовка стала в рабочую позицию нанесения рисунка, автоматически осуществляется движение ракеля, который продавливает краску через сетку-трафарет. После этого стол поворачивается, забирая плату из-под сетки-трафарета, вакуум снимается и плата с нанесённым рисунком по склизу спадает в сушило. Такой же цикл выполняется и на другой стороне стола. Платы по очереди забираются из левого и правого бункеров и соответственно сбрасываются после нанесения рисунка в левое и правое термодинамическое сушило. Время одного цикла -– 8 сек., ритм выхода платы – 4 сек. Производительность автомата – 900 оттисков в час. Автомат регулируется на различные размеры плат (заготовок) от 190´50 мм до 400´20 мм. В условиях серийного производства автомат обслуживается одним наладчиком.

3. Травление схемы. Платы с нанесённым рисунком подвергаются травлению, которое выполняется на специальном полуавтоматическом агрегате. Агрегат травления конструктивно представляет собой поточную линию, через которую на жгутовом транспортире проходят платы. В процессе движения производится их обработка. Травление осуществляется раствором хлорного железа с плотностью 1,35¸1,40. На агрегате выполняются следующие операции:

1. Вытравливание фольги в местах, незащищённых краской;

2. Удаление остатков травления с платы методом обдува струёй воды;

3. Промывка плат водой двухсторонним дождеванием;

4. Сушка плат струёй горячего (t = 60¸70°C) воздуха.

Для интенсификации процесса травления раствор хлорного железа, подаваемый насосом в растворительные форсунки, подогревается до 35 – 40 °С газом в специальных баках. Все основные узлы агрегата выполнены из титановых сплавов или неметаллических материалов, стойких в растворе хлорного железа. Скорость движения транспортёра может регулироваться в диапазоне 0,5 – 0,8 м/мин специальным ступенчатым редуктором. Она определяется травящей способностью раствора хлорного железа. Полезная ширина транспортёра 450 мм. Габариты обрабатываемых плат от 50´150 мм до 450´450 мм. Производительность агрегата 13,5¸21,5 м2/ч. Обслуживается агрегат одним человеком.

4.Удаление защитного слоя краски. Удалить краску можно различными растворителями: ацетоном, растворителем №646, уайт-спиртом, дихлорэтаном, трихлорэтаном, и другими. Однако все эти процессы с перечисленными растворителями связаны с существенной вредностью для организма человека, пожарной и взрывоопасностями. Поэтому в промышленности разрабатываются и способы удаления краской гидропульпой, по принципу гидропескоструйной обработки. Специальный полуавтоматический агрегат, производит удаление краски струёй воднопесчаной пульпы, поступающий из сопел специальной гидропушки, под давлением 1,5 атм.Плата загружается в приёмный механизм и с помощью группы подающих, вертикально расположенных резиновых валиков, транспортируется через камеры агрегата. Затем подаётся в камеру промывки и сушки. Такой способ удаления краски полностью исключает все неприятности химических способов. Кроме этого, одновременно с краской с печатных проводников удаляется оксидная плёнка. На данной установке можно обрабатывать платы размерами от 200´50 мм до 500´250 мм. В установке предусмотрено три скорости подачи заготовок 2,1; 1,56; 1,12 м/мин., обеспечивающие среднюю производительность 120 погонных метров в час или 18 м2/час. Установка обслуживается одним человеком.

5. Горячее лужение мест пайки. После нанесения эпоксидной маски и полимеризации, платы поступают на автоматический агрегат горячего лужения, на котором они проходят операцию лужения, промывки и сушки. Печатные платы стойкой (рисунок вниз) загружаются в автоматический бункер, из которого специальным толкателем по одной подаются под валки привода. Передвигаясь в торец одна за другой по направляющим, платы проходят последовательно под двумя волнами припоя (сплав типа Розе, температура плавления +95°С). Сплав Розе защищает покрытие проводников печатной платы от окисления во время её хранения до момента её последующей обработки. Излишки припоя снимаются ракелем из термостойкой резины и возвращаются в ванну с припоем. Из жёстких направляющих плата попадает на жгутовой транспортёр, двигаясь по которому последовательно проходит операцию промывки горячей водой (60 - 70°С) и сушки горячим воздухом (80 - 90°С), скорость движения платы в агрегате 0,7м/мин, температура припоя 145°С. Максимальная ширина обрабатываемых плат 250 мм. Производительность установки от 4 до 16 м2/ч, зависит от размера обрабатываемых плат.

Похожие работы

... мире, и включает в себя новейшие достижения науки и техники. Потребительские качества, которыми он обладает приведены в таблице 1. Таблица 1. Потребительские характеристики ультразвукового обогревателя фирмы «Невотон» Наименование характеристики Показатель Размеры, см 120 х 58 х 1 Вес, г 300 Площадь обогреваемого помещения, м2 20 Количество потребляемой электроэнергии, кВт 0,5 ...

0 комментариев