Навигация

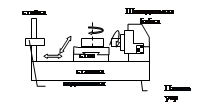

012 Сверлильная

Вертикально-сверлильный станок 2Г175 [4]

Наибольший диаметр отверстия – 75 мм

Число оборотов шпинделя 12 – 800 мин-1

Режущий инструмент: зенковка 2х = 900; ГОСТ 6694-73

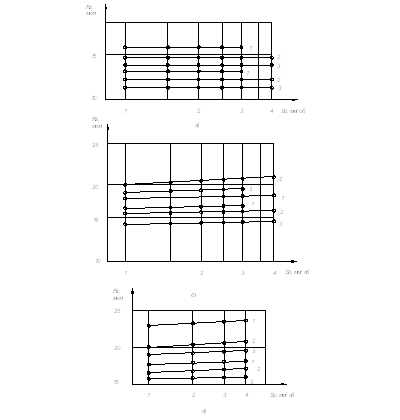

4.3. Расчёт режимов резания005 Карусельно-фрезерная

Глубина резания t=1,0

длина резания еРез = 130 мм

длина подвода, врезания, перебег фрезы у = 20мм [12]

длина рабочего хода ерх = еРез + у = 130 + 20 = 150 мм

подача на зуб фрезы Sz = 0,15 мм/зуб [12]

стойкость инструмента Тр = ТмКф λ

Тм – табличные значения стойкости, Тм = 90 миин [ ]

Кф – коофициэнт, учитывающий количество инструментов в наладке Кф = 1 [12]

λ – коэффициент времени резания; λ = еРез / ерх = 130 / 150 = 0,86 > 0,7

Тр = Тм = 90 мин

Скорость резания V = Vт*К1*К2*К3

К1 – коэффициент, учитывающий размеры обработки

К2 – коэффициент, учитывающий вид обрабатываемого материала

К3 – коэффициент, учитывающий стойкость и материал инструмента

Vт = 220 м/мин [12], К1 = 1, К2 = 0,9, К3 = 1;

V = 220 * 0,9 * 1* 1 = 198 м/мин

Число оборотов шпинделя n =

Минутная подача Sм = Sz *Z * n = 0,15 * 5,485 = 73 мм/мин

число оборотов стола nст = Sм / Пdрасп = 73 / 3,14 * 800 = 0,03 мин

dрасп = 800 мм (по паспорту станка)

Машинное время на 1 оборот станка

Тм = 1 / nст = 1 / 0,03 = 33,3 мин

На столе станка можно расположить 6 деталей тогда время цикла:

Тц = 33,3 / 6 = 5,55 мин

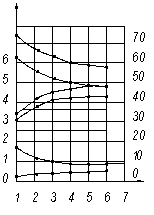

010 Токарная

1 переход

Глубина резания t = 1,0 мм

Длина резания еРез = (160 – 56) / 2 = 52 мм; у = 2+6 = 8 мм

Длина рабочего хода ерх = еРез + у = 52 + 8 = 60 мм

подача на оборот S0 = 0,3 мм/об [12]

стойкость инструмента Тр = Тм * λ = 120 мин

Тм = 50 мин [12];

λ = еРез / ерх = 52 / 60 = 0,86 > 0,7

Тм = 120 мин

Скорость резания V = Vт * К1 * К2 * К3 = 100 * 0,9 * 1,15 * 1,05 = 109 м/мин

Число оборотов шпинделя n =

Машинное время Тм = ерх / Son = 60 / (0,3 * 200) = 1 мин

2 переход

Глубина резания t = 0,5 мм

Длина резания еРез = 52 мм; у = 8 мм [12]

Длина рабочего хода ерх = еРез + у = 52 + 8 = 60 мм

подача на оборот S0 = 0,1 мм/об

Скорость резания V = Vт * К1 * К2 * К3 = 120 * 0,9 * 1,15 * 1,05 = 130 м/мин

Число оборотов шпинделя n =

Корректируем по паспорту: Пn = 280 мин -1

Машинное время Тм = ерх / Son = 60 / (0,1 * 280) = 2,14 мин

3 переход

Глубина резания t =

Длина резания еРез = 30 мм;

длина подвода, вращение, перебег резца у = 8 мм [12]

Длина рабочего хода ерх = еРез + у = 30 + 8 = 38 мм

Стойкость резца Тр = Тм λ =120 мин

λ = еРез / ерх = 30 / 38 = 0,78 > 0,7

Скорость резания V = Vт * К1 * К2 * К3 = 135 * 0,9 * 1,15 * 1,0 = 140 м/мин

Число оборотов шпинделя n =

Машинное время Тм = ерх / Son = 38 / (0,3 * 750) = 0,17 мин

4 переход

Глубина резания t

Длина резания еРез = 30 мм; у = 8 мм [12]

Длина рабочего хода ерх = еРез + у = 30 + 8 = 38 мм

Скорость резания V = Vт * К1 * К2 * К3 = 155 * 0,9 * 1,15 * 1,0 = 160 м/мин

Число оборотов шпинделя n =

Машинное время Тм = ерх / Son = 38 / (0,1 * 850) = 0,45 мин

5 переход

Глубина резания t = 1,0 мм

Длина резания еРез =1 мм; у = 3 мм [12]

Длина рабочего хода ерх = еРез + у = 1 + 3 = 4 мм

Подача на оборот S0 =0,1 мм/об

Скорость резания V = 160 м/мин

Число оборотов шпинделя n =

Машинное время Тм = ерх / Son = 4 / (0,1 * 850) = 0,45 мин

015 Сверлильная

1 переход

Глубина резания t = 1,0 мм

Длина резания еРез =1,0 мм; у = 4 мм [12]

Длина рабочего хода ерх = еРез + у = 1 + 4 = 5 мм

Подача на оборот S0 =0,75 мм/об [12]

Скорость резания V = Vт * К1 * К2 * К3 = 17 * 0,9 * 1,15 * 1,0 = 17,6 м/мин

Число оборотов шпинделя n =

Машинное время Тм = ерх / Son = 5 / (0,25 * 93) = 0,21 мин

017 Сверлильная

1 переход

Центровать Æ2,5

Глубина резания t = D / 2 = 2,5 / 2 = 1,25 мм

Подача на оборот S0 =0,04 мм/об

Стойкость сверла Т= 20 мин [12]

Скорость резания V = Vт * К1 * К2 * К3 = 22 * 0,55 * 1,25 * 1,0 = 15 м/мин

Число оборотов шпинделя n =

Корректируем по паспорту Пn =2000 мин-1

Действительная скорость резца

Vд =

Минутная подача Sн = S0 * n = 0,06 * 2000 =120 мм/мин

Корректируем по паспорту станка Sн = 100 мм/мин

Машинное время Тм = ерх / Sн , где

ерх – длина рабочего хода, мм

ерх = ерез + у = 4 + 2 = 6 мм,

ерез = 4мм; у = 2 мм [12]

Машинное время Тм = ерх / Sн = 6 / 100 = 0,06 мин

Похожие работы

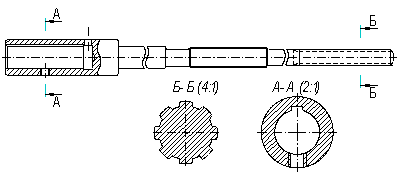

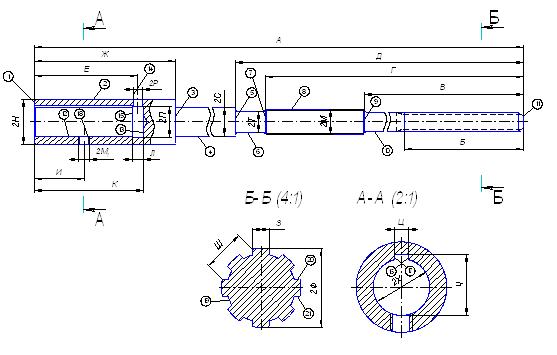

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... удельный вес, всего 5-7% (ГПС распространены в Японии, США, Швеции и др.) Основным конструктивным элементом ГПС является ГПМ - гибкий производственный модуль - единица технолог. Оборудования, функционирующая автоматически, обладающая свойством автоматизированной переналадки и имеющая возможность встраивания в ГПС. Разновидностью ГПМ является РТК - роботизированный технологический комплекс ( ...

0 комментариев