Навигация

Описание общих принципов функционирования АСУ ТП УПСА

3.1.1.2 Описание общих принципов функционирования АСУ ТП УПСА

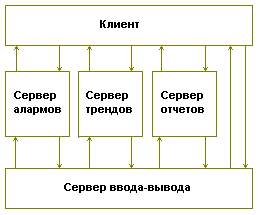

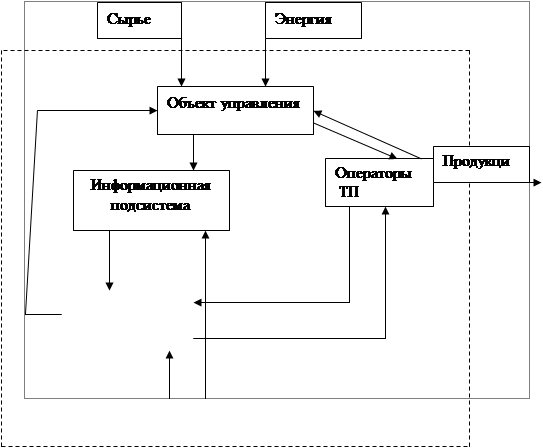

Работа АСУ ТП УПСА совместно с технологическим оборудованием дает возможность реализовать в реальном времени функции оперативного контроля технологических параметров процесса и состояния, их отображения на постах управления УПСА, выдачи рекомендаций оперативному персоналу.

АСУ ТП УПСА функционирует в информационно-советующем режиме, с оперативным представлением информации и предупреждающих сообщений на экранах ВТА-2000, при минимуме операций ручного ввода.

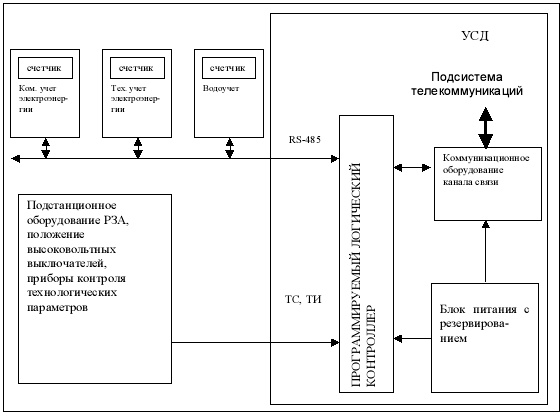

Подсистема нижнего уровня "Параметры" обеспечивает:

· сбор информации о ходе процесса на УПСА, первичную обработку, пересылку на верхний уровень;

· прием из внешней (по отношению к АСУ ТП УПСА) подсистемы "Электричество" информации о сливе на печах №1 и №2 и пересылку на верхний уровень;

· прием из внешней (по отношению к АСУ ТП УПСА) подсистемы "МНЛЗ" информации о массе разлитой стали и пересылку на верхний уровень;

· прием из внешней (по отношению к АСУ ТП УПСА) подсистемы "Сталь" информации о химическом составе и температуре стали в ковше, пересылку на верхний уровень.

Подсистема верхнего уровня "Диспетчер" обеспечивает:

· прием информации из подсистемы "Параметры", обработку, вычисление расчетных параметров;

· прием информации с клавиатур ВТА-2000 на постах управления УПСА, обработку полученной информации;

· формирование видеограмм и вывод их на экраны ВТА-2000 на постах управления УПСА, а также по требованию и на экран ПК, на котором реализован верхний уровень.

Подсистема верхнего уровня "Обработка" обеспечивает:

· выделение требуемой информации из файла базы данных;

· формирование документов: паспорт, протокол, графический протокол, графики параметров продувки для заданной обработки;

· формирование справок по расходу ферросплавов и инертного газа на УПСА за заданный промежуток времени.

3.1.1.3 Пользователями системы в частности оперативного контроля хода процесса обработки стали в ковше является оперативный персонал УПСА. В части формирования документов и анализа хода обработки стали на УСПА – инженер по сопровождению АСУ ТП УПСА, мастер УПСА.

3.1.1.4 Совместимость АСУ ТП УПСА с АСУ других уровней и других функциональных назначений. АСУ ТП УПСА односторонне связана с подсистемой "Сталь" для приема температуры и химического анализа, относящихся к УПСА, с подсистемой "МНЛЗ" для приема данных о признаке разливки и весе разлитой стали на МНЛЗ №№ 1и 2 и подсистема "Электричество" для приема информации о сливе на печи №№ 1 и 2.

3.1.2 Назначение АСУ ТП УПСА

АСУ ТП предназначена для автоматизации функций оперативного контроля и управления технологическим процессом обработки стали в ковше на УПСА с целью повышения качества обработки на установке, что дает снижение брака по поверхностным дефектам при разливке на МНЛЗ, снижения расхода фурм на продувку.

АСУ ТП УПСА реализует следующие функции:

- информационные функции:

· контроль технологических параметров;

· контроль состояния оборудования;

· представление информации технологическому персоналу;

· формирование и печать учетных документов;

- управляющие функции:

· выдача оперативному технологическому персоналу рекомендаций по управлению (по состоянию фурмы).

3.1.3 Описание параметров, использующихся в АСУ ТП УПСА

1. Номер УПСА – классифицируется по номеру сообщения из подсистемы "Параметры", либо по номеру порта, с которого поступила информация. Формат: #

2. Номер печи – из подсистемы "Параметры", либо берется из параметра 8. Формат: #

3. Номер плавки – из подсистемы "Параметры", либо берется из параметра 8. Формат: # # # #

4. Код марки стали – с ВТА-2000 на постах управления УПСА.

Формат: # #

5. Марка стали – читается из файла-марочника для введенного параметра "Код марки". Формат: # # # # # # # # # #

6. Масса Al – с ВТА-2000 на постах управления УПСА. Формат: # # #

7. Масса кокса – с ВТА-2000 на постах управления УПСА.

Формат: # # #

8. Номер плавки в формате X X X X X: старшая цифра – номер печи (п.2), остальные четыре – номер плавки (п.3) – с ВТА-2000 на постах управления УПСА, либо формируется по значениям параметров 2 и 3. Формат: # # # # #

9. Дата обработки плавки (начало обработки плавки).

Формат: # # / # # / # #

10. текущая дата – внутренний параметр. Формат: # # / # # / # #

11. Текущее время – внутренний параметр. Формат: # # : # #

12. Время начала обработки плавки – внутренний параметр, формируется при возникновении ситуации "начало обработки плавки".

Формат: # # : # #

13. Время окончания обработки плавки – внутренний параметр, формируется по ходу процесса обработки плавки. Формат: # # : # #

14. Продолжительность обработки плавки – внутренний параметр.

Формат: # # : # #

15. общая продолжительность продувки плавки (суммарное время всех продувок) – внутренний параметр. Формат: # # : # #

16. Текущее положение фурмы – из подсистемы "Параметры".

Формат: # . #

17. Контрольное положение фурмы (вне ковша, верх, низ ковша) – из подсистемы "Параметры". Формат: #

18. Резерв.

19. Состояние клапана подачи газа (открыт – закрыт) – из подсистемы "Параметры". Формат: #

20. давление перед фурмой – из подсистемы "Параметры". Формат: # . #

21. Мгновенный расход газа – из подсистемы "Параметры".

Формат: # # . #

22. Интегральный расход газа на продувку (сумма интграьных раходов по всем продувкам). Формат: # # . #

23. Средний мгновенный расход газа за всю продувку – расчетный параметр. Формат: # # . #

24. Резерв.

25. Табельный номер оператора – с ВТА–2000 на постах управления УПСА. Формат: # # # #

26. Номер бригады – с ВТА–2000 на постах управления УПСА. Формат: #

27. Признак начала продувки (по факту) - расчетный (1 – продувка, 0- нет продувки). Формат: #

28. Время начала текущей продувки – расчетный параметр, формируется при получении сигнала "клапан подачи газа открыт".

Формат: # # : # #

29. продолжительность текущей продувки – расчетный параметр.

Формат: # # : # #

30. Интегральный расход газа на текущей продувке – расчетный параметр. Формат: # # . #

31. Средний мгновенный расхода газа за текущую продувку – расчетный параметр. Формат: # # . #

32. Признак разливки на МНЛЗ №1– поступает из подсистемы "Параметры". Формат: #

33. Резерв.

34. Масса разлитого на МНЛЗ №1 металла – из подсистемы "Параметры". Формат: # # # . #

35. Продолжительность разливки на МНЛЗ №1 – расчетный параметр.

Формат: # # : # #

36. Масса разлитого на МНЛЗ №2 металла – из подсистемы "Параметры". Формат: # # # . #

37. Продолжительность разливки на МНЛЗ №2 – расчетный параметр. Формат: # # : # #

38. Назначение плавки (МНЛЗ – 0, состав -1) – с ВТА-2000 на постах управления УПСА. Формат: #

39. Признак разливки на МНЛЗ №2 – поступает из подсистемы "Параметры". Формат: #

Параметры, связанные с дозированием сыпучих

Индекс номера РБ:

1 – РБ1, 2 – РБ2, 3 – РБ3, 4 – РБ4; 5 – РБ5, 6 – РБ6.

40. Код материала в РБ(i) из списка: 1 – ФС65, 2 – ФС75, 3 – SiMn, 4 – ФХ, 5 – ФХУ, 7 – шпат, 8 – сечка – с ВТА-2000 на постах управления УПСА. Формат: #

41. Вид материала в РБ(i) – загружается из справочного файла по значению п.40. Формат: # # # # # # #

42. Количество материала из РБ(i) накопленное в ВД (РБ1 и РБ2 – в ВД1, РБ3 и РБ4 – в ВД2, РБ5 и РБ6 – в ВД3) – рассчитывается по п.49 и п.45. Формат: # # #

43. Разовая отдача сыпучих из РБ(i), накопленных в ВД в ковш (РБ1 и РБ2 – из ВД1, РБ3 и РБ4 – ВД2, РБ5 и РБ6 – из ВД3) – рассчитывается по п.49 и п.45. Формат: # # #

44. Полный (на данный момент) расход сыпучих из РБ(i) отданных в ковш – расчетный параметр. Формат: # # # #

45. Состояние питателя РБ(i) (вкл. – выкл.) – из подсистемы "Параметры". Формат: #

46. Резерв.

47. Куда развернута фурма (0 – в кассету, 1 – в ковш). Формат: #

Индекс номера ВД

1 – ВД1, 2 – ВД2, 3 – ВД3

48. Состояние затвора ВД(i) (откр. – закр.) - из подсистемы "Параметры". Формат: #

49. Текущий вес материала в ВД(i) – из подсистемы "Параметры". Формат: # # #

50. Резерв.

51. Качество управления (по результатам обработки – по ее окончании) – расчетный параметр. Формат: # #

52. Резерв.

53. Признак того, что имело место нарушение (1 – отдача сыпучих при опущенной фурме, 2 – продувка с заметалленной фурмой, 3 - продувка с укороченной фурмой), то есть, было ли это событие хотя бы раз в течение обработки плавки – расчетный параметр. Формат: #

54. Признак того, что имеет место (в настоящее время) нарушение - расчетный параметр. Формат: #

55. Признак слива на печи №1 – из подсистемы "Параметры". Формат: #

56. Признак слива на печи №2 – из подсистемы "Параметры". Формат: #

57. Резерв.

Параметры химанализа

Номер рассматриваемого химанализа

DSP – последний непустой с печи

MIN – нижняя граница химсостава

MAX – верхняя граница химсостава

DELTA – непопадание в диапазон по химсоставу

FST – первый химанализ на УПСА

LAST – последний полученный химсостав на УПСА

DSP1, DSP2 – химанализ, привязанный к печи

LAST1, LAST2 – химанализ, привязанный к УПСА

58. Время получения химанализа t(i) – из подсистемы "Параметры". Формат: # # : # #

59. код пробы химанализа К(i) из – подсистемы "Параметры".

Формат: # #

60. [C](i) – из подсистемы "Параметры". Формат: # . # #

61. [Mn](i) – из подсистемы "Параметры". Формат: # . # #

62. [Si](i) – из подсистемы "Параметры". Формат: # . # #

63. [P](i) – из подсистемы "Параметры". Формат: # . # #

64. [S](i) – из подсистемы "Параметры". Формат: # . # #

65. [Cr](i) – из подсистемы "Параметры". Формат: # . # #

66. [Ni](i) – из подсистемы "Параметры". Формат: # . # #

67. [Cu](i) – из подсистемы "Параметры". Формат: # . # #

68. [Al](i) – из подсистемы "Параметры". Формат: # . # #

69. [Mo](i) – из подсистемы "Параметры". Формат: # . # #

70. [B](i) – из подсистемы "Параметры". Формат: # . # #

71. Номер плавки химанализа. Формат: # # # # #

Параметры температуры

Номер рассматриваемого замера

DSP – последний непустой с печи

MIN – нижняя граница по температуре

MAX – верхняя граница по температуре

DELTA – непопадание в диапазон по температуре

FST – первый замер температуры на УПСА

LAST – последний замер температуры на УПСА

DSP1, DSP2 – температура, привязанная к печи

LAST1, LAST2 – температура, привязанная к УПСА

72. Время замера температуры t(i) – из подсистемы "Параметры". Формат: # # : # #

73. Температура стали T(i) – из подсистемы "Параметры".

Формат: # # # #

74. Резерв.

75. % заметалливания фурмы – расчетный параметр. Формат: # #

76. Укорочение фурмы – расчетный параметр. Формат: # . #

77. Глубина погружения фурма – расчетный параметр. Формат: # . #

4 ОТОБРАЖЕНИЕ ИНФОРМАЦИИ В АСУ ТП УПСА

В АСУ ТП УПСА отображение информации осуществляется в виде экранных форм и печатных документов, которые отражают комплексную информацию о ходе обработки металла в ковше. Ретроспективная обработка архивной информации, формирование отчетных документов и представление информации о ходе обработки стали на УПСА в графическом виде, осуществляется по средствам подсистемы " Обработка". На рисунках 15-19 представлены паспорт и графические протоколы обработки плавки.

Формирование видеограмм и вывод их на экраны ВТА-2000 на постах управления УПСА, а также по требованию и на экран ПК обеспечивает подсистема "Параметры". Видеограммы, изображенные на рисунках 20-25, позволят анализировать динамику процесса доводки стали по химическому составу в ковше и выработать оптимальные управленческие решения.

Паспорт обработки плавки

Плавка # # # # # УПСА # Марка стали # # # # # # # # # #

Дата обработки # # / # # / # # Длительность продувки, мин # . # #

Начало обработки # # : # # : # # Средний расход газа, м3/ч # . # #

Окончание обработки # # : # # : # # Интегральный расход газа, м3 # . # #

Т до обработки # # # # Т после обработки # # # # Замечания по Т # # # #

Продувки

Начало продувки # # : # # : # #

Длительность # # : # # : # #

Средний расход, м3/ч # # . # #

Общий расход, м3 # # . # #

Ферросплавы

| РБ1 | РБ2 | РБ3 | РБ4 | РБ5 | РБ6 | |

| Материал | # # # # # | # # # # # | # # # # # | # # # # # | # # # # # | # # # # # |

| Кол-во | # # # # | # # # # | # # # # | # # # # | # # # # | # # # # |

Химанализ

| Время | №пр | [C] | [Mn] | [Si] | [P] | [S] | [Cr] | [Ni] | [Cu] | [Al] | [Mo] | [B] | |||||||

| # # : # # | # # # | # . # # # | # . # # # | # . # # # | # . # # # | # . # # # | # . # # # | ||||||||||||

| # # : # # | # # # | # . # # # | # . # # # | # . # # # | # . # # # | # . # # # | # . # # # | ||||||||||||

Замечания по химсоставу и технолгии

# # # # # # # # # # # #

продувка с заметалленной фурмой

Рисунок 15 – Паспорт обработки плавки

| Рисунок 16 – Графики параметров продувки |

| Рисунок 17 – Графический протокол |

| Рисунок 18 – Графики дозирования |

| Время | Сообщение | Значение |

| 12:06:41 | Номер плавки с последнего химанализа с печи №1 | 12874 |

| 12:06:42 | Состояние клапана подачи газа | Открыт |

| 12:06:47 | Мгновенный расход газа, м3/ч | 45 |

| 12:06:50 | Разовая отдача ферросплавов в ковш из РБ1, кг | 450 |

| 12:07:00 | Давление перед фурмой, атм | 4.52 |

| 12:07:00 | Состояние клапана подачи газа | Закрыт |

| 12:07:21 | Код материала в РБ3, кг | SiMn |

| 12:07:25 | Разовая отдача ферросплавов в ковш из РБ3, кг | 100 |

| 12:07:32 | Состояние клапана подачи газа | Открыт |

| 12:07:35 | Мгновенный расход газа, м3/ч | 45 |

| 12:07:45 | Давление перед фурмой, атм | 4.52 |

| 12:17:30 | Состояние клапана подачи газа | Закрыт |

| 12:17:36 | Код материала в РБ4, кг | CaF2 |

| 12:17:37 | Разовая отдача ферросплавов в ковш из РБ4, кг | 100 |

| 12:17:40 | Код материала в РБ5, кг | Сечка |

| 12:17:41 | Разовая отдача ферросплавов в ковш из РБ5, кг | 200 |

| 12:17:50 | Состояние клапана подачи газа | Открыт |

| 12:17:52 | Мгновенный расход газа, м3/ч | 45 |

| 12:27:55 | Давление перед фурмой, атм | 4.52 |

| 12:27:55 | Состояние клапана подачи газа | Закрыт |

Рисунок 19 – Протокол обработки плавки

Рисунок 20 – Видеограмма Ф1. «Параметры продувки»

Рисунок 21 – Видеограмма Ф2. «Ввод данных»

Рисунок 22 – Видеограмма Ф3. «Ввод марки стали»

Рисунок 23 – Видеограмма Ф4. «Ферросплавы»

Рисунок 24 – Видеограмма Ф5. «Начальник смены»

Рисунок 25 – Видеограмма Ф6. «Состояние оборудования»

5 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

В данном дипломном проекте рассматривается автоматизированная система сбора, обработки и отображения информации при внепечной обработке стали на УПСА, которую предлагается внедрить в ЭСПЦ-2 ООО "Сталь КМК" без технической остановки. Автоматизированная система является дублирующей, то есть оборудование, которое применялось до этого, не ликвидируется, а также принимает участие в производственном процессе.

В результате внедрения автоматизированной системы может быть снижен удельный расход охладителей, что влечет за собой экономию материальных ресурсов, уменьшает трудоемкость выполнения операций работниками цеха. Также уменьшается количество отходов производства и, как следствие уменьшается брак и повышается технологический выход годного.

При внедрении автоматизированной системы сбора, обработки и отображения информации при внепечной обработке стали на УПСА приведены затраты, необходимые для закупки оборудования, транспортировки и его монтажа.

Затраты на монтаж оборудования принимаются 5% от прейскурантной цены (стоимости приобретения). Транспортно-заготовительные расходы принимаются в размере 8%. Процент амортизации составляет 16%, так как автоматизированная система предполагает пятилетний срок службы.

Расчет стоимости оборудования произведен в таблице 7, где одновременно определяются суммы амортизационных отчислений.

Таблица 7 - Расчет стоимости оборудования и амортизационных отчислений

| Наименование | Количество | Стоимость приобретения | Затраты на монтаж, руб. | Транспортно-заготовительные расходы, руб. | Первоначальная стоимость, руб. | Амортизационные отчисления | ||

| Прейскурант, руб/ед. | Сумма, руб. | % | Сумма, руб. | |||||

| Микропроцессорная техника | 2 | 22000 | 44000 | 2200 | 3520 | 49720 | 16 | 7955.2 |

| Преобразователь Ш-78 | 2 | 7000 | 14000 | 700 | 1120 | 15820 | 16 | 2531.2 |

| Табло | 2 | 1500 | 3000 | 150 | 240 | 3390 | 16 | 542.4 |

| Итого | 61000 | 3050 | 4880 | 68930 | 11028.8 | |||

Таким образом, для внедрения системы необходимы капитальные затраты в размере 68930 рублей.

Для обоснования необходимости внедрения разработанной в данном дипломном проекте системы сбора, обработки и отображения информации при внепечной обработке стали на УПСА, целесообразно рассмотреть ее влияние на себестоимость стали. Калькуляция себестоимости 1 тонны стали для ЭСПЦ -2 КМК приведена в таблице 8.

Таблица 8 - Калькуляция себестоимости 1 тонны стали.

| Наименование статей расхода | Цена, руб. | На единицу (до внедрения системы) | На единицу (после внедрения) | ||

| Количество | Сумма, руб. | Количество | Сумма, руб. | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. Чугун передельный твердый | 1450.54 | 0.0523 | 75.863 | 0.0523 | 75.863 |

| Лом чугунный ЛЧИ | 487.87 | 0.0007 | 0.342 | 0.0007 | 0.342 |

| Лом чугунный 22А | 325.06 | 0.0066 | 2.145 | 0.0066 | 2.145 |

| Итого: | 0.0596 | 78.35 | 0.0596 | 78.35 | |

| 2. Ферросплавы: | |||||

| Силикомарганец | 9274.45 | 0.00327 | 30.327 | 0.00320 | 29.678 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Ферросилиций ФС65 | 5134.12 | 0.01245 | 63.92 | 0.01220 | 62.636 |

| Ферросилиций ФС75 | 7047.86 | 0.00453 | 31.927 | 0.00444 | 31.292 |

| Алюминий | 13319.37 | 0.00253 | 33.698 | 0.00253 | 33.698 |

| Итого: | 0.02278 | 159.872 | 0.02237 | 157.304 | |

| 3. Лом и отходы: | |||||

| Лом стальной 3А | 497.682 | 0.933347 | 464.51 | 0.933347 | 464.51 |

| Лом стальной 2А | 485.890 | 0.144029 | 69.982 | 0.144029 | 69.982 |

| Лом стальной 5А | 374.87 | 0.003682 | 1.380 | 0.003682 | 1.380 |

| Лом стальной 3А пакет. | 627.16 | 0.000452 | 0.283 | 0.000452 | 0.283 |

| Скрап Cu | 5514.69 | 0.000012 | 0.066 | 0.000012 | 0.066 |

| Скрап чугунный | 2390.56 | 0.000348 | 0.832 | 0.000348 | 0.832 |

| Стружка от 15А | 292.56 | 0.000167 | 0.049 | 0.000167 | 0.049 |

| Отходы легированные | 538.54 | 0.003204 | 1.725 | 0.003204 | 1.725 |

| Итого металлолома: | 1.085241 | 538.828 | 1.085241 | 538.828 | |

| Итого металлошихты: | 1.167621 | 777.050 | 1.167211 | 774.482 | |

| 4. Брак: | |||||

| Брак по поверхности | 491.66 | 0.006046 | 2.973 | 0.006046 | 2.973 |

| Брак 1-го передела | 494.00 | 0.000064 | 0.032 | 0.000064 | 0.032 |

| Брак-скрап аварийный | 321.854 | 0.001602 | 0.516 | 0.001602 | 0.516 |

| Итого брака: | 0.007712 | 3.520 | 0.007712 | 3.520 | |

| 5. Отходы производства: | |||||

| Обрезь | 490.89 | 0.024521 | 12.037 | 0.024521 | 12.037 |

| Окалина | 54.757 | 0.004263 | 0.233 | 0.003410 | 0.187 |

| Скрап | 360.472 | 0.008475 | 3.055 | 0.00678 | 2.444 |

| Пыль электродная | 15.530 | 0.013414 | 0.208 | 0.013414 | 0.208 |

| Угар | - | 0.109236 | 0 | 0.111374 | 0 |

| Итого отходов: | 0.159909 | 15.533 | 0.159499 | 14.876 | |

| Итого брака и отходов: | 0.167621 | 19.053 | 0.167211 | 18.396 | |

| Итого задано за вычетом отходов: | 1.000000 | 757.997 | 1.000000 | 756.086 | |

| 6. Добавочные материалы: | |||||

| Окалина | 53.573 | 0.0014 | 0.075 | 0.0014 | 0.075 |

| Кокс металлургический | 527.241 | 0.0386 | 20.352 | 0.0386 | 20.352 |

| Коксовая пыль | 621.01 | 0.004 | 2.484 | 0.004 | 2.484 |

| Известняк | 75.322 | 0.3458 | 26.046 | 0.3458 | 26.046 |

| Итого добавочных материалов: | 0.3898 | 48.957 | 0.3898 | 48.957 | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 7. Технологическое топливо | |||||

| Газ природный, м3 | 408.785 | 0.0787 | 32.171 | 0.0787 | 32.171 |

| Азот, м3 | 0.242 | 45.8 | 11.084 | 45.8 | 11.084 |

| Электроэнергия, кВт*ч | 261.82 | 0.9908 | 259.411 | 0.9908 | 259.411 |

| Пар, Пкал | 57.746 | 0.0359 | 2.073 | 0.0359 | 2.073 |

| Сжатый воздух, м3 | 29.276 | 0.2447 | 7.164 | 0.2447 | 7.164 |

| Вода техническая, м3 | 144.3 | 0.0173 | 2.496 | 0.0173 | 2.496 |

| Кислород, м3 | 0.729 | 36.8 | 26.827 | 36.8 | 26.827 |

| Итого: | 83.9674 | 341.227 | 83.9674 | 341.227 | |

| Фонд з/пл. | 75.111 | 75.111 | |||

| Отчисления на социальное страхование | 40% от фонда з/п | 30.044 | 30.044 | ||

| Амортизация | 155.552 | 155.552 | |||

| Погашение износа сменного оборудования | 3.237 | 3.237 | |||

| Электроды | 174.659 | 174.659 | |||

| Затраты на ремонт | 90.615 | 90.615 | |||

| В т.ч. ремонтный фонд | (20.835) | (20.835) | |||

| Содержание основных средств | 96.467 | 96.467 | |||

| Передвижение грузов | 14.092 | 14.092 | |||

| Разные расходы | 22.941 | 22.941 | |||

| В т.ч. охрана труда | (7.144) | (7.144) | |||

| Итого расходов по переделу | 1810.899 | 1808.988 | |||

| Общезаводские расходы | 235.885 | 235.885 | |||

| Потери от брака | 0.087 | 0.087 | |||

| Производственная себестоимость | 2046.871 | 2044.96 | |||

Внедрение автоматизированной системы сбора, обработки и отображения информации на УПСА позволит снизить расходы ферросплавов и уменьшить отходы производства за счет введения более точного контроля в ходе обработки стали в ковше за счет введения более точного контроля в ходе обработки стали в ковше и реализации усовершенствованных программ расчета вводимых добавок. В результате чего снизится плановая себестоимость одной тонны стали, и в качестве плана на отчетный период можно будет предложить более оптимальный вариант расхода присаживаемых в ковш добавок. Разработанная модель системы сбора, обработки и отображения информации при внедрении в реальные производственные условия снизит расход ферросплавов на 3%, а также отходы производства как окалина, скрап – на 20%. С учетом этого суммарное снижение расхода ферросплавов и отходов производства составит 0,00041 и 0,002562 т/т соответственно.

Постатейное изменение себестоимости показано в таблице .

Таблица 9 - Изменение стоимости ферросплавов и отходов производства.

| Наименование статьи расхода | Количество по плану, т/т | Цена, руб/т | Сумма, руб. |

| Ферросплавы: | |||

| Силикомарганец | 0.00327 – 0.0000981 = 0.00320 | 9274.45 | 29.678 |

| Ферросилиций ФС65 | 0.01245 – 0.000374 = 0.01220 | 5134.12 | 62.636 |

| Ферросилиций ФС75 | 0.00452 – 0.000136 = 0.00444 | 7047.86 | 31.292 |

| Отходы производства: | |||

| Окалина | 0.004263 – 0.000853 = 0.00341 | 54.757 | 0.187 |

| Скрап | 0.008475 – 0.001695 = 0.00678 | 360.472 | 2.444 |

Таким образом, стоимость ферросплавов после внедрения автоматизированной системы составит 29.678 + 62.636 + 31.292 = 123.606 руб. вместо существующей, равной 30.370 + 63.926 + 31.941 = 126.237 руб. (см. таблицу 8). Следовательно, снижение стоимости раскисления составит 126.237- 123.606 = 2.631 руб. Вместе с тем, в состав плана входит использование в раскислении и легировании алюминия, но на его расход разработанная система не повлияет. Таким образом, в результате внедрения системы сбора и обработки информации общая стоимость ферросплавов составит 123.606 + 33.378 = 157.344 руб. вместо 159.975 руб.

Cтоимость отходов производства после внедрения системы составит 0.187 + 2.444 = 2.631 руб. вместо имеющихся 0.233 + 3.055 = 3.288 рублей. Следовательно, с учетом составляющих данную статью компонентов, на которые автоматизированная система влияния не оказывает, общее снижение стоимости брака и отходов производства равно 19.054 – 18.397 = 0.657 рублей (см. таблицу 8).

Таким образом, производственная себестоимость с учетом амортизационных отчислений и выше приведенных данных, после внедрения автоматизированной системы составит 2044.96 руб/т. (см. таблицу 8).

Годовой экономический эффект рассчитывается по формуле:

(11)

где С1 и С2 – себестоимость 1 т стали соответственно до и после внедрения системы, руб.;

В – годовой выпуск металла, т/год;

Срок окупаемости разработанной системы рассчитывается по формуле:

(12)

где К – капитальные вложения в систему, руб.;

Экономические показатели внедрения автоматизированной системы сбора, обработки и отображения информации сведены в таблицу 10.

Таблица 10 – Экономические показатели внедрения АСУ сбора, обработки и отображения информации на УПСА

| Наименование статьи | Показатели до внедрения АСУ | Показатели после внедрения АСУ |

| Годовой выпуск металла, т | 338336 | 338336 |

| Капитальные вложения, руб. | 68930 | |

| Амортизационные отчисления, руб. | 155.552 | 155.756 |

| Расходы ферросплавов на 1 т стали, кг. | 0.02278 | 0.02237 |

| Отходы производства, кг. | 0.159923 | 0.157361 |

| Себестоимость 1 т стали, руб/т | 2046.871 | 2044.96 |

| Срок окупаемости, год | 0.107 | |

| Годовой экономический эффект, руб. | 645560.096 |

Учитывая вышеописанное, можно сделать вывод о целесообразности внедрения в реальные производственные условия разработанной в данном дипломном проекте системы.

6 ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ 6.1 Анализ условий труда на объекте проектирования 6.1.1 Анализ условий труда на УПСА в ЭСПЦ-2 ООО "Сталь КМК"

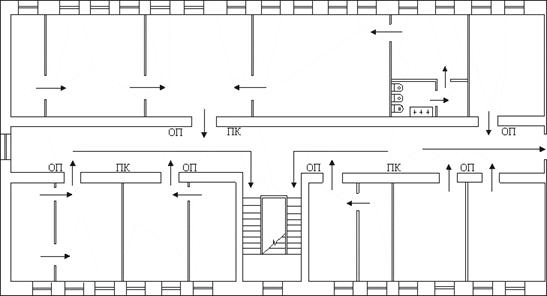

ЭСПЦ-2 размещен в закрытом здании. Планировка цеха соответствует последовательности производимых технологических операций, в результате чего исключается встречное движение сырья и готовой продукции, что важно для создания нормальных санитарно-гигиенических условий и безопасности труда.

При выполнении технологических операций работником используется оборудование, которое связано с применением электротока высокого напряжения и инертных газов (азот/аргон). Эксплуатация такого оборудования является ответственной технологической операцией, которая требует строгого выполнения требований безопасности.

К числу опасных и вредных факторов при работе оператора УПСА относятся:

- опасность травмирования на площадке под консольно-поворотным механизмом фурмы;

- травмирование передаточной тележкой для установки бухты с алюминиевой проволокой при запасовке в трайб-аппарат;

- опасность ожога: от шахты постановки кассет с фурмами,

при отборе проб металла и шлака,

при замере температуры жидкого металла в ковше,

от расплавленного металла или шлака при подрезке "козла";

- высокая яркость расплавленного металла и шлака;

- тепловое излучение расплавленного металла и шлака;

- загазованность окружающей среды при продувке металла;

- запыленность воздушной среды при транспортировке сыпучих, загрузке бункеров с ферросплавами для корректировки химсостава жидкого металла; выпуске стали и шлака в печном пролете;

- газовые выделения при работе газовых горелок и при сушке футеровок ковшей и печи;

- высокий уровень электромагнитных излучений;

- шум от работы различного технологического оборудования.

Наибольшую опасность в ЭСПЦ-2 представляют возможные взрывы при протекании различных процессов и большое количество оборудования, работающего под высоким напряжением.

Взрывы в цехе могут наблюдаться при контакте металла и шлака с водой; вследствие бурного протекания химических реакций при продувке, раскислении и разливке стали. Взрывы при контакте металла и шлака с водой могут происходить из-за утечки воды из устройства охлаждения фурмы. Также взрывы могут вызывать и ферросплавы, нарушая равновесие ванны. К мерам предупреждения взрывов относятся: недопустимость подачи раскислителей в пустой ковш; сушка ковшей; подача ферросплавов небольшими дозами; измельчение крупных кусков ферросплавов.

Электросталеплавильный цех относится к помещениям, особо опасным в отношении поражения электротоком, оборудование расположено на различной высоте и работает при высокой температуре окружающего воздуха и наличии пыли и газов.

Общее электроснабжение цеха осуществляется через цеховую подстанцию. Все подключения на ней осуществляются с помощью высоковольтной аппаратуры, обслуживание которой должно быть безопасным, так как напряжение достигает 10 кВ, а сила тока до 100 А. Подача и распределение электроэнергии по потребителям внутри цеха осуществляется по кабелям, проводам, шинам. Кабели уложены в специальных каналах, туннелях, трубах открыто вдоль стен. Токопровода в доступных для соприкосновения местах ограждены сетками. Все токоведущие части машин закрыты кожухами. Для защиты рабочих от поражения током оборудование снабжено защитным заземлением (в соответствии с ПУЭ-86/96).

Инфракрасное (тепловое) излучение играет определяющую роль при формировании микроклимата в ЭСПЦ-2 и оказывает неблагоприятное действие на организм трудящихся. Значительная площадь, занимаемая электросталеплавильным цехом, и неравномерность распределения источников тепловыделения в нем обуславливают неравномерный нагрев воздуха на различных его участках. Согласно СанПиН 2.2.4.548-96 повышение температуры воздуха по сравнению с наружной для горячих цехов допускается в пределах 5°С.

Оптимальные и допустимые величины температуры, относительной влажности и скорости движения воздуха (в соответствии с СанПиН 2.2.4.548-96) устанавливаются для рабочей зоны производственных помещений с учетом избытков явного тепла, тяжести выполняемой работы и сезонов года. Параметры микроклимата рабочей зоны должны соответствовать нормам, перечисленным в таблице 11.

Таблица 11 - Допустимые параметры микроклимата в рабочей зоне производственных помещений ЭСПЦ-2.

| Сезон года | Категория работ | Температура воздуха, °С | Относительная влажность воздуха, % | Скорость движения воздуха, м/с |

| Холодный и переходный периоды года | Легкая I Средней тяжести IIа Средней тяжести IIб Тяжелая III | 20-23 18-20 17-19 16-18 | 40-60 40-60 40-60 40-60 | ≤0.2 ≤0.2 ≤0.3 ≤0.3 |

| Теплый период года | Легкая I Средней тяжести IIа Средней тяжести IIб Тяжелая III | 22-25 21-25 20-22 18-21 | 40-60 40-60 40-60 40-60 | ≤0.2 ≤0.2 ≤0.4 ≤0.5 |

Сведения о максимальной запыленности и загазованности рабочего мета в ЭСПЦ-2 представлены в таблице 12.

Таблица 12 - Сведения о максимальной запыленности и загазованности рабочего места в ЭСПЦ-2.

| Рабочее место | Определяемое вещество | Количество замерных проб | ПДК, мг/м3 | Максимальная концентрация, мг/м3 | Средняя из всех проб, мг/м3 |

| Выпуск, пост управления сталевозом | Пыль | 2 | 4.0 | 14.7 | 13.7 |

| Оксид Mn | 2 | 0.05 | 0.2 | 0.193 |

Максимальная концентрация пыли и оксида марганца превышает ПДК на всех рабочих местах цеха: в печных пролетах печей №1, 2; в кабине крана на шихтовом дворе; на рабочей площадке шихтовщика; в бункерном отделении; на участке ремонта ковшей; на передвижной разливочной площадке у пульта управления; в пультах управления №1, 4; в кабинах крана №16, 24; на посту управления №2; на рабочей поверхности обработчика поверхностных пороков.

Для отвода из помещения выделяемого тепла, а также снижения концентрации пыли и газов в рабочей зоне максимально используется аэрация: приточные и вытяжные камеры группируются и размещаются вне производственных площадей, располагаясь на антресолях, во вставках между пролетами. На сталеразливочном участке воздух подается в рабочую зону на высоте 3.5-5 метров от пола. Скорость воздуха в проемах для локализации паров и газов составляет 0.15-0.25 м/с при отсосе тепла.

Производственный шум в цехе превышает санитарные нормы в печном, разливочном пролетах и других отделениях.

Вследствие многих технологических операций в ЭСПЦ-2 создаются неблагоприятные условия для труда обслуживающего персонала.

Во время обработки стали на УПСА происходят различные химические реакции, которые сопровождаются образованием различных газов. Эти газы содержат продукты выгорания электродов, железа, кремнезема, глинозема и других элементов, а также различные испарения.

В данном дипломном проекте разработана автоматизированная система сбора, обработки и отображения информации на УПСА, которая позволяет производить более точный контроль за ходом внепечной обработки стали благодаря применению специальных программ и алгоритмов, реализуемых посредством ЭВМ, что облегчает труд работников (оператора УПСА).

Автоматизированная система, разработанная в данном дипломном проекте, основывается на использовании средств вычислительной техники. Работа обслуживающего персонала производится сидя, стоя, или связана с ходьбой, не требует систематического физического напряжения и относится к категории "легкая". Монотонная работа за компьютером вызывает быструю утомляемость человека, приводит к ухудшению его здоровья и повышает расход энергии от 60 до 100%. Работники вычислительного центра (ВЦ) подвергаются воздействию вредных и опасных факторов производственной среды:

· опасность поражения электрическим током при контакте с токоведущими проводами, корпусами ЭВМ, оказавшимися под напряжением в результате пробоя изоляции;

· электромагнитные поля;

· статическое электричество;

· шум;

· неблагоприятные метеорологические условия;

· недостаточная освещенность;

· психоэмоциональное напряжение зрительного аппарата с появлением жалоб на неудовлетворенность работой, головную боль и др.

Опасные и вредные факторы не превышают допустимых значений (СанПиН 2.2.2.542-96). Для снижения риска заболеваний в ВЦ соблюдаются требования к параметрам микроклимата и требованиям безопасности работы с компьютером. Оптимальные параметры микроклимата представлены в таблице 13 в соответствии с СанПиН 2.2.2.548-96.

Для достижения нормативных параметров предусматривается кондиционирование воздуха, что позволяет достичь постоянства температуры, относительной влажности, подвижности и чистоты воздуха. Для повышения надежности предусматривается блокировка кондиционеров попарно по приточным и рециркуляционным воздуховодам, дублирование наиболее важных элементов системы (вентиляционные агрегаты, компрессоры, насосы) или целиком кондиционеров.

Таблица 13 - Оптимальные параметры микроклимата ВЦ.

| Сезон | Категория работ | Температура воздуха, °С | Относительная влажность воздуха, % | Скорость движения воздуха, м/с |

| Холодный и переходный (температура воздуха меньше +10°С | Легкая Iа | 20-23 | 40-60 | £0.2 |

| Теплый (температура воздуха больше +10°С) | Легкая Iб | 22-25 | 40-60 | ≤0.3 |

Системы кондиционирования воздуха имеют устройства, обеспечивающие автоматическое регулирование, контроль, блокировку и дистанционное управление со световой сигнализацией. Подача охлажденного воздуха к устройствам ЭВМ производится из подпольного пространства или по воздуховодам, подсоединенным к устройствам ЭВМ. Помещение ВЦ оборудовано общеобменной вентиляцией в соответствии со СНиП 2.04.05.-91*. Системы вентиляции и кондиционирования воздуха оснащены устройствами для виброизоляции и защиты от шума, обеспечивающими допустимые уровни звукового давления и уровни звука на рабочих местах в помещениях. Ввиду использования вычислительной техники, предусматривается защита от шума и вибрации. Вибрация от внешних воздействий и работы оборудования в помещении с частотой 25 Гц не должна превышать амплитуды 0.1 мм, а уровень звука не должен быть больше 60 дБ. Вибрирующее оборудование выноситься в помещение с ограниченным числом обслуживающего персонала, используются перегородки из бетона, покрытие пола демпфирующим покрытием. Стены и потолки производственных помещений, где устанавливаются ЭВМ, телетайпные аппараты и другое оборудование, являющееся источником шума, облицованы звукопоглощающим материалом.

В помещениях ВЦ предусматривается смешанное освещение: естественное и искусственное в соответствии со СНиП 23-05-95. Искусственное освещение в помещениях ВЦ осуществляется с помощью люминесцентных ламп ЛБ-80 в светильниках общего освещения: светильники располагаются над рабочими поверхностями в шахматном порядке. Осветительные установки обеспечивают равномерную освещенность с помощью отраженного и рассеянного светораспределения. Для исключения бликов отражения на экранах от светильников общего освещения применяются специальные антибликовые сетки и фильтры для экранов, защитные козырьки. Источники света по отношению к рабочему месту расположены таким образом, чтобы исключить попадания в глаза прямого света. Защитный угол арматуры у этих источников должен быть не менее 30°.

Для защиты от статического электричества в помещениях ВЦ используют нейтрализаторы и увлажнители, а полы имеют антистатическое покрытие.

Размещение помещений в ВЦ осуществляют по принципу однородности видов выполняемых работ. В целях оптимизации условий труда работников ВЦ устанавливают видеотерминалы в помещениях, смежные и изолированные от помещений с печатающими устройствами и гибкими дисками.

Дверные проходы внутренних помещений ВЦ выполняют без порогов. При разных уровнях пола соседних помещений в местах перехода устроены наклонные плоскости. Рабочие места с дисплеями располагаются между собой на расстоянии не менее 1.5 м. Организация рабочих мест в ВЦ осуществляется на основе современных эргономических требований. Конструкция рабочей мебели (стволы, стулья или креста) обеспечивает возможность индивидуальной регулировки соответственно росту рабочего и создания удобной позы.

Разработанная в данном дипломном проекте автоматизированная система сбора, обработки и отображения информации позволит облегчить труд работников за счет автоматизации части ручной и умственной работы.

6.2 Мероприятия по безопасности труда при эксплуатации УПСА

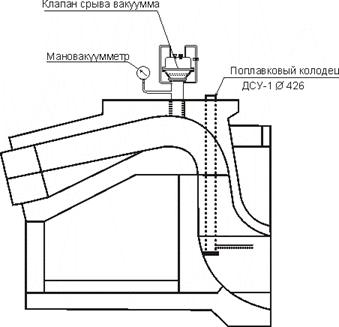

Установка продувки стали азотом/аргоном предназначена для продувки газообразным азотом/аргоном и корректировки по химическому составу стали в ковше. Эксплуатация оборудования, связанного с использованием инертных газов, является ответственной технологической операцией, требующей строгого выполнения правил безопасности.

Для безопасности труда при эксплуатации УПСА разработаны следующие мероприятия: применение защитных ограждений, организация пешеходных переходов, применение звуковых сигналов при движении сталевозов и шлаковозов, аспирация, кондиционирование воздуха, организация общеобменной и местной вентиляции; применение пылеуловителей и фильтров.

Установка оборудования ключ-биркой для управления, и ключ-биркой на управление электросетью, места хранения ключ-бирок – пульты управления электропечей №1,2.

Установки продувки жидкого металла азотом/аргоном оборудованы пуско-запорной арматурой трубопроводов азота/аргона, средствами сигнализации и связи.

Давление азота в азотопроводах к началу продувки должно быть не ниже минимально допустимого (6 кг/см2).

В цехе организовано питьевое водоснабжение: 4-5 литров подсоленной (Na+, Ka+ необходимые соли) воды в смену на одного человека. Максимальное удаление питьевых точек от рабочих мест – 75 метров.

Электрооборудование в помещении выбрано в соответствии с классификацией помещений по опасности поражения электрическим током и по классификации оборудования по способу защиты человека.

К мероприятиям по электробезопасности относятся:

· недоступное расположение токоведущих частей;

· надежная изоляция;

· применение малого напряжения;

· использование блокировок;

· использование систем защитного отключения;

· заземление (сопротивление заземления не превышает 4 Ом);

· зануление электрозащитных приспособлений и другое.

Мероприятия по защите от вредных веществ: автоматизация и комплексная механизация процесс, сопровождающихся вредными выделениями.

Методы защиты от шумовых воздействий предусматривают звукоизоляцию, звукопоглощение, экранирование источников. Шумное оборудование концентрируется в одном отделении, стены звукоизолированы. Для эффекта звукопоглощения используют акминит и гипс.

Защитой от электромагнитных полей служит герметизация агрегатов, экранирующие устройства, защитное оборудование, электротехнические устройства.

Мероприятия по нормализации микроклимата, защите от тепловых воздействий:

· герметизация оборудования;

· дистанционное управление процессами;

· экранирование источников излучение;

· рациональные режимы труда и отдыха.

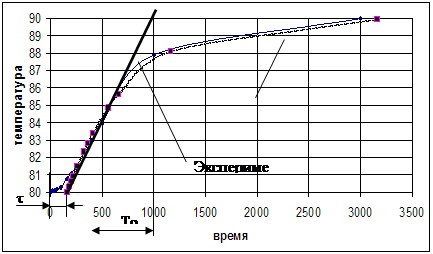

По технологии обработки стали на УПСА требуется контролировать температуру металла. Одним из основных средств защиты от теплоизлучения является теплозащитный экран.

Теплозащитные экраны применяют для локализации источников лучистой теплоты на рабочих местах и снижая температуру поверхностей, окружающих рабочее место. Температура наружной поверхности экрана, согласно ГОСТ 12.4.123-83*, ССБТ не должна превышать 45°С (318 К).

Необходимость применения защитного теплового экрана следует из фактической интенсивности теплового потока q на рабочем месте. Интенсивность теплового потока рассчитывается по формуле:

(13)

где F – площадь излучающей поверхности, м2;

Т – температура излучающей поверхности, К;

L - расстояние от центра излучающей поверхности до облучаемого объекта, м.

В данном случае излучающей поверхностью является зеркало металла.

Так как qдоп.≤0.35 кВт/м2 (для всего организма), то фактическая интенсивность теплового потока превышает допустимое значение. Следовательно, необходим теплозащитный экран. Расчет теплозащитного экранирования производится по нижеприведенной методике.

Температура ковша t1 = 127°C; температура воздуха рабочей зоны t2 = 25°C; обшивка стальная, Е1 = 0.8; степень черноты окружающих ограждений Е2 = 0.82; температура поверхности экрана не должна превышать 45°С. Экран из алюминия полированного: Е3 = 0.07.

1. Степень экранирования или коэффициент понижения температуры:

(14)

2. Приведенные коэффициенты черноты источника и экрана:

(15)

3. Находим степень снижения температуры потока:

(16)

4. Количество слоев n определяется:

(17)

Из расчета следует, что однослойный экран из полированного алюминия обеспечивает защиту персонала от теплового излучения.

6.3 Мероприятия по производственной санитарии

ООО "Сталь КМК" представляет собой комплекс технологически связанных между собой производств. Площадка комбината расположена на ровном возвышенном месте, но при проектировании комбината не учтены факторы вредного влияния производства на город, между комбинатом и жилым массивом нет санитарного разрыва. Этот недостаток частично компенсируется тем, что роза ветров направлена на юго-запад, в противоположном направлении от жилого массива.

ЭСПЦ-2 построен на территории, удаленной от жилого массива, с учетом розы ветров. В административно-бытовом корпусе (АБК) находятся два рабочих входа, на каждом этаже по два эвакуационных выхода. В цехе, в каждом пролете расположено по два эвакуационных выхода. С АБК цех сообщается по пешеходной галерее, но в тоже время подходы к АБК неблагоустроенны, озеленение территории произведено только частично. В цехе постоянно происходит перемещение большого количества сырья, полуфабрикатов, готовой продукции и отходов производства, что связанно с применением разнообразных подъемно-транспортных средств, и, как следствие, наличием множества сложных транспортных развязок и пересечений грузопотоков. По мере возможности эти пересечения ликвидированы строительством эстакад, туннелей, пешеходных галерей и дорожек. ЭСПЦ-2 сообщается с трамвайными путями и городским автотранспортом по пешеходной галерее, расположенной выше нулевой отметки. Трудящиеся доставляются в цех городским общественным и ведомственным транспортом предприятия.

Для обеспечения естественной вентиляции во всю стену загрузочного пролета выполнены аэрационные проемы. Для обеспечения механической вентиляции (СНиП 2.04.05-91*), кондиционирования и теплозащиты организован воздухообмен, аспирация от стендов ломки футеровки ковшей, вакуум-камер, тракта подачи сыпучих; размещение участка футеровки ковшей, вакуум-камер, оборудования МНЛЗ в отапливаемых помещениях; выполнение постов управления в пыле- и теплоизолированном исполнении; устройство установок воздушного душирования наружным воздухом с обработкой в кондиционере.

Соответствие естественного освещения СНиП 23-05-95 на рабочих местах достигается устройством окон и световых фонарей в кровле здания. Стекла окон и фонарей регулярно очищаются от пыли и копоти. Помимо рабочего освещения предусмотрено аварийное, действующее от независимых источников питания при отключении рабочего напряжения. Оборудование и перекрытия в цехе периодически белят или окрашивают в светлые тона. Для освещения главных пролетов основных отделений ЭСПЦ-2 в связи с большой высотой применяют лампы ДРЛ, которые применяются и во вспомогательных пролетах. Люминесцентные лампы используются на постах управления, в конторских, лабораторных помещениях; лампы накаливания используются на постах для освещения вспомогательных производственных площадок. В пыльных помещениях устанавливают светильники с эмалированными отражателями. Снаружи здания установлены прожекторы. Аварийное освещение осуществляется специально установленными прожекторами.

Фактические и предельно-допустимые уровни шума в "ЭСПЦ-2 приведены в таблице 14.

Таблица 14 - Уровни шума в условиях ЭСПЦ-2.

| Уровень шума | Уровни звукового давления, дБА, в октавных полосах со среднегеометрическими частотами, Гц. | |||||||

| 63 | 125 | 250 | 300 | 1000 | 2000 | 4000 | 8000 | |

| Допустимый СН 2.2.4/2.1.8.562-96 | 83 | 74 | 68 | 63 | 60 | 57 | 55 | 54 |

| Фактический | 78 | 62 | 74 | 73.8 | 71 | 68.2 | 67.1 | 66 |

На 100 человек, работающих в цехе, заболеваемость составляет:

| Год | случаи | дни |

| 1997 | 49,07 | 719,63 |

| 1998 | 49,23 | 734,45 |

В итоге отмечен рост заболеваемости на 10% в случаях и на 12% в днях. Цех по заболеваемости занимает 11 место среди цехов комбината.

Причины заболеваемости:

1. Тяжелые условия труда и воздействие токсичных веществ.

2. Текучесть кадров.

3. Психоэмоциональные перегрузки.

4. Отсутствие и дороговизна препаратов лечения и профилактики.

5. Сквозняки в цехе.

Динамика учетного производственного травматизма приведена в таблице 15.

Таблица 15 - Динамика учетного производственного травматизма.

| Годы | 1991 | 1992 | 1993 | 1994 | 1995 | 1996 | 1997 | 1998 | Итого |

| Количество несчастных случаев | 2 | 3 | 5 | 9 | 8 | 6 | 5 | 4 | 42 |

Из 42 несчастных случаев наибольшее количество - 14 случаев приходится на термические ожоги, 10 травм - от падающих предметов, 9 травм - падение пострадавших с высоты, 5 травм - от грузов, перемещаемых кранами, остальные случаи - по другим причинам.

Для обеспечения питьевого режима рабочих в цехе имеются питьевые фонтанчики с газированной подсоленной водой, а также с доброкачественной обыкновенной питьевой водой. Максимальное удаление рабочих мест от питьевых фонтанчиков - 75м.

Для отдыха работников оборудованы специальные помещения, температура, влажность и скорость движения воздуха в которых регулируются кондиционерами.

В состав санитарно-бытовых помещений входят: гардеробные для хранения домашней и рабочей одежды, душевые, умывальные (СНиП 2.09.04 -00).

Внедрение в производство АСУ сбора, обработки и отображения информации на УПСА позволяет повысить точность расчетов при дозировке сыпучих добавок, осуществлять их автоматическую загрузку, проводить более качественный анализ проб металла и оперативно представлять необходимые результаты обслуживающему персоналу. Вследствие этого улучшается попадание металла по химическому составу в заданные пределы корректировок на УПСА. Это приводит к уменьшению общего времени обработки металла на установке, снижению вредных выбросов в атмосферу и сокращению времени контакта работников с неблагоприятной средой.

6.4 Пожарная безопасность

По степени пожаро- и взрывоопасности, согласно НПБ 105-95, ЭСПЦ-2 относится к категории производств "Г", связанной с обработкой несгораемых материалов в расплавленном состоянии и сопровождающихся выделением лучистого тепла, систематическим выделением искр и пламени.

Стальные несущие и ограждающие конструкции помещений цеха защищают огнезащитными материалами или красками, обеспечивающими предел их огнестойкости не менее 0.5 ч (СНиП 21.01 -97).

Источниками воспламенения в цехе могут являться: УПСА-1,2; МНЛЗ-1,2; ДСП-1,2.

Возможность возникновения пожара в ЭСПЦ-2 определяется нарушением технологии и несоблюдением техники безопасности. К средствам и способам пожаротушения относятся использование углекислоты, технологического пара, химической и воздушно-механической пены, а также воды. К месту пожара прокладывают пожарные рукава. В производственных помещениях оборудованы противопожарные уголки, снабженные ящиками с песком, емкостями с водой и пожарно-инвентарным щитом. Средствами пожаротушения в ЭСПЦ-2 являются:

-станция водяного пожаротушения;

-станция водо-пенного пожаротушения ОНРС;

-станция газового пожаротушения ОНРС;

-огнетушители (ОВПУ-100; ОВПУ-250; ОУ-80; ОУ-5; ОХП-10).

Помещение ВЦ относится к категории "В" (НПБ-105-95), II класс огнестойкости.

Для тушения пожаров в ВЦ используются углекислотные огнетушители марки: ОУ-5, ОУ-10, достоинством которых является высокая эффективность тушения пожара, сохранность электронного оборудования, диэлектрические свойства углекислого газа, что позволяет использовать эти огнетушители даже в том случае, когда не удается обесточить электроустановку сразу. Горючими веществами являются: строительные материалы для акустической и эстетической отделки помещений, двери, полы, изоляция и другое. Источниками зажигания являются: электронные схемы ЭВМ, устройства электропитания.

Для обнаружения начальной стадии загорания и оповещения службы пожарной охраны используется система автоматической пожарной сигнализации (АПС).

В залах ЭВМ, помещениях архива, не имеющих оконных проемов в наружных стенах, для дымоудаления устанавливаются дымовые вытяжные шахты с ручным и автоматическим открыванием в случае пожара.

Прокладка кабелей через перекрытия, стены, перегородки осуществляется в отрезках несгораемых труб с соответствующей их герметизацией несгораемыми материалами.

Установки газового автоматического пожаротушения предусмотрены в залах для ЭВМ, помещениях для архивов магнитных и бумажных носителей, подпольных пространств залов ЭВМ, внешних запоминающих устройств, экранных пультов, сервисной аппаратуры, системных программистов, ремонта ТЭЗ и электромеханических устройств. Включение установок автоматического пожаротушения осуществляется автоматически от извещателей, реагирующих на появление дыма, повышение температуры. На приточных и рециркуляционных воздуховодах, в местах пересечения залов ЭВМ, помещений подготовки данных, сервисной аппаратуры и архивов машинных носителей устанавливают быстродействующие огнезадерживающие устройства (заслонки, клапаны).

Внедрение точного контроля за технологией обработки стали на УПСА посредством АСУ сбора, обработки и отображения информации позволяет снизить риск возникновения пожара.

6.5 Охрана окружающей среды

Промышленная площадка КМК шириной 2км и длиной 5км с террасным расположением цехов находится на северо-западной окраине города у подножия Старцевых гор на левом берегу реки Томь.

Ветровой режим города обусловлен преобладанием юго-западного переноса и особенностями рельефа. Роза ветров вытянута в направлении юго-запад - северо-восток. Повторяемость указанных направлений приведена в таблице 16.

Таблица 16 - Характеристика ветрового режима города.

| Месяц | Средняя скорость | Повторяемость ветра и штилей, % | ||||||||

| С | СВ | В | ЮВ | Ю | ЮЗ | З | СЗ | Штиль | ||

| Январь | 2,5 | 10 | 34 | 7 | 1 | 11 | 30 | 3 | 4 | 30 |

| Февраль | 2,4 | 24 | 20 | 5 | 4 | 13 | 15 | 8 | 11 | 15 |

К метеорологическим особенностям Новокузнецка, приводящим к кратковременным периодам загрязнения, относятся: штили, приземистые и приподнятые инверсии, туманы.

Котловинная форма рельефа способствует большой повторяемости штилевых ситуаций, особенно зимой до 19-30%, и слабых скоростей ветра летом. Это в сочетании с частым инверсионным состоянием атмосферы создает высокий потенциал загрязнения воздуха города вредными примесями.

Одним из атмосферных явлений, активно влияющих на уровень загрязнения воздуха, является туман. В Новокузнецке туман, по средним многолетним данным, наблюдается до 45 дней в году. Кузнецкий металлургический комбинат является одним из крупнейших источников загрязнения окружающей среды в городе. Выбросы в атмосферу от КМК составляет 37,6% от всех выбросов в городе.

Основные источники загрязнения на КМК: по пыли - мартеновское и доменное производства (42 и 32 %), по сернистому ангидриду - прокатное, мартеновское, коксохимическое и доменное производства (22, 18, 16 и 15 %), по оксиду углерода - доменное, прокатное и коксохимическое производства (37, 36, 10 %), по оксиду азота - мартеновское производство, объекты теплоэнергетики (42, 22 %). Приземной слой воздуха в жилых районах города загрязнен выбросами от КМК выше санитарных норм по 10 ингредиентам. Отмечено превышение выбранных долей ПДК по пыли в 1,2 - 10,8 раз, по окислам азота в 1,29 - 8,87 раз, по оксиду углерода в 1,01 - 2,6 раз, по бензопирену в 4,91 - 44,4 раза, по цианистому водороду в 1,06 - 9,29 раз, по аммиаку в 1,02 - 1,7 раз, по фенолу в 1,2 раза. Наибольшему загрязнению подвергаются Центральный, Заводской и Куйбышевский районы, Островская площадка.

Здание литейного цеха расположено по отношению к ближайшим зданиям жилого, лечебно - профилактического и культурно - бытового назначения с подветренной стороны для господствующих ветров.

Учтены требования санитарных норм по размерам санитарно -защитной зоны (в теплый период года).

Расстояние между цехом и другими цехами - 30м. Расстояние от жилого района 2 км.

Размер санитарно - защитной зоны 1000 м (СанПиН 2.2.1/2.1.1.984 - 00). Санитарно - защитная зона благоустроена и озеленена на 50%. Для озеленения использованы газоустойчивые породы деревьев и кустарников (тополь, карагач, клен).

Выделение вредных веществ в атмосферу непосредственно ЭСПЦ-2 приведены в таблице 17.

Таблица 17 - Выбросы вредных веществ в атмосферу "ЭСПЦ-2"

| Источники вредных выбросов в атмосферу | Наименование ингредиента |

| 1. Печи сушки ферросплавов; 2. Отделение ОНРС; 3. Газоочистка за печами; 4. Аспирация бункерного пролета; 5. Участок шиберных затворов. | SO2, NO2, CO; пыль; пыль, SO2, NO2, CO, HF-газ; пыль; пыль. |

Для УПСА источником выбросов вредных веществ является труба; число источников выбросов - 1; высота источника выбросов - 46 м; диаметр устья трубы - 1,4 м; газоочистка - ЦН-11; вещество, по которому производится очистка - пыль. Степень очистки - 99,9 %.

Таблица 18 - Выбросы веществ на УПСА.

| Выбросы | г/с | мг/м3 | т/год |

| До очистки После очистки | 769.17 1.54 | 3900 78 | 1415 2.8 |

В ЭСПЦ-2 планируются следующие мероприятия по сокращению загрязнения атмосферы города:

Похожие работы

... .3 +810.3 Срок окупаемости Лет -- 0.242 -- Вывод Из данного расчета и проведенного анализа технико-экономических показателей делаем вывод о целесообразности внедрения «Автоматизированной системы управления компрессорной установкой». Так как в результате годовая экономия затрат от автоматизации системы составляет 3347839.05 рублей. Это достигается за счет экономии в зарплате 785925.5 ...

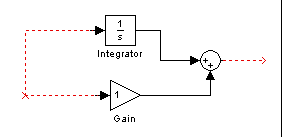

... Югов П.И. Использование термодинамической модели для прогнозирования усвоения элемента раскисления //Сталь – 1977. - №10. – с. 12-21. 15. Мочалов С.П. Методы оптимизации металлургических процессов. – Новокузнецк, 1989. 16. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с. 17. ГОСТ ...

... К. Сатпаева» для просмотра и ввода информации системы оперативно-диспетчерского контроля и управления, создаваемые на Visual Basic. Специфика используемого в системе оперативно-диспетчерского контроля и управления РГП «Канал им. К. Сатпаева» ПО такая, что разработка ПО, как таковая, может производиться только при создании самой системы. Применяемое ПО является полуфабрикатом. Основная задача ...

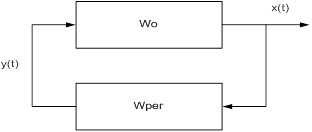

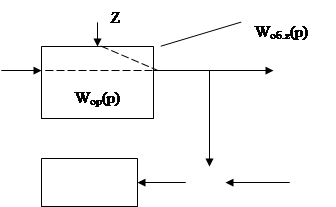

... АСР. Данная схема детализируется для расчета замкнутой АСР и приводится к виду X0 Wp(p) Рис. 7. Структурная схема замкнутой автоматической системы управления, состоящей из объекта и регулятора В качестве выходной величины системы ...

0 комментариев