Навигация

3. ЛИТЕЙНЫЕ СПЛАВЫ

Для производства отливок используются сплавы черных металлов: серые, высокопрочные, ковкие и другие виды чугунов;

углеродистые и легированные стали; сплавы цветных металлов;

медные (бронзы и латуни), цинковые, алюминиевые и магниевые сплавы; сплавы тугоплавких металлов: титановые, молибденовые, вольфрамовые и др.

Рис. 2. Литейная форма и ее элементы:

а — литейная форма; б — тройник; в — литейный стержень; г — литейная модель; д — стержневой ящик; е — отливка с литниковой системой

Литейные сплавы должны обладать высокими литейными свойствами (высокой жидкотекучестью, малыми усадкой и склонностью к образованию трещин и др.); требуемыми физическими и эксплуатационными свойствами. Выбор сплава для тех или иных литых деталей является сложной задачей, поскольку все требования в реальном производстве учесть не представляется возможным.

4. ИЗГОТОВЛЕНИЕ ЛИТЕЙНЫХ ФОРМ

Основные операции изготовления форм (формовки); уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности; устройство вентиляционных каналов для вывода газов из полости формы, образующихся при заливке; извлечение модели из формы; отделка и сборка форм. По степени механизации различают формовку: ручную и машинную.

Ручную формовку применяют для получения одной или нескольких отливок в условиях опытного производства, при изготовлении крупных отливок (массой до 200 т). На практике используют различные приемы ручной формовки.

Формовка в парных опоках по разъемной модели наиболее распространена. Литейную форму (рис. 3, е), состоящую из двух полуформ, изготовляют по разъемной модели (рис. 3, а) в такой последовательности: на модельную плиту 3 устанавливают нижнюю половину модели 1, модели питателей 4 н опоку 5 (рис. 3, б), в которую засыпают формовочную смесь и уплотняют. Опоку поворачивают на 180° (рис. 3, в), устанавливают верхнюю половину модели 2, модели шлакоуловителя 9, стояка 8 и выпоров 7. По центрирующим штырям устанавливают верхнюю опоку 6, засыпают формовочную смесь и уплотняют. После извлечения модели стояка и выпоров форму раскрывают. Из полуформ извлекают модели (рис. 3, г) и модели питателей и шлакоуловителей, в нижнюю полуформу устанавливают стержень 10 (рис. 3, д) и накрывают нижнюю полуформу верхней. На рис. 3. е показана литейная форма для корпуса вентиля. После заливки расплавленного металла и его затвердевания литейную форму разрушают и извлекают отливку (рис. 3, ж).

Рис. 3. Последовательность операций изготовления литейной формы для корпуса вентиля

Рис. 4. Шаблонная формовка:

а — отливка; б — шаблоны и приспособления; в — изготовление болвана . в соответствии с наружным контуром отливки; г — изготовление верхней полуформы; д — изготовление болвана, соответствующего внутреннему контуру отливки; е — форма в сборе

Формовку шаблонами применяют в единичном производстве для получения отливок, имеющих конфигурацию тел вращения. Для примера рассмотрим технологический процесс изготовления форм для шлаковой чаши (рис. 4, а). Формовку осуществляют с помощью двух шаблонов 1, 4 (рис. 4, б) в последовательности;

в яме устанавливают подпятник 7 со шпинделем 2 в вертикальном положении, засыпают формовочную смесь и уплотняют ее вокруг шпинделя; к серьге 8 прикрепляют шаблон 1, режущая кромка которого имеет очертания наружной поверхности отливки, и устанавливают его на шпиндель (рис. 4, б) до упора 5; вращением шаблона в ту и другую сторону срезают формовочную смесь в соответствии с профилем шаблона, удаляя излишки формовочной смеси; по полученному болвану изготовляют верхнюю полуформу 6 (рис. 4, г) Для этого серьгу с шаблоном снимают со шпинделя, плоскость разъема формы покрывают разделительным слоем сухого кварцевого песка или бумагой, устанавливают модели литниковой системы, опоку, засыпают формовочную смесь и уплотняют ее, удаляют шпиндель и снимают верхнюю полуформу; в подпятник 7 вновь устанавливают шпиндель, на который с помощью серьги устанавливают шаблон 4 (рис. 4, д), имеющий очертания внутренней поверхности отливки. С помощью этого шаблона с болвана удаляется слой формовочной смеси на толщину стенки отливки (рис. 4, д); после этого снимают шаблон и удаляют шпиндель, отделывают полученный болван и устанавливают верхнюю полуформу (рис. 4, е), затем в литейную форму заливают расплавленный металл.

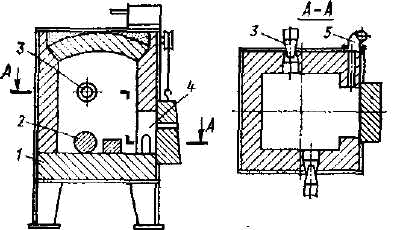

Рис. 5. Сборка формы станины в механизированном кессоне

Формовку в кессонах применяют при изготовлении крупных отливок массой до 200 т. На рис. 5 показана форма станины, собранная в механизированном кессоне, который смонтирован на бетонном основании 7. Дно его выложено чугунными плитами 4. Две неподвижные стенки 1 и 8 также облицованы металлическими плитами. Противоположные чугунные стенки 3 и 6 передвигаются с помощью червячного редуктора 2, приводимого в действие электродвигателем, что позволяет изменять внутренние размеры кессона. Форму собирают из стержней-блоков 5, изготовленных из жидких самотвердеющих смесей. Литниковую систему изготовляют из керамических огнеупорных трубок. Верхнюю полуформу 10 устанавливают по центрирующим штырям 9 и прикрепляют к кессону болтами.

Формовку в стержнях применяют в массовом и крупносерийном производствах при изготовлении отливок сложной конфигурации.

Рис. 6. Формовка в стержнях цилиндра двигателя с воздушным охлаждением

На рис. 6 приведен пример формовки в стержнях цилиндра двигателя с воздушным охлаждением. Форма для отливки цилиндра двигателя с воздушным охлаждением собрана из шести стержней. Сборку формы производят в горизонтальном положении. В стержень 1 вкладывают стержень 2, затем стержни 3, 4, 5 я 6. Собранную форму скрепляют.

Формовку с использованием жидкостекольных смесей применяют при изготовлении отливок массой до 40 т в серийном и единичном производствах. При формовке на модель

слоем 50—70 мм наносят слой жидкостекольной формовочной смеси, остальной объем опоки заполняют наполнительной формовочной смесью и уплотняют. После изготовления полуформы модели извлекают. Полуформы накрывают зонтом, под который под давлением 0,2—0,3 МПа подводится углекислый газ, обеспечивающий быстрое равномерное отверждение формы (рис. 7).

Машинную формовку применяют для производства отливок в массовом и серийном производствах. При формовке на машинах формы изготовляют в парных опоках с использованием односторонних металлических модельных плит. Машинная формовка механизирует установку опок на машину, засыпку формовочной смеси в опоку, уплотнение смеси, удаление моделей из формы, транспортирование и сборку форм. Машинная формовка обеспечивает высокую геометрическую точность полости формы по сравнению с ручной формовкой, повышает производительность труда, исключает трудоемкие ручные операции, сокращает цикл изготовления отливок. При машинной формовке формовочную смесь уплотняют прессованием, встряхиванием, пескометом, вакуумной формовкой и др.

Рис. 7. Схема продувки формы углекислым газом:

1 — баллон с углекислым газом; 2 — редуктор; 3 — резиновый шланг; 4 — зонт 5 — слой жидкостекольной смеси; 6 — опока

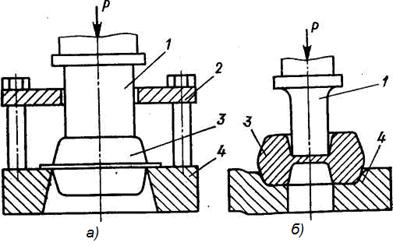

Рис. 8. Схемы способов уплотнения литейных форм при машинной формовке}

а — прессованием; б — многоплунжерной колодкой; в — встряхиванием; г — пескометом;

9 — пленочио-вакуумной формовкой

Уплотнение формовочной смеси прессованием (рис. 8, а) осуществляют при подаче сжатого воздуха при давлении 0,5—0,8 МПа в нижнюю часть цилиндра /, в результате чего прессовый поршень 2, стол 3 с прикрепленной к нему модельной плитой 4 поднимаются. При этом колодка 7,. закрепленная на траверсе 8, входит внутрь наполнительной рамки 6 и уплотняет формовочную смесь в опоке 5. Плотность формовочной смеси уменьшается по мере удаления от прессовой колодки из-за трения формовочной смеси о стенки опоки. Неравномерность плотности формовочной смеси тем больше, чем выше опока и модели. Прессование используют для уплотнения формовочной смеси в опоках высотой 200— 250 мм

Для достижения равномерной плотности формовочной смеси в опоках используют многоплунжерные прессовые колодки (рис. 8, б). При прессовании стол 4 машины движется в сторону многоплунжер

ной прессовой колодки 1. Вследствие различной степени сопротивления формовочной смеси в форме плунжеры 3 под действием давления масла на поршень 2 прессуют находящиеся под ним участки формы

независимо от соседних.

Уплотнение формовочной смеси встряхиванием (рис. 8, в) осуществляют при подаче сжатого воздуха при давлении 0,5—0,8 МПа в нижнюю часть цилиндра 1, в результате чего встряхивающий поршень 2 поднимается на высоту 25—80 мм. При этом впускное отверстие 10 перекроется боковой поверхностью поршня, а нижняя его кромка откроет выхлопные окна 7, в результате чего воздух выйдет в атмосферу. Давление под поршнем снизится, и стол 3 с укрепленной на нем модельной плитой 4 упадет на торец цилиндра 8. Скорость стола, а следовательно, и скорость модельной плиты падает до нуля, в то время как формовочная смесь в опоке 5 и наполнительной рамке 6, продолжая двигаться вниз по инерции, уплотняется. В момент, когда канал 9 встряхивающего поршня окажется против отверстия 10 встряхивающего цилиндра, сжатый воздух снова войдет в полость встряхивающего цилиндра. Это повлечет за собой новый подъем встряхивающего стола и новый

удар его о торец и т. д.

Встряхивающий стол обычно совершает 120—200 ударов в минуту. В результате повторных ударов происходит уплотнение формовочной смеси в опоке. При этом слои формовочной смеси, лежащие у модельной плиты, будут иметь большую плотность, чем слои, лежащие в верхней части формы. Встряхиванием уплотняют формы высотой до 800 мм. Для уплотнения верхних слоев формы встряхивание совмещают с прессованием. Это обеспечивает высокую и равномерную плотность форм.

Уплотнение формовочной смеси пескометом (рис. 8, г), осуществляют рабочим органом пескомета — метательной головкой, выбрасывающей пакеты смеси на рабочую поверхность модельной плиты. В стальном кожухе 4 метательной головки вращается закрепленный на валу 6 электродвигателя ротор 5 с ковшом 2. Формовочная смесь подается в головку 1 непрерывно ленточным конвейером 3 через окно в задней стенке кожуха. При вращении ковша (1000—1200 об/мин) формовочная смесь собирается в пакеты 8 и центробежной силой выбрасывается через выходное отверстие 7 в опоку 9. Попадая на модель 10 и модельную плиту П, смесь уплотняется за счет кинетической энергии равномерно по высоте опоки. Метательную головку равномерно перемещают над опокой. Пескометы применяют

для уплотнения крупных форм.

Пленочно-вакуумную формовку (рис. 8, д) осуществляют в следующей последовательности: модельную плиту / с моделью 2 накрывают разогретой полимерной пленкой толщиной не более 0,1 мм. Вакуумным насосом в воздушной коробке 7 создают вакуум 2,6—5,2 МПа. Пленка 6 плотно прижимается к модели и модельной плите. На модельную плиту устанавливают опоку 3, которую заполняют сухим кварцевым песком 5, уплотняют его с помощью вибрации и выравнивают открытую верхнюю поверхность опоки. На верхнюю поверхность накладывают разогретую полимерную пленку 4, которая за счет разрежения в 4—6 МПа плотно прилегает к опоке, что способствует уплотнению песка и устойчивости формы. После этого полуформу снимают с модели.

Изготовляют как верхнюю, так и нижнюю полуформу, затем форму собирают. Вакуумирование продолжается не только при изготовлении полуформ, но и при их сборке, заливке и затвердевании залитого металла. При заливке металла в форму пленка сгорает. Продукты сгорания выполняют роль противопригарного покрытия. Этим способом изготовляют формы для отливок массой 0,1—10 т на автоматических формовочных линиях.

Похожие работы

... зависит от применяемого инструмента, материала конструкции режущей кромки резца, фрезы, сверла. Известно, что наивысшее качество обработки поверхностей обеспечивают твердосплавные, керамические и алмазные инструменты. 2. Управление качеством поверхности химико-термической обработкой (ХТО) Для придания металлоизделиям соответствующих механических свойств (необходимой твердости поверхности и ...

... с программным управлением, в которых рабочий цикл станков автоматизирован. При этом сверление и зенкование отверстий производят одновременно специальным комбинированным сверлом-зенкером. 4. Обработка деталей РЭС на станках фрезерной группы На фрезерных станках обрабатывают плоскости и криволинейные поверхности деталей, не являющихся телами вращения, пазы, шпоночные канавки; изготавливают ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

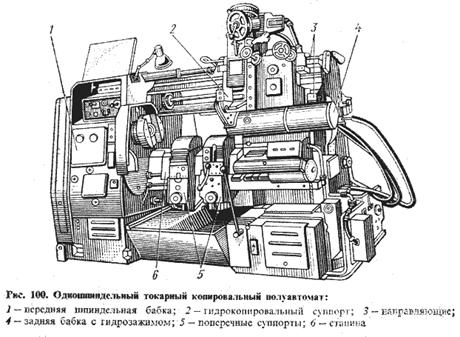

... станка отражаются основные признаки классификации: токарно-револьверный одношпиндельный прутковый автомат, токарный одношпиндельный автомат продольного точения, токарный шестишпиндельный горизонтальный прутковый автомат, токарный восьмпшпиндельный вертикальный полуавтомат, токарно-копировальный полуавтомат для обработки профиля кулачков распределительного вала специализированный и т.п. Основные ...

0 комментариев