Навигация

Спецчасть работы - пироклапан отсечки окислителя

9. Спецчасть работы - пироклапан отсечки окислителя.

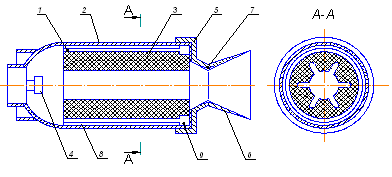

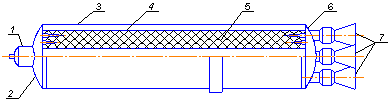

Пироклапан предназначен для перекрытия линии подачи окислителя в камеру сгорания при выключении двигателя. Для срабатывания пироклапана применен пиропатрон ДП1А-3, устанавливаемый в гнездо угольника 2.

Материалы основных деталей пироклапана следующие:

· корпус 1 и клапан 5- алюминиевый сплав Д16;

· поршень 3- алюминиевый сплав АК8;

· чека 4- бронза БрАЖ-9;

· пружина 6- сталь 1Х18Н9Т;

Работа клапана отсечки окислителя.

В открытом положении ( до начала пуска, а также в процессе его работы) клапан 5 удерживается чекой 4. При подаче напряжения на пиропатрон происходит воспламенение его заряда; силой давления продуктов сгорания на поршень 3 срезается уплотнительный буртик чеки 4, которая выходит из зацепления с клапаном 5 и заклинивается по конусной поверхности в угольнике 2. Под действием силы пружины 6 и перепада давлений клапан 5 перемещается и заклинивается в седле, выполненном в выходном штуцере корпуса 1, прекращая доступ окислителя в камеру сгорания.

Расчет клапана отсечки окислителя.

На подвижную часть клапана действуют следующие силы:

1. Со стороны входа действует сила:

![]()

![]() 23589,3 Па

23589,3 Па

D- диаметр входа (выхода)

2. Со стороны выхода давление за клапаном:

![]()

![]()

![]() 22222,1 Па

22222,1 Па

d- диаметр поршня.

3. В газовой полости начальное давление ргн создает:

67,3 Па

67,3 Па

D1- диаметр газовой полости между пирозарядом и поршнем

ргн - примем равное нормальному атмосферному давлению (![]() ).

).

4. Под действием этих сил, уплотнительный буртик чеки должен выдержать приложенные нагрузки. Определим усилие на его срез:

![]()

3382214,8 Па

3382214,8 Па

кн- коэффициент запаса на непрорыв кн=1,2…..2

![]() - толщина срезаемого буртика.

- толщина срезаемого буртика.

5. Давление в газовой полости после сгорания заряда:

=5225104,2 Па

кп - коэффициент запаса на прорыв, кп=0,6….0,7

6. Из уравнения состояния ![]() , определяем массу заряда:

, определяем массу заряда:

![]()

![]() 0,002248 кг = 2,25 гр.

0,002248 кг = 2,25 гр.

Vг – объем газовой полости между пирозарядом и поршнем

z- массовая доля конденсата в ПС

![]() - коэффициент, учитывающий теплоотвод в стенки, окружающую среду и т.д.

- коэффициент, учитывающий теплоотвод в стенки, окружающую среду и т.д.

![]()

9. Расчет общей несущей способности оболочки камеры сгорания.

Несущая способность конструкции при пластичном состоянии представляет собой ее способность сопротивляться приложенным нагрузкам, с сохранением ее размеров и формы в допускаемых пределах.

Принимаются следующие допущения:

1. Материал оболочек упруго-пластичный, одинаково работает на сжатие и растяжение.

2. Оболочки цилиндрические, тонкие (![]() )

)

3. Связи оболочек абсолютно жесткие в радиальном направлении, их работой в продольном направлении пренебрегаем.

4. Влияние краевого эффекта на напряженное состояние оболочек не учитывается ( бесконечно длинная оболочка).

5. Давление газов в расчетном сечение считаются равно распределенным по периметру оболочки.

6. Температурное поле в оболочках осесеметрично. Температура определяется как среднее значение между температурами на внутренних и наружних поверхностях оболочки.

Исходные данные:

· Толщина стенки- ![]()

![]()

![]()

· Радиус камеры – R

R= 170 мм

· Температура стенки – t

t1=500 0C

t2=100 0C

1. Задаем Еп

в диапозоне ![]()

| № | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| En | 0,002 | 0,0025 | 0,005 | 0,0075 | 0,01 | 0,0125 | 0,015 | 0,0175 | 0,02 | 0,0225 |

2. Находим приращение радиуса под действием нагрузки:

![]()

| 0,254 |

| 0,3175 |

| 0,635 |

| 0,9525 |

| 1,27 |

| 1,5875 |

| 1,905 |

| 2,2225 |

| 2,54 |

| 3,175 |

![]() 1= 2*10-3* 127 =

мм

1= 2*10-3* 127 =

мм

![]() 2= 2,5*10-3* 127= мм

2= 2,5*10-3* 127= мм

![]() 3= 5*10-3* 127= мм

3= 5*10-3* 127= мм

![]() 4= 7,5*10-3* 127= мм

4= 7,5*10-3* 127= мм

![]() 5= 10*10-3* 127= мм

5= 10*10-3* 127= мм

![]() 6= 12,5*10-3* 127= мм

6= 12,5*10-3* 127= мм

![]() 7= 15*10-3* 127= мм

7= 15*10-3* 127= мм

![]() 8= 17,5*10-3* 127= мм

8= 17,5*10-3* 127= мм

![]() 9= 20*10-3* 127= мм

9= 20*10-3* 127= мм

![]() 10= 22,5*10-3* 127= мм

10= 22,5*10-3* 127= мм

3. Определяем при заданных температурах:

При t1=500 0C ![]() 1/град

1/град

При t2=100 0C ![]() 1/град

1/град

Зная ![]() , находим Et- коэффициент температурного расширения:

, находим Et- коэффициент температурного расширения:

![]()

![]()

Et1=0,0096500 Et2=0,0009600

4. Находим окружную деформация для каждой оболочки:

![]()

| E y1 | E y2 | |

| 1 | -0,0077 | 0,0010 |

| 2 | -0,0072 | 0,0015 |

| 3 | -0,0047 | 0,0040 |

| 4 | -0,0022 | 0,0065 |

| 5 | 0,0004 | 0,0090 |

| 6 | 0,0029 | 0,0115 |

| 7 | 0,0054 | 0,0140 |

| 8 | 0,0079 | 0,0165 |

| 9 | 0,0104 | 0,0190 |

| 10 | 0,0154 | 0,0240 |

5. Принимаем окружные напряжения для каждой оболочки, согласно их температурам и деформации En по диаграмме деформирования стали ЭП53 и сплава БрХ08: (значения в Мпа)

| № | En |

|

|

| 1 | 0,002 | -204,05 | 176,58 |

| 2 | 0,0025 | -202,09 | 230,54 |

| 3 | 0,005 | -188,35 | 318,83 |

| 4 | 0,0075 | -166,77 | 348,26 |

| 5 | 0,01 | 9,81 | 367,88 |

| 6 | 0,0125 | 161,87 | 380,63 |

| 7 | 0,015 | 193,26 | 389,46 |

| 8 | 0,0175 | 206,01 | 402,21 |

| 9 | 0,02 | 212,88 | 410,55 |

| 10 | 0,0225 | 215,82 | 426,74 |

6. Находим давление в камере сгорания Рг.

| № | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Pr, МПа | 0,958 | 2,263 | 4,565 | 5,600 | 8,844 | 11,540 | 12,243 | 12,745 | 13,050 | 13,479 |

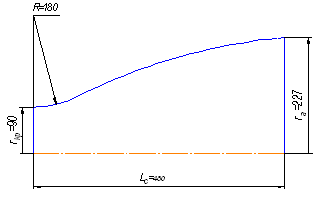

7. Строим графики:

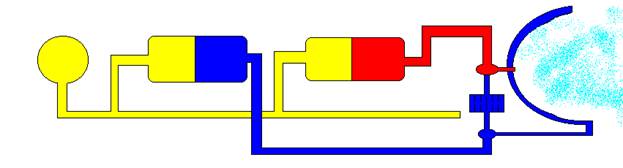

10. ПНЕВМОГИДРАВЛИЧЕСКАЯ СХЕМА ДВИГАТЕЛЯ.

Перед заправкой баков ракеты компонентами топлива электропневмоклапаны 5, 6, 8 и 14 находятся в обесточенном состоянии, клапаны горючего 17 и окислителя 7 открыты на предварительную ступень.

При подаче в управляющую полость клапана 7 воздуха давлением 50±2 атм с предыдущей ступени ракеты клапан окислителя закрывается. Производится заполнение шаробаллона 13 газообразным азотом давлением 200 ±5 атм от наземной установки через обратный клапан 12.

При заправке баков ракеты компонентами топлива жидкий кислород заполняет насос до клапана окислителя 7; горючее, заполнив магистрали двигателя, через клапан 29 перепускается в бак ракеты.

Перед запуском двигателя включается продувка форсуночной головки по линии горючего и пояса дополнительного охлаждения камере сгорания. Продувка осуществляется газообразным азотом, подаваемым с предыдущей ступени ракеты через обратные клапаны 3 и 34. В процессе продувки в камере сгорания лепестковой диафрагмой пирозажигательного устройства 2, установленного в критическом сечении, поддерживается определенное давление, обеспечивающее надежное воспламенение пиропатронов.

Запуск двигателя в полете производится автоматически от системы управления при работающем двигателе предыдущей ступени ракеты. По команде на запуск двигателя подается напряжение на пиропатроны пирозажигательного устройства. Одновременно подается напряжение на пироклапан запуска 14, и азот из шаробаллона через редуктор давления поступает в управляющую систему двигателя.

Через 0,8 сек после воспламенения пиропатронов подается напряжение на электропневмоклапаны 5 и 6; воздух стравливается из управляющей полости клапана окислителя 7, клапан открывается на предварительную ступень и удерживается в этом положении разрывным болтом; отсечной клапан горючего 32 открывается при поступлении азота в управляющую полости. Одновременно с командой на открытие топливных клапанов (мембраны принудительного прорыва 4 и 42) прекращает продувка камеры сгорания с предыдущей ступени ракеты. Компоненты топлива поступают в камеру сгорания и воспламеняются. Двигатель выходит на режим предварительной ступени.

Через 0,95 сек после команды на запуск двигателя воспламеняется пороховая шашка газогенератора. Пороховая шашка при своем сгорании обеспечивает раскрутку турбины 22, а также создает необходимый тепловой импульс для начала процесса термического разложения НДМГ в газогенераторе 25. В конце горения пороховой шашки подаете напряжение на электропневмоклапан 8, управляющий клапаном 29. При открытии клапана 29 горючее подходит к обратному клапану 24, одновременно прекращается перепуск горючего в бак ракеты.

При снижении давления пороховых газов горючее, открывая обратный клапан 24, поступает в газогенератор и разлагается, обороты турбонасосного агрегата увеличиваются. С увеличением давления компонентов топлива за насосами клапаны горючего 17 и окислителя 7 открываются на главную ступень (клапан окислителя резко открывается после разрушения разрывного болта). При повышении давления газов в камере сгорания происходит выброс пирозажигательного устройства.

При работе двигателя на режиме главной ступени жидкий кислород через обратный клапан 15 поступает в испаритель 23, где испаряется засчет тепла отработанных газов турбины и идет на наддув бака окислителя. Наддув бака горючего осуществляется продуктами разложения НДМГ, которые отбираются после газогенератора и балластируются жидким горючим в смесителе 20.

Для управления полетом ракеты отработанный газ после турбины и испарителя по трубопроводам подается в рулевые сопла 26, 37 и 40. Необходимый для управления полетом момент сил создается перераспределением расходов газа через неподвижно закрепленные рулевые сопла при помощи заслонок газораспределителей 27, 35 и 38.

При выключении двигателя срабатывает пироклапан окислителя 31, одновременно снимается напряжение с электропневмоклапанов 5, 6, 8, 14 и все пневмоклапаны, за исключением клапана окислителя 7, закрываются. Одновременно открывается перепуск горючего в бак ракеты. Двигатель выключается.

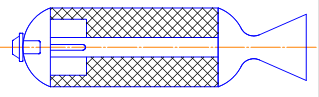

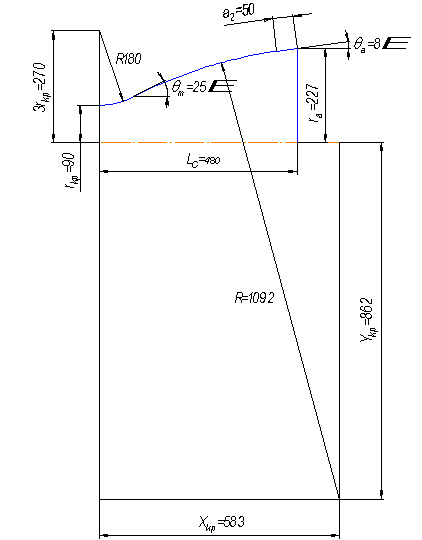

11. Описание конструкции двигателя по разрезу, представленному в графической части.

Камера сгорания (КС) выполнена в виде паяно- сварной неразъемной конструкции и состоит из форсуночной головки 1 и нижней части, включающие среднюю часть 2 и две секции сопла.

Форсуночная головка состоит из 37 центробежных двухкомпонентных форсунок и 24 центробежных однокомпонентных жидкостных форсунок горючего для охлаждения паяного шва и огневого днища. Расположение форсунок концентрическое с переменным шагом: а=28 мм для двухкомпонентных, и а=20 мм для однокомпонентных. Применение двухкомпонентных форсунок обеспечивает смешение компонентов в одной фазе вблизи плоскости форсунок в КС, что приводит к более интенсивному протеканию процессов горения и уменьшению объема КС.

Скрепление наружного днища с внутренним и средним выполнено с помощью форсунок штырей. Проточная часть форсунок штырей не отличается от основных форсунок.

Стык между форсуночной головкой и нижней частью образован сваркой по огневой стенке, а также по опорному и биметаллическому кольцам .

В связи с тем что при силовых нагрузках титановые сплавы могут самопроизвольно возгораться в среде жидкого кислорода, все детали полости окислителя форсуночной головки выполнены из стали или бронзы. Для стыковки стального корпуса головки с рубашкой средней части, выполненной из титанового сплава, предусмотрено биметаллическое кольцо. Кольцо состоит из внутренней стальной и наружной титановой частей, спаянных между собой твердым медно-серебряным припоем по специальной резьбе, имеющей круглый профиль, а также по круговым торцовым шипам. Так как паяное соединение биметаллического кольца недостаточно пластично то осевые и радиальные нагрузки, возникающие при работе камеры, воспринимаются резьбой и круговыми шипами, припой же-предназначен только для герметизации соединения.

В районе стыка форсуночной головки с нижней частью расположено шесть гнезд под клапаны отсечки горючего и три опорных выступа для крепления камеры сгорания к ракете. На опорном кольце установлены кронштейн под вибродатчик, штуцер отбора горючего на питание газогенератора.

На камере сгорания предусмотрены замеры давления перед форсунками окислителя и горючего, давления газов в камере, температуры горючего перед форсунками; штуцер замера давления газа выполнен биметаллическим (медно-стальным).

Средняя часть камеры сгорания, включающая цилиндрический участок, область втекания и начальный участок закритической части сопла, состоит из наружных рубашек с силовыми кольцами внутренних оребренных стенок, гофрированной проставки.

Соединение рубашек и колец с внутренними стенками осуществляется путем пайки твердым медно-серебряным припоем по вершинам ребер и кольцевым буртам стенок, а также по гофрированной проставке. Со стороны стыка с первой секцией сопла стенка средней части припаяна к титановому кольцу, являющемуся продолжением рубашки и имеющему отверстия для протока горючего. Принятое конструктивное оформление стыкового торца позволило получить простой и надежный переход к цельнотитановой первой секции сопла и разгрузить паяное соединение первой секции сопла в районе стыка со средней частью.

Сварной стык бронзовых стенок средней части удален от критического сечения в направлении к срезу и поддерживается гофрированной проставкой.

Первая секция сопла состоит из наружной рубашки, соединенной с внутренней стенкой диффузионной пайкой по вершинам двух гофрированных проставок. К торцам рубашки и стенки приварены кольца, улучшающие условия сварки со средней частью и второй секцией сопла. Рубашка и стенка второй секции сопла соединены между собой диффузионной пайкой по вершинам гофрированной проставки , а также по кольцам установленным на торцах узла. Для обеспечения требуемого расхода охлаждающей жидкости в направлении к срезу сопла со стороны кольца в наружные зиги гофрированной проставки (попарно через один зиг) установлены заглушки , запирающие проток части горючего в сторону к критическому сечению.

Соединение узлов нижней части между собой производится сваркой по стенкам и через соединительные кольца. Форма соединительных колец со стороны жидкости выбрана таким образом, чтобы скорости горючего на участках стыков были близки к скорости горючего в прилегающих участках зарубашечного тракта.

Похожие работы

... ИЛИ Станции Такой двигатель можно Держать в руках ИЛИ Укрепить на скафандре Э Р Д Большой интерес проявляется именно к этому виду ракетных двигателей. ИХ ДОСТОИНСТВА ВЫСОКАЯ СКОРОСТЬ ТЕЧЕНИЯ СТРУИ ВОЗМОЖНОСТЬ ПОЛУЧАТЬ ПРЯМО В КОСМОСЕ ЭНЕРГИЮ ДЛЯ РАЗГОНА Но ЭРД не ...

... , временными и другими характеристиками. Целью данной курсовой работы является разработка РДТТ, предназначенная для первой ступени двухступенчатой баллистической ракеты. 1. Выбор основных параметров ДУ 1.1 Выбор типа заряда РДТТ Заряд твердого топлива является одним из основных узлов двигателя. Поскольку весь запас топлива РДТТ сосредоточен в заряде, то им определяются энергетические ...

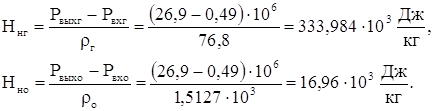

... H2 F2 Плотность, кг/м3 76,8 1512,7 Стандартная энтальпия , кДж/кг -4465,3 -339,58 Температура плавления , °К 14,9 54,39 Температура кипения , °К 21,2 85,87 2. Выбор компоновочной схемы двигателя Основной блок состоит из камеры сгорания, установленной в качающемся подвесе, и турбонасосного агрегата. Качание камеры позволяет обеспечить управление по тангажу и ...

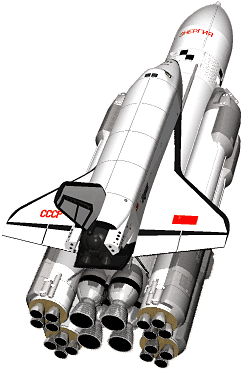

... осуществить маневр возврата на активном участке выведения с посадкой корабля на полосу, расположенную вблизи стартового комплекса. Основные характеристики ракеты-носителя «Энергия»: Параметр Значение или характеристика Стартовая масса, т 2419 В том числе масса ПН 105 Суммарная мощность, л. ...

0 комментариев