Навигация

4. Горный цех

В 1958г. Был открыт Горный цех. Горный потому что местонахождение его в горах, и специализация его состояла только в добыче руды. В первые годы работы, добыча руды велась двумя способами: Открытым и Штольневым.

Открытый способ – бурильная машина делает глубокий шурф, после чего в него укладывают мешки с порохом, подсоединяют детонаторы и производят взрыв. Одно время порох использовали вперемешку с селитрой. После взрывных работ на участок загоняют выгребную технику и из огромной воронки достают разрушенную горную породу и грузят её на транспорт. Штольневый способ – в горе бурят горизонтальную шахту, по мере углубления прокладывают узкоколейку, и тягач при помощи вагонеток вывозит ту же самую горную породу.

С развитием комбината от Штольневого способа было решено отказаться, так как месторождение в Дальнегорске находилось на небольшой глубине, и тратить деньги на бурение глубоких шахт было бессмысленным занятием. Таким образом, в наши дни добыча ведется Открытым способом.

5. Обогащение датолитовой руды

25 сентября 1959года считается днем рождения Дальнегорских химиков, год, когда выпустила свою продукцию – датолитовый концентрат – первая обогатительная фабрика.

Датолитовая руда Дальневосточного происхождения в зависимости от примесей других минералов подразделяется на несколько разновидностей: Датолит – кальцитов, гранатов, геденбергитов. Датолит – боросиликат, состав, которого можно в упрощенном виде выразить формулой CaB(OH)SiO4, это бесцветное или зеленоватое твердое кристаллическое вещество.

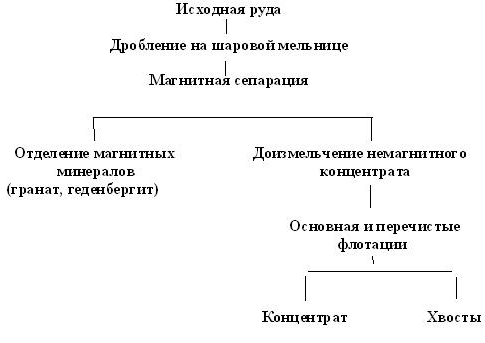

В ходе обогащения руды из нее надо по возможности максимально удалить оксиды железа и кальцит. Эти примеси в дальнейшем ухудшат качество готового концентрата и увеличат расход серной кислоты при переработке концентрата в готовую борную продукцию. Для обогащения руды применяется магнитно – флотационный метод: предварительно измельченная руда проходит магнитную сепарацию для отделения железистых фракций, а затем поступает на основную и две перечистых флотации.

После флотации полученный пенный продукт сгущают, фильтруют и сушат в сушильных барабанах. Полученный датолитовый концентрат представляет собой белый порошок и по ГОСТу должен содержать:

B2O3 – не менее 16,5%

CaCO3 – не более 14%

Fe2O3 – не более 2,5%

H2O – не более 2%

6. Производство борной кислоты из датолитового сырья

Датолит при обычных условиях плохо разлагается щелочами, но хорошо сильными минеральными кислотами, такими, как серная, фосфорная, азотная и соляная. Наиболее целесообразно использовать серную кислоту, так как она позволяет перевести кальций датолита в нерастворимый сульфат кальция.

Датолитовая руда разрабатываемого месторождения содержит 45 – 50% основного минерала датолита. Сопутствующими минералами являются: кальцит (CaCO3), волластонит (CaO∙SiO2), гранат (3CaO∙Fe2O3 ∙3SiO2), геденбергит (CaO∙ FeO∙2SiO2), гизингерит (Fe2O3 ∙nSiO2∙mH2O), кварц( SiO2). При взаимодействии с серной кислотой они частично или полностью разлагаются. С целью сокращения расхода серной кислоты на разложение минералов пустой породы, руду обогащают, в результате чего содержание датолита повышается до 72 – 76%.

Таким образом, при разложении датолитового концентрата образуется борная кислота, сульфаты кальция и железа(3) и гидротированная кремниевая кислота. Сульфат кальция ввиду его малой растворимости выпадает в осадок, а сульфат железа, борная и кремниевая кислоты переходят в раствор. Наличие в исходном сырье больших количеств кремниевой кислоты и переход ее в раствор обуславливает образование геля, поглощающего много воды. В результате этого раствор борной кислоты становится интермицеллярной жидкостью, отделение которой от твердого остатка затруднено.

Для извлечения кислоты студнеобразную массу необходимо подсушить, т.е. вызвать старение геля. При этом объем геля резко меняется. Практическое применение нашел способ подсушки реакционной массы. Ввиду способности массы к налипанию, требуется смешивание ее со значительными количествами подсушечной массы. Это малоэффективно, так как существенно снижает производительность сушильного агрегата. По этой причине от такого способа пришлось отказаться, а разложение концентрата стали проводить в типовой суперфосфатной камере непрерывного действия.

Благодаря теплоте реакции концентрата с серной кислотой масса в камере разогревается до 110 - 125°с. За время пребывания в камере гель частично обезвоживается, стареет, а сама масса затвердевает и вырезается из камеры в виде рассыпчатого продукта. В процессе его выщелачивания образуется удовлетворительно фильтрующаяся суспензия. Но процесс фильтрации ограничен по времени, фильтровальная ткань загипсовывается, происходит это из–за неполной гидратации сульфата кальция. Для завершения гидратации до процесса фильтрования разработан режим выщелачивания, по которому сначала суспензию выдерживают при 45 - 55°с в течении 15 – 60 мин., после чего температуру повышают до 85 - 90 °с.

Комбинацией перечисленных приемов удается положительно решить основной вопрос сернокислотного способа переработки датолитового сырья – отделение борной кислоты от кремниевой и разделение полученного раствора и гипсо – кремнеземистого остатка – шлама.

Концентрат упаковывают в бумажные мешки вместимостью на 50 килограмм и транспортируют в крытых железнодорожных вагонах либо в резинокордные контейнеры вместимостью на 2000 килограмм. На предприятии концентрат поступает в цех борной кислоты по трубопроводу в виде водной суспензии. При производстве борной кислоты применяют серную кислоту собственного производства, полученную контактным методом, с содержанием H2SO4 около 93%.

7. Производство серной кислоты

Производство серной кислоты контактным методом введено в эксплуатацию в декабре 1977года. Проектная мощность производства 240000т/год в перерасчете на моногидрат. Для производства кислоты применен метод двойного контактирования с двойной абсорбцией. Сущность метода состоит в том, что окисление сернистого ангидрида на катализаторе происходит в две стадии. На первой стадии расчетная степень превращения составляет 93%. Перед тем как отправить газ на вторую стадию контактирования, из него выделяют серный ангидрид (первая стадия абсорбции), что позволяет на двух слоях катализатора второй стадии контактирования получить степень превращения 97%. Общая степень превращения составляет 99,7 – 99,8%. Содержание сернистого ангидрида в отходящих газах снижается до 0,02 – 0,03%.

Применение

Серную кислоту применяют как очень сильную и относительно дешевую кислоту в качестве дегидрирующего средства, окислителя, сульфирующего агента, в реакциях обменного разложения и вытеснения. Применяется в производстве минеральных удобрений; при получении минеральных и органических кислот; для получения сульфатов металлов; в производстве взрывчатых веществ; в производстве простых и сложных эфиров, спиртов; в текстильной и целлюлозно-бумажной промышленности; в пищевой и легкой промышленности; для дубления кожи; для заполнения аккумуляторов; в гальванике.

Производство

Со склада комовой серы мостовым грейферным краном сера периодически загружается в бункер, откуда ленточным питателем подается в отделение плавления и фильтрации. Плавление происходит в шнековой плавилке. Из плавилки сера поступает в отстойник, где оседают механические примеси, образуя серные шламы. После отстойника сера по серопроводу поступает через фильтры, где задерживаются механические примеси, адсорбируются битумы и поступает в сборник чистой серы, откуда насосом откачивается в печное отделение.

Серу сжигают в жидком распыленном состоянии. Эффективность процесса горения определяется временем сгорания каждой отдельной капли серы. Процесс горения капли серы зависит от условий сжигания, физико-химических свойств серы и состоит из отдельных последовательных стадий:

1.смешивание капель жидкой серы с воздухом

2.подогрев капель и испарение

3.термическое разложение паров серы

4.образование газовой фазы и ее воспламенение

Сжигание ведется при температуре 1000 - 1200°с.

Окисление сернистого ангидрида в серный происходит в присутствии ванадиевого катализатора, в контактном аппарате, состоящем из пяти слоев контактирования. Проводят в две стадии:

1стадия – три слоя катализатора

2стадия – два слоя катализатора

Степень процесса окисления сернистого ангидрида в серный составляет 0,998. В качестве катализатора применяется контактная масса СВД (сульфованадатодиатомовая), СВС (сульфованадатоселикагелиевая).

Абсорбция серного ангидрида

Серный ангидрид поглощается серной кислотой в башнях абсорберах. Процесс абсорбции зависит от концентрации, температуры орошающей кислоты, а также от площади орошения абсорберов. В производственных условиях наиболее высокая степень абсорбции достигается при концентрации серной кислоты равной 98,6%. Чем ниже температура, тем выше степень орошающей кислоты.

Вся продукция в виде технической контактной серной кислоты из напорного бака самотеком поступает в резервуар склада готовой продукции.

8. Использованная литература

1. http://dalnegorsk.ru/priroda/priroda_resyrsi.html

2. Капустина А.А., Акимова Т.И. Практическое использование химических веществ и материалов.

3. Научно – исследовательская конференция, посвященная 30-летию открытия, изучения и освоения месторождений борных руд на Дальнем Востоке / Дальнегорск 1976год.

4. Куракин С.А., Заньков А.П. Геологическая служба Приморья.

5. Красиков И. Флагману горнохимической промышленности 40 лет.

0 комментариев