Навигация

Технологія зварювання і наплавлення різних металів і сплавів

Реферат на тему:

Технологія зварювання і наплавлення різних металів і сплавів

Зміст

1. Зварювання сталей

2. Зварювання чавуну

3. Зварювання кольорових металів

4. Наплавлення швидкоспрацьовуваних поверхонь

Використана література

1. Зварювання сталей

Сталі, які містять вуглецю до 0,27%, добре зварюються всіма способами. Сталі з підвищеним вмістом вуглецю в більшості випадків зварюються з попереднім підігрівом, а іноді з наступною термічною обробкою — нормалізацією або відпалюванням.

Сталі, що містять легуючих елементів в сумі до 5%, належать до низьколегованих. За призначенням вони поділяються на три групи: низьколеговані маловуглецеві, низьколеговані середиьовуглецеві і низьколеговані жароміцні.

Низьколеговані маловуглецеві сталі містять вуглецю до 0,22%. їх легують хромом, марганцем, кремнієм, нікелем, міддю, титаном і використовують як будівні сталі в суднобудуванні, транспортному машинобудуванні і т. д.

До низьколегованих середньовуглецевих відносяться сталі, які містять вуглецю від 0,20 до 0,40%. Найбільш широко використовують хромокремнемарганцеві сталі марок 20ХГС, 25ХГСА, ЗОХГСА, що мають підвищену міцність і пружність.

До низьколегованих жароміцних належать сталі, які легуються в основному хромом, молібденом, ванадієм і вольфрамом. Використовують їх при виготовленні пароенергетичних установок, які працюють при температурах до 500° С і більше.

Низьколеговані сталі зварюють різними способами. Однак, на відміну від звичайних маловуглецевих сталей, вони, подібно до сталей з підвищеним вмістом вуглецю, мають підвищений нахил до загартування і утворення загартувальних тріщин в зоні термічного впливу.

Тому більшість низьколегованих сталей при товщині понад 10 мм зварюють з попереднім підігрівом до температури від 150 до 350° С, а після зварювання піддають термічній обробці — нормалізації чи високотемпературному відпусканню.

Для виготовлення електродів, що застосовуються для зварювання цих сталей, використовують низьколегований зварювальний дріт. Електродні покриття, як правило, мають фтористо-кальцієву шлакову основу.

Хромисті нержавіючі сталі з вмістом хрому від 12 до 18% при наявності вуглецю вище 0,1 % мають різко виражений нахил до загартування на повітрі. Тому зварювання цих сталей, щоб уникнути появлення в зварюваних швах і в навколошовних зонах структури мартенситу, виконують з обов'язковим підігрівом до 200—250° С і наступним відпалом або високотемпературним відпусканням. У практиці широко застосовують дугове зварювання хромистих сталей електродами з хромонікелевого дроту або дроту того ж складу, що й основний метал, з покриттям типу УОНІ-13.

Хромисті сталі, які містять хрому більше 25%, наприклад марок Х25, Х28, належать до феритного класу. Вони мають високу кислотостійкість і окалиностійкість при нагріванні до температури 1000— 1100° і є незагартовними.

При зварюванні феритних хромистих сталей в металі шва утворюється крупнозерниста структура з низькими механічними властивостями. В навколошовній зоні також відбувається інтенсивний ріст зерна, що властиве однофазним сталям, які не зазнають фазових змін з зміною температури.

Структура і механічні властивості швів на цих сталях трохи поліпшуються, якщо в електродні покриття ввести титан, алюміній і інші елементи, які сприяють здрібненню зерна. Застосовують також проковування зварних швів. Сталі марок Х25 і Х28 зварюють електродами, металевий стержень яких має такий самий склад, що й основний метал.

Хромонікелеві аустенітні сталі мають високу корозійну стійкість і широко використовуються для виготовлення хімічної і нафтової апаратури, особливо сталь марки Х18Н9, що має 18—20% хрому і 8—11% нікелю. Ці сталі зварюються всіма способами і значно краще хромистих.

Основними труднощами при зварюванні хромонікелевих сталей є утворення при температурах 500—700° С карбідів хрому і випадання їх по границях зерен, що значно погіршує антикорозійні властивості зварних з'єднань. Щоб перешкодити цьому явищу, зварювання хромонікелевих сталей ведуть при мінімальному розігріві і великих швидкостях охолодження. Для повного відновлення аустенітної структури після зварювання рекомендується вироби піддавати загартуванню від температур 1050—1100° С з наступним швидким охолодженням У воді.

Ручне дугове зварювання виконують на малих струмах аустенітними хромонікелевими електродами малого діаметра, що мають покриття типу УОНІ-13.

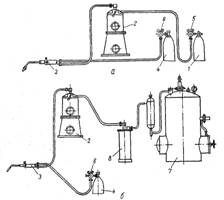

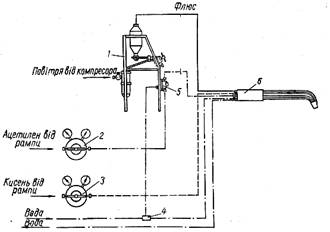

Газове зварювання здійснюють з застосуванням флюсів з бури, борної кислоти і плавикового шпату, а при автоматичному дуговому і електрошлаковому зварюванні використовують спеціальні марки флюсів.

Зварювальний дріт у всіх випадках застосовують того ж складу, що й основний метал, але з більш низьким вмістом вуглецю і з присадками титану, молібдену, ніобію і інших елементів.

Тонколистові вироби успішно зварюють на точкових і шовних контактних машинах, в середовищі вуглекислого газу, аргонодуговим способом.

Похожие работы

... - ця зварювання нагадує зварювання штучними електродами, тому що склад шихти може бути підібраний аналогічно обмазці електродів і дозволяє не тільки захищати розплавлений метал, але і легувати його, що практично неможливо при зварюванні під флюсом і в захисних газах. 2.1.1 Технологія зварювання вугільними і графітовим електродом Вугільні електроди складаються з аморфного електротехнічного вугі ...

... металу 6 мм зварювання провадять за один прохід, при 9—12 мм — за два проходи. Режими зварювання такі: Товщина металу, мм 6 9 12 № наконечника 5 6 7 Швидкість зварювання, м/год 1,7 1,8 0,48 Продуктивність наплавлення, кг/год 0,73 0,86 1,13 при цьому способі дістають метал наплавлення з структурою дрібнопластинчастого, рівномірно розподіленого графіту. При твердості основного ...

... . Обробка тиском – один із прогресивних, економічних та високопродуктивних способів виробництва заготівок у машино- і приладобудуванні. Майже 90% відсотків усієї сталі, що виплавляється, і 60% кольорових металів та сплавів піддають тим. Чи іншим видам обробки тиском: прокату, пресуванню, волочінню, штампуванню тощо. Обробкою тиском можуть бути отримані заготовки чи деталі з сплавів, які володіють ...

... нспекцією Держтехнагляду України, інспектором ЦК профспілок робітників даної галузі промисловості, Державною санітарною інспекцією пожежної охорони. Крім загальних (17) необхідно враховувати деякі спеціальні правила по техніці безпеки при зварюванні металів і санітарних умов: 1. “Правила техніки безпеки і виробничої санітарії при електрозварювальних роботах”, затвердженні Президією ЦК профспілки ...

0 комментариев