Навигация

Трубы для магистральных нефтепроводов

3. Трубы для магистральных нефтепроводов

Трубы магистральных нефтепроводов (а также нефтепродуктопроводов и газопроводов) изготавливают из стали, т.к. это экономичный, прочный, хорошо сваривающийся и надежный материал.

По способу изготовления трубы для магистральных нефтепроводов подразделяются на бесшовные, сварные с продольным швом и сварные со спиральным швом. Бесшовные трубы применяют для трубопроводов диаметром до 529 мм, а сварные – при диаметрах 219 мм и выше.

Наружный диаметр и толщина стенки труб стандартизированы. В качестве примера ниже приведен сортамент наиболее распространенных электросварных труб.

В связи с большим разнообразием климатических условий при строительстве и эксплуатации трубопроводов трубы подразделяют на две группы: в обычном и в северном исполнении. Трубы в обычном исполнении применяют для трубопроводов, прокладываемых в средней полосе и в южных районах страны (температура эксплуатации 0 С и выше, температура строительства -40 С и выше). Трубы в северном исполнении применяются при строительстве трубопроводов в северных районах страны (температура эксплуатации -20…-40 С, температура строительства -60 С). В соответствии с принятым исполнением труб выбирается марка стали.

Трубы для магистральных нефтепроводов изготавливают из углеродистых и низколегированных сталей.

Основными поставщиками труб большого диаметра (529…1220 мм) для магистральных трубопроводов являются Челябинский трубопрокатный, Харцызский трубный, Новомосковский металлургический и Волжский трубный заводы.

4. Трубопроводная арматура

Трубопроводная арматура предназначена для управления потоками нефти, транспортируемыми по трубопроводам. По принципу действия арматура делится на три класса: запорная, регулирующая и предохранительная.

Запорная арматура (задвижки) служит для полного перекрытия сечения трубопровода, регулирующая (регуляторы давления) – для изменения давления или расхода перекачиваемой жидкости, предохранительная (обратные и предохранительные клапаны) – для защиты трубопроводов и оборудования при превышении допустимого давления, а также предотвращения обратных токов жидкости.

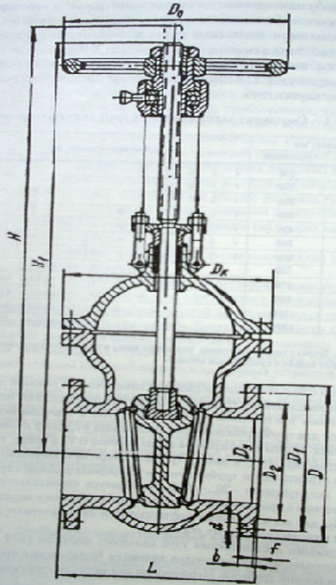

Задвижками называются запорные устройства, в которых проходное сечение перекрывается поступательным перемещением затвора в направлении, перпендикулярном направлению движения нефти. Конструктивно задвижка представляет собой цельный литой или сварной корпус, снабженный двумя патрубками для присоединения к трубопроводу помощью фланцев или сварки) и шпиндель, соединенный с запорным элементом и управляемый с помощью маховика или специального привода. Место выхода шпинделя из корпуса герметизируется с помощью сальникового уплотнения. По конструкции уплотнительного затвора задвижки делятся на клиновые и параллельные. На магистральных нефтепроводах задвижки оснащают электроприводом.

Задвижка 30с64нж

нефтепровод магистральный труба резервуар

Регуляторами давления называются устройства, служащие для автоматического поддержания давления на требуемом уровне. В соответствии с тем, где поддерживается давление – до или после регулятора, различают регуляторы типа «до себя» и «после себя».

Предохранительными клапанами называются устройства, предотвращающие повышение давления в трубопроводе сверх установленной величины. На нефтепроводах применяют мало- и полноподъемные предохранительные клапаны закрытого типа, работающие по принципу сброса части жидкости из места возникновения повышенного давления в специальный сборный коллектор.

5. Резервуары специальных конструкций

Из резервуаров специальных конструкций наиболее целесообразно применение резервуаров с понтонами, плавающими крышами и резервуаров, рассчитанных на повышенное давление.

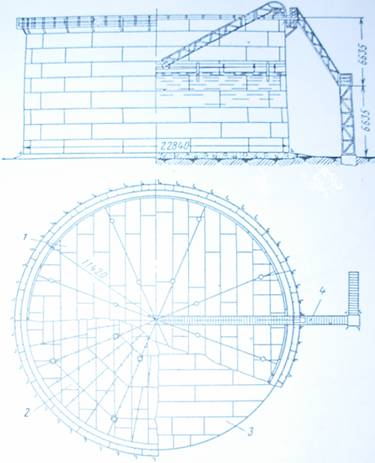

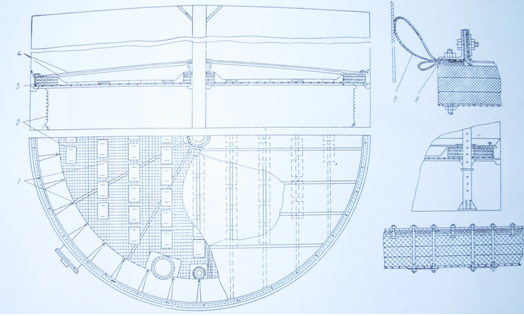

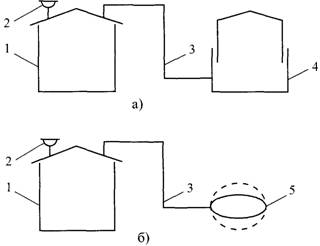

Рис. 68. Резервуар с плавающей крышей

1 – верхний настил крыши; 2 – нижний настил крыши;

3 – днище; 4 – подвижная лестница

Резервуар с плавающей крышей (рис. 68) – это вертикальный стальной резервуар, внутри которого на поверхности нефтепродукта находится плавающая крыша – понтон. По окружности между стенками резервуара и понтона имеется уплотняющий затвор, доводящий площадь испарения нефтепродукта до самых минимальных размеров.

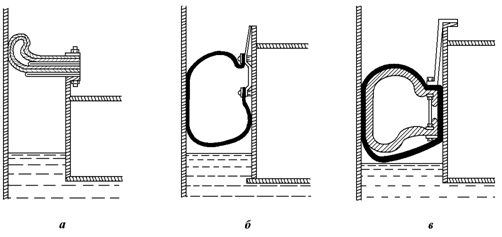

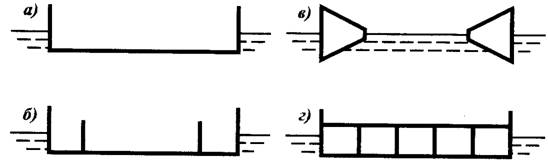

В мировой практике насчитывается до 200 типоразмеров уплотняющих затворов, которые можно подразделить на жесткие и мягкие (рис.69).

Рис.69. Мягкие уплотняющие затворы:

а – петлевой; б – в виде упругой резинотканевой оболочки;

в – то же, с неполиуретановым наполнителем

Жесткий (механический) затвор состоит из металлических элементов рычажного типа, мягкие (эластичные) затворы выполняются из прорезиненной ткани, пенополиуретана и т.п. В зависимости от конструктивного решения и материала мягкие затворы можно подразделить на губчатые, жидкостные и воздушные. В губчатом затворе уплотнение происходит за счет упругих свойств губчатого материала (пенополеуритана), в жидкостном – за счет массы жидкости, находящейся в мягком мешке, в воздушном – за счет упругих свойств воздуха, находящегося под определенным давлением в замкнутом пространстве.

Следует отметить, что при использовании мягких затворов с различным заполнением требуется тщательное наблюдение за постоянством давления среды, находящейся в мягком мешке. Без этого не может быть обеспечена надежная герметичность затвора. Эксплуатация таких затворов довольно сложна.

Жесткие затворы также недостаточно надежны и требуют частого осмотра. Некоторые детали затвора подвержены коррозии ( в зависимости от климатических условий и агрессивности хранимого нефтепродукта) и заменяются через несколько лет службы.

В районах с большой сейсмичностью вообще не следует применять механические затворы. Так, например, в Японии при сильном землетрясении в 1964 г. Больше всего пострадали резервуары с плавающими крышами и жесткими затворами. Из-за разрушения затворов вспыхнула нефть и резервуары были уничтожены, а в то время резервуары с мягкими затворами почти не пострадали.

Из всех разработанных конструкций затворов наиболее простой и достаточно надежной является конструкция петлеобразного затвора (рис. 69,а). Затвор изготовляется из хлопчатобумажной ткани – бельтинг, обрезиненной из двух сторон бензостойкой и морозостойкой резиной. Для герметизации между лепестками затвора располагается прокладка из полиамидной или неохлорвиниловой пленки.

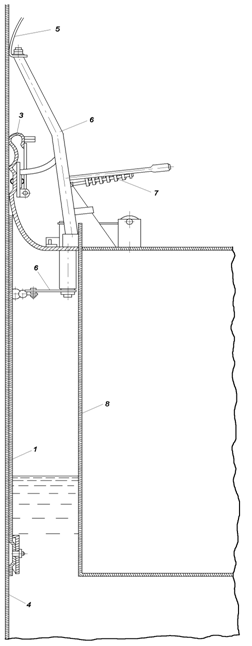

Рычажный затвор для плавающих крыш (рис70) состоит из специальных шарнирно-стержневых систем, опирающихся на наружную вертикальную стенку плавающей крыши, и прикрепленного к ним вертикального разрезного листа толщиной 2,5 мм и высотой 880 мм. Этот лист во время вертикального перемещения плавающей крыши скользит по внутренней поверхности стенки резервуара. Зазор между нижней частью листа и вертикальной стенкой плавающей крыши перекрыт мембраной из специальной ткани. Во избежание попадания в затвор снега и дождя зазор между подвижным листом и наружным краем плавающей крыши перекрыт тонким стальным щитком, который перемещается вместе с затвором. Для возможности обслуживания плавающей крыши используется катающаяся лестница, которая одним концом через шарнир опирается на верхнюю площадку резервуара, соединенную с наружной лестницей резервуара, а вторым, снабженным катком, по направляющим перемещается в горизонтальной плоскости (при вертикальном перемещении плавающей крыши).

Рис. 70. Устройство уплотняющего затвора резервуара с плавающей крышей: 1 – лист уплотняющего затвора; 2 – фартук уплотнения из ткани;3 – подвеска листа уплотнения;4 – стенки резервуара; 5 – качающаяся опора; 6 – рычаг; 7 – пружина; 8 – плавающая крыша

Техническая характеристика резервуаров с плавающей крышей вместимостью до 50 тыс. куб. метров.

| Показатели | Низкие перегрузки при вместимости (в тыс куб. м.) | Высокие перегрузки при вместимости (в тыс. куб. м.) | ||||||

| 10 | 15 | 20 | 30 | 20 | 30 | 40 | 50 | |

| Геометрический объем, куб.м. | 10900 | 14800 | 21000 | 30300 | 22230 | 31260 | 44960 | 51113 |

| Диаметр, мм | 34200 | 39900 | 47400 | 56900 | 39900 | 47400 | 56900 | 60700 |

| Высота, мм | 11940 | 11940 | 11940 | 11940 | 17900 | 17900 | 17900 | 17900 |

| Масса, т | 198,18 | 256,16 | 351,53 | 497,1 | 395,4 | 531,3 | 726,7 | 827,1 |

| Расход металла на 1 куб.м. вместимости, кг | 18,2 | 17,0 | 17,5 | 16,9 | 19,1 | 18,25 | 17,35 | 17,35 |

Шарнирно-катающаяся лестница имеет специальное устройство, обеспечивающее независимо от угла наклона лестницы горизонтальность ее ступеней.

Плавающая крыша при предельном нижнем положении опирается на кронштейны, установленные на корпусе резервуара, или специальные стойки.

Характеристика стальных резервуаров с плавающими крышами вместимостью до 50 тыс. куб. м. приведена в таблице 19.

Корпус, днище резервуара или плавающая крыша изготавливаются в виде полотнищ и транспортируются к месту строительства свернутыми в рулон. Стенка резервуара двухслойная: внутренний слой состоит из 4 полотнищ и соединяется с днищем резервуара, наружный имеет два полотнища и приваривается к основному слою сплошным швом на высоте 100 мм от днища. Для удобства монтажа стальное кольцо плавающей крыши изготавливаются сборным и состоит из нескольких коробов.

Резервуары с неметаллическими понтонами

С целью экономии металла предложено металлические понтоны в резервуарах заменять понтонами из синтетических материалов. Конструкция таких понтонов разработана на все типоразмеры резервуаров вместимостью до 50 тыс. куб.м. НИИТранснефтью созданы понтоны из синтетических материалов для резервуаров вместимостью от 100 до 2000 куб.м. Об эффективности таких понтонов можно судить по резервуару вместимостью 1000 куб. м. Масса металлического понтона днем 6,7 т, а понтона из синтетических материалов – 2,9 т, в том числе масса металлических деталей составляет 1,6 т.

Понтоны сооружаются в резервуарах со стационарной щитовой кровлей, которая предотвращает попадание атмосферных осадков на поверхность понтона.

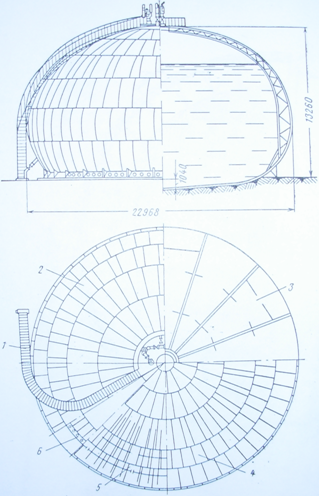

Конструкция понтона из синтетических материалов сборная (рис. 72).

Рис. 72 Понтон из синтетических материалов

1 – крепежные детали; 2 – сетка; 3 – поплавки; 4 – верхний и нижний ковры; 5 – уплотняющий затвор; 6 – кольцо жесткости

Верхний и нижний ковры 4 служат для отделения свободной поверхности нефтепродукта от газового пространства резервуара. Они изготавливаются из химически стойкой к углеводородам полиамидной пленки путем склейки или сварки токами высокой частоты. Верхний ковер устанавливается с уклоном от центра резервуара.

Уплотняющий затвор 5 предназначен для перекрытия зазора между понтоном и корпусом резервуара. Он изготавливается из бензомасло- и морозостойкой двусторонне обрезиненной материи и имеет форму петли. Длина каждой секции петли затвора равна длине секции уголка жесткости (до 6м).

Кольцо жесткости 6 предотвращает свертывание ковров и является основой, на которой монтируются уплотняющий затвор, поплавки, сетка и ковры.

Поплавки 3 обеспечивают плавучесть понтона. Они изготавливаются их химически стойкого к углеводородам плиточного пенопласта.

Сетка и вывод заземления служат для отвода статического электричества с поверхности нефтепродукта.

Понтон из синтетических материалов может быть применен в резервуарах нефтебаз, перекачивающих станций и нефтеперерабатывающих заводов при температурах нефтепродуктов до 60 градусов. Он может быть смонтирован как в строящихся , так и в эксплуатирующихся резервуарах со щитовой кровлей. Монтаж понтона производится внутри резервуара из предварительно собранных узлов без применения вспомогательных механизмов. Все детали и собранные узлы понтона вносят в резервуар через люк-лаз. Крепление узлов осуществляется резьбовыми соединениями. Отдельная секция весит до 50 кг.

Понтон можно установить в эксплуатирующихся резервуарах с покрытием из стропильных ферм при условии замены существующей кровли щитовой для сохранения полезного объема резервуара.

При осмотре обслуживающий персонал может перемещаться по периферийному кольцу поплавков. Отсутствие полых поплавков гарантирует понтон от затопления. Конструкция понтона позволяет монтировать в резервуаре приборы для замера уровня и отбора проб.

В свое время в СССР были разработаны неметаллические понтоны типа «Колесо» для резервуаров со щитовой кровлей и центральной стойкой и типа «Ковер» для резервуаров со сферической кровлей.

Понтон типа «Колесо» состоит из стального кольца шириной 0,8 – 1 м, расположенного по периметру резервуара, и центрального патрубка, внутренний диаметр которого позволяет пропускать центральную стойку резервуара. Кольцо и патрубок связаны между собой арматурной сталью. Вся система представляет собой каркас, внутреннее пространство которого перекрывается оболочкой из прорезиненной ткани.

Кольцо состоит из герметически сваренных стальных коробов, каждый из которых имеет два изолированных отсека, снабженных патрубком с крышкой для контроля герметичности отсеков. В нижней деке коробов имеется муфта с пробкой для удаления жидкости из отсека в случае нарушения его герметичности.

Оболочка из прорезиненной ткани, состоящая их отдельных элементов, свернутых в рулон, разворачивается на днище резервуара.

Монтажные стыки оболочки склеиваются и проверяются на плотность по технологии, разработанной заводом-изготовителем.

В понтоне типа «Ковер» отсутствует центральный патрубок и металлические устройства для связи стального кольца с центральным патрубком, так как резервуары со сферической кровлей не имеют центральной стойки.

В настоящее время накоплен опыт эксплуатации резервуаров вместимостью 10 тыс. куб.м. с неметаллическим понтоном. Затраты на установку неметаллических понтонов в резервуарах вместимостью 10 тыс. куб.м и выше окупаются в среднем за два года.

Резервуары повышенного давления

К резервуарам повышенного давления относятся вертикальные цилиндрические резервуары, в которых внутреннее давление выше 200 мм вод. ст., но не превышает 0,7 кгс/квадрат.см, в результате чего на них не распространяются правила по котлонадзору.

Отличительная особенность резервуаров повышенного давления заключается в том, что в них достигается полное устранение потерь от «малых дыханий» при внутреннем давлении в газовом пространстве 1000-2500 мм вод. ст.

Каплевидный резервуар:

1 – лестница; 2 – корпус; 3 – каркас; 4 – днище

5 – ребро жесткости; 6 – опорное кольцо лепестков, имеющих двоякую кривизну.

При помощи радиальных ребер нижняя часть оболочки (корпуса) опирается на кольцевую плиту. Жесткость оболочки придается внутренним каркасом, состоящем из ферм и косынок.

Каплевидные резервуары имеют напорный дыхательный и тарельчатый клапаны, пружинный вакуум-клапан с откидным шарнирным седлом, герметическую камеру для опускания лота с ручным приводом, прибор для отбора проб, огневой предохранитель, пружинный обратный клапан на сливной и расходной линиях, поплавковый прибор замера уровня, задвижку на зачистной линии, три газовые задвижки, паровой вентиль, термопару для жидкой и газовой среды, мановакуумметр, нижний и верхний лазы.

В нашей стране разработаны проекты новых резервуаров повышенного давления, из которых наиболее экономичны цилиндрический металлический резервуар с плоским днищем, анкерами и торосферической кровлей вместимостью до 5 тыс. куб. м и внутренним давлением до 2500 мм вод. ст. (типа «гибрид»), каплевидный цилиндрический резервуар вместимостью до 12 тыс.куб.м и давлением 4000 и 7000 мм вод. ст. (типа «цилиндроид»).

Резервуары с торосферической кровлей типа «гибрид» имеют плавное сопряжение кровли с корпусом, осуществленное за счет образования торовой вставки двоякой кривизны сферической кровле и цилиндрическим корпусом. Такая конструкция узла сопряжения кровли с корпусом создает наилучшие условия в работе, снижая дополнительные напряжения, так как в месте перехода возникают только осевые усилия при отсутствии изгибных напряжений. Корпус и днище резервуара типа «гибрид» монтируется из заводских рулонных заготовок. Кровлю можно монтировать отдельными лепестками, включающими торовую вставку.

Наиболее перспективный резервуары типа «цилиндроид». Оболчка такого резервуара при избыточном давлении и полном взливе продуктом работает только на растяжение, в результате чего при большей вместимоти можно применять листы толщиной 4-5 мм.

В отличие от конструкции каплевидных резервуаров типа «гибрид» конструкция резервуаров типа «цилиндроид» имеет неоспоримые преимущества.

1. При изменении объема все основные сечения остаются без изменения, увеличение объема происходит за счет добавления однотипных вставок в средней части (вместимость одной вставки около 1000 куб.м). В каплевидном резервуаре типа «гибрид» при изменении давления и объема меняются все основные параметры резервуара (диаметр, высота) и каждому объему соответствуют свой тип и сечение ребер каркаса и оболочки.

Похожие работы

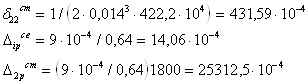

... 11,6 IV 11250 14,9 18 14473 11,8 V 9000 12,0 18 11547 9,5 VI 6750 9,1 16 8815,0 8,1 VII 4500 6,1 12 6108,3 7,5 VIII 2250 3,2 12 3982,6 4,9 6.4.2 Расчет нижнего узла резервуара объемом 50000 м3 Исходные данные: толщина первого пояса стенки =28 мм, толщина окрайков днища окр=16 мм; масса стенки Gст = 506,421 т; плотность нефтепродукта =9×10-4кг/см3. Решение ...

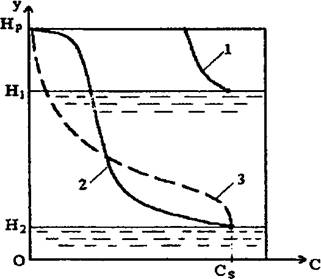

... 10, 15. Чтобы обеспечить возможность заполнения ГП резервуара при снижении давления в нем углеводородным газом, емкость 15 снабжена подогревателем, который обеспечивает быстрое испарение конденсата. 3 Выбор технических средств сокращения потерь нефтепродуктов от испарения Различные технические средства не только сокращают потери от испарения в разной степени, но и имеют разную стоимость. В ...

... с разрешения главного инженера предприятия допускается контроль качества сварных швов керосином. 4. Сварные соединения двух нижних поясов стенки резервуаров вместимостью 2000 м3 и более, изготовленных из кипящей стали, после среднего или капитального ремонта должны подвергаться 100%-ному контролю просвечиванием. Если при просвечивании будут обнаружены недопустимые дефекты, то необходимо выявить ...

... 0,23 0,30 4 Бензин, керосин, дизельное топливо, полученные из газового конденсата 0,10 0,15 0,15 Таблица 6 Нормативная интенсивность подачи пены низкой кратности для тушения пожаров нефтепродуктов в резервуарах Нормативная интенсивность подачи раствора пенообразователя, л/(м2-с) Вид нефтепродукта Фторсинтетические пенообразователи Форэтол Универсальный, Подслойный Фторсинтетические ...

0 комментариев