Навигация

Матеріали для виготовлення моделі

2.2 Матеріали для виготовлення моделі

Двигуни. Виготовлення моделей починають з аналізу

проектно-конструкторської і технологічної документації, розробленої для конкретної моделі або технічного пристрою. Перш за все звертають увагу на те, які готові деталі і вузли використовуються в даному технічному об'єкті. В більшості випадків головним таким вузлом є двигун, бо виготовлення його в любительських умовах вельми скрутне (окрім резіномотора). Щоб правильно його підібрати, необхідно мати загальні відомості про двигуни, що випускаються спеціально для розвитку технічної творчості. Слід також мати на увазі, що в технічних пристроях, не призначених для участі в змаганнях, допускаються до використання двигуни внутрішнього згорання мопедів, мотоциклів, бензопил і т.п. Разом з поршневими двигунами внутрішнього згорання в моделях найчастіше використовуються електричні і реактивні двигуни.

Модельні двигуни за призначенням розділяються на наступні види:

1.Двигуни для швидкісних моделей. Вони повинні мати максимальну питому потужність. Випускаються такі двигуни з робочим об'ємом 1,5; 2,5; 5; 10 см3.

2. Двигуни для таймерних моделей літаків. До них пред'являються ті ж вимоги, що і для швидкісних моделей, але робочий об'єм не повинен перевищувати 2,5 см3.

3. Двигуни для гоночних моделей літаків. Вони повинні мати максимальну питому потужність при мінімальній витраті палива, хороші високі якості, великий ресурс. Робочий об'єм не повинен перевищувати 2.5 см3.

4. Двигуни для пілотажних моделей літаків. Ці двигуни повинні стійко працювати при різних режимах і мати невелику масу.

5. Двигуни для керованих по радіо моделей. Вони повинні мати пристрої, що дозволяють регулювати потужність. Робочий об'єм циліндрів не повинен перевищувати 10 см3.

6. Двигуни для кордових моделей-копій літаків. Вимоги до них ті ж, що і до двигунів для керованих по радіо моделей, але робочий об'єм розширений 20 см3.

7. Двигуни до моделей, призначених для повітряного бою 'До цих двигунів пред'являються ті ж вимоги, що і до двигунів таймерних моделей, але вони повинні бути міцнішій конструкції.

8. Двигуни для морських моделей. Використовуються авіамодел ниє двигуни, але з водяним охолоджуванням, оскільки в них замість повітряного гвинта встановлений маховик, від якого обертання передається грібному гвинту. Робочий об'єм розширений 20 см3.

9. Двигуни для автомоделей. Застосовуються ті ж двигуни, що і для морських моделей. Обертання на колеса передається від маховика через трансмісію.

Гвинти моделей літаків виготовляють з твердих, міцних і прямо шарових порід деревини (липи, буку, клена і ін.). Добре себе зарекомендували гвинти, склеєні з Рейки наклеюють одна на одну із зрушенням на деякий кут, залежний від розрахункового настановного кута лопатей. Після виготовлення гвинт статично балансують, ретельно покривають лаком.

Найпоширенішим і ефективнішим є гребний гвинт Для моделей судів і кораблів грібний гвинт виготовляють різними способами. Спосіб виготовлення вибирається залежно від типу використовуваного двигуна. Для моделей з гумовим двигуном використовують прості гвинти, виготовлені листовій латуні або міді завтовшки 0,5-1 мм креслять коло, діаметр якого рівний довжині гвинта, ділять його на три частини і проводять радіуси. Потім на заготівку кладуть підготовлений наперед шаблон гвинта і обкреслюють контури на валу, лопаті відгортають опуклістю в i стежку носа моделі на кут 30-35°. Грібний гвинт, виготовленим яким чином, припаюють до валу з дроту відповідного діаметру.

Для моделей з електродвигунами або двигунами внутрішнього згорання грібні гвинти виготовляють точнішими способами. Один з них полягає в наступному. На токарному верстаті точать циліндрову маточину і обтічник у вигляді конуса. Відразу ж в них свердлять отвори і нарізують різьблення для кріплення на гребному валу. Потім в маточині прорізають пази під кутом до її осі 25-30°. Пази можна проточити на вертікально- або горизонтально-фрезерному верстаті з ділильною головкою, а також за допомогою спеціального пристосування. Далі приступають до виготовлення лопатей грібного гвинта. З білої жерсті заготовлюють шаблон лопаті гвинта і по ньому з латуні завтовшки 1-2 мм вирізують всі лопаті. Ці лопаті разом з шаблоном збирають в пакет і обробляють напилком. Потім їх вставляють в пази циліндрової маточини і припаюють. Контроль крокових кутів здійснюють за допомогою спеціальних пристосувань. Грібний гвинт встановлюють на стрижень того ж діаметру, що і вихідний вал двигуна, і балансують. Після балансування гвинт шліфують і полірують.

Найбільш ефективний спосіб виготовлення гребного гвинтаотливка з дюралюмінію шляхом в плавлення або випалювання моделі. Модель виготовляють з пінопласту, формують сумішшю і заливають рідким металом. Пінопласт вигоряє, а дюралюміній заповнює форму. Для отримання якісного відливання модель гребного гвинта необхідно класти у формувальну суміш лопатнями вниз і робити декілька отворів для швидкого відведення газів з форми.

При використанні двигунів внутрішнього згорання для автомобілів момент, що крутить, передають на колеса через маховик. В цьому випадку потрібен дуже ретельне балансування маховика і стерпна вихідного валу двигуна з первинним валом трансмісії. Для забезпечення стерпної можна використовувати гнучку муфту. У ряді випадків що крутить момент від двигуна до редуктора зручно передавати через ремінну передачу.

Разом з поршневими двигунами в моделях широко використовуються електродвигуни. Такі двигуни малої потужності, що живляться постійним або змінним струмом, називаються мікро електродвигунами. Двигуни змінного струму випускаються нашою промисловістю з редуктором. Вони реверсивні, асинхронні, з короткозамкнутим ротором, запускаються з використанням конденсатора.

У моделюванні електродвигуни постійного струму використовуються частіше, ніж двигуни змінного струму, оскільки вони компактні, надійні, легко запускаються, прості в експлуатації, безшумні і мають великий термін роботи. Двигуни змінного струму, як видно з таблиці, мають відносно велику масу, значні габаритні розміри і, головне, харчуються від мережі напругою 127В. Тому вони використовуються у функціональних моделях або технічних пристроях. Реактивні двигуни використовуються значно рідше, чом поршневі і електродвигуни. В основному їх застосовують для кордових авіамоделей.

Редуктори і корпусні деталі.

Після вибору необхідного для моделі двигуна приступають до підбору редуктора або деталей для його виготовлення. В більшості випадків його доводиться робити для автомоделей, оскільки авіа- і судномоделі їх не потребують. Для моделей автомобілів можуть бути використані редуктори від іграшок, що прийшли в непридатність, годинникових механізмів і т.п. Редуктори промислового виготовлення встановлюються в моделях, які реалізуються через магазини учбово-наочної допомоги, "Юний технік" і ін. Деякі випадково узяті редуктори не завжди задовольняють вимогам конкретної моделі, їх часто доводиться переробляти або виготовляти з набору зубчатих коліс.

Найпростіший спосіб виготовлення корпусу моделі - зробити його з цілісної або заздалегідь склеєної заготівки. Цим способом можна скористатися, наприклад, при виготовленні моделі корабля. Як заготівку в цьому випадку використовують деревину. Цілісний шматок деревини потрібних розмірів обробляють за допомогою столярних інструментів, надають йому форму корабля. На палубі розташовують необхідні деталі, що імітують системи управління, спостереження, озброєння і т.д. Двигун встановлюють в спеціально передбаченій ніші. Трудність виготовлення моделі полягає лише в тому, щоб точно скопіювати форму оригіналу. Для цього використовують малюнки, діапозитиви, спеціальні шаблони і т.п.

Дещо складніше виготовлення корпусних деталей з жерсті. Спочатку з деревини (найчастіше з липи) роблять макет, наприклад, кузови автомобіля. На макеті розмічають окремі ділянки, які без особливих труднощів можна закрити цілим шматком жерсті. Розмітку роблять так, щоб при щільному приляганні до моделі шматки жерсті були найбільшими. У тих місцях, де форма опукла, жерсть вигинають на спеціально підготовлених облямовуваннях. Шматки жерсті між собою сполучають встик за допомогою паяння м'яким припоєм. Стики шматків жерсті спаюють в декількох крапках, звертаючи при цьому увагу на міцність з'єднання. Це, по-перше, дозволяє при необхідності швидко замінити невдало вибраний шматок жерсті, а по-друге, після збірки всього корпусу за допомогою киянки можна усунути нерівності, незграбності поверхні.

Після усунення нерівностей стики шматків жерсті спаюють суцільним швом. Якщо в окремих швах з'являться зазори, які важко запаяти, потрібно використовувати вставки з білої жерсті або підкладки з фольги. Потім поверхню жерсті знежирюють і шпаклюють нітрсшпакльовкой. При цьому дуже важливо вибрати потрібну товщину шару шпаклівки. Якщо поверхня опинилася з великими нерівностями, шпаклівку через певний час наносять декількома шарами. Після того, як шпаклівка висохне, поверхню корпусу шліфують спочатку крупною шкіркою, а потім - дрібної. Таким чином можна одержати корпус з високою якістю обробки поверхні. Потім корпус моделі знімають з макету і використовують для збірки моделі, що виготовляється. Остаточну обробку поверхні корпусу виконують після того, як модель буде повністю зібрана.

Останнім часом широко застосовують спосіб виготовлення корпусів з склотканини з використанням поліефірних смол ПН-1, ПН-3 або епоксидних смол ЕД-5, ЕД-6.

Цей спосіб використовується не тільки для виготовлення корпусних деталей моделей, але і для прес-форм, пуансонів і матриць для штампування деталей, оболонкових форм для виготовлення виробів з гуми і т.п.

Слід зазначити, що технологія виготовлення корпусних деталей моделей розроблена недостатньо. Способи, описані вище, трудомісткі, складні і нездійснені. Вимагають подальшої розробки методи виготовлення макетів-копій. Не розроблені способи виготовлення корпусних деталей з легких сплавів, фенол формальдегідних смол і інших конструкційних матеріалів. У зв'язку з цим перед юними конструкторами і технікою розкривається широке поле для творчої діяльності по розробці технології виготовлення деталей для моделей різних: технічних пристроїв.

Окрім корпусних деталей, значний інтерес представляє технологія виготовлення різних коліс для моделей. В даний час найбільш поширене виготовлення гумових коліс для моделей в прес-формах Інші деталі, використовувані в моделях, виготовляють відомими способами, що не потребують спеціальних роз'яснень. Не слід забувати, що при виготовленні будь-якої деталі моделі потрібно виходити з вимог надійності, естетичності, економії матеріалів і часу.

Збірка, обробка і випробування моделей. Після виготовлення моделі приступають до її збірки. Перед збіркою вивчають технічну документацію і оцінюють, чи не виникла необхідність в яких-небудь змінах. Іноді буває, що при проектуванні і розробці креслень моделі ухвалюють певне рішення, наприклад, у зв'язку з компоновкою деталей і вузлів, але потім може виникнути потреба в зміні раніше ухваленого рішення. У таких випадках в документацію, в ескіз компоновки потрібно внести корективи.

Потім перевіряють працездатність кожного вузла окремо. Збірку починають з установки основних збірних одиниць на рамі або в корпусі. При цьому роз'ємні з'єднання сильно не затискають. Далі за допомогою виготовлених деталей сполучають між собою складальні одиниці. Деталі, які не пов'язані з складальними одиницями, встановлюють останніми. Після установки всіх деталей перевіряють співісну приводу, натягнення ременів, наявність необхідних зазорів, вільний хід деталей управління і т.п. Переконавшись в правильності установки всіх деталей, вузлів і механізмів, міцно затискають всі кріплення. Для запобігання само відкручуванню різьблення кріпильні деталі покривають нітрокраськой. Після цього знову перевіряють, чи не порушилася стерпна в трансмісії. Для цього поволі провертають ротор або колінчастий вал двигуна. Якщо співвісна не порушена, вони повинні обертатися вільно.

Після збірки приступають до обробки моделі. Вона включає доведення поверхні до необхідного параметра шорсткості. Офарблювати корпус моделі і її деталей необхідно враховувати, що при розпилюванні

фарби потрібно оберігати поверхні, не належні м попадання на них фарби. Для цього поверхня під топким шаром солідолу або вазеліну. Після збірки і обробки модель проходить випробування. Це найвідповідальніший період в її виготовленні. Правильно проведене випробування дозволяє зробити висновок про можливості виготовленої моделі.

Особливої уваги вимагають випробування авіамоделей, оскільки навіть незначна погрішність у виготовленні може привести до втрати їх льотних якостей. Для швидкого запуску і стійкої роботи двигуна авіамоделі потрібно правильно приготувати паливну суміш. Для цього потрібні герметичний, чистий посуд, фільтри, мензурка з діленнями до 1 см3, а також складені компоненти палива. До складу паливної суміші входять: горюча речовина (гас, етиловий ефір, метиловий спирт), змащувальне масло (касторове, мінеральне МК8, соляровоє) і присадки.

Для кожної марки двигуна і режиму його роботи рекомендується певний рецепт паливної суміші. Відповідно до цього рецепту всі компоненти змішуються в одній місткості і фільтруються. Змішувати компоненти палива слід в певній послідовності.

При складанні паливної суміші потрібно пам'ятати, що вживані компоненти легко випаровуються, отруйні і вибухонебезпечні. Тому готувати їх потрібно в добре провітрюваному приміщенні або на відкритому повітрі, зберігати в шафі, що не згорає, в герметичних судинах з відповідними написами. Для обкатки двигунів застосовують суміші з великим змістом змащувальних масел. Не можна обкатувати двигун в приміщенні без вентиляції, оскільки вихлопні гази отруйні

Висновок

Конструювання машин і механізмів впродовж багатьох століть здійснювалося окремими людьми, умільцями, здібностями, що володіють, до подібного роду діяльності. Причому процес конструювання вони вели, як то кажуть, "по місцю", тобто по ходу виготовлення. Наприклад, при створенні машини вони уточнювали форму і розміри її деталей і вузлів, кінематику механізмів, багато разів проводили випробування і лише тоді пропонували в масове виробництво.

Такий метод конструювання, звичайно ж, не може задовольнити не тільки сучасні темпи виробництва, але і вимоги, які пред'являються сьогодні до машин і механізмів. Річ у тому, що сучасна техніка базується на використанні сукупності складних законів і явищ, об'єднує в собі всі кращі якості попередніх аналогічних машин, враховує перспективу розвитку, має сучасне естетичне оформлення, зважає на ергономічні вимоги і т.д.

Задовольнити таким вимогам повною мірою можна тільки у тому випадку, коли конструювання ведеться колективом фахівців і неодмінно на науковій основі. Конструктори і інші працівники, причетні до процесу створення нової техніки, повинні пройти спеціальну підготовку, оволодіти такими технічними предметами, як опір матеріалів, теорія механізмів і машин, деталі машин, технологія машинобудування, матеріалознавство і ін. Відповідна підготовка інженерів-конструкторів ведеться у вищих учбових закладах з урахуванням спеціалізації.

Проте в умовах науково-технічної революції і такий підхід до створення і особливо до вдосконалення техніки не задовольняє вимогам практики. В даний час, а тим більше в майбутньому у вдосконаленні виробництва буде потрібно участь не тільки фахівців, але і найширших мас трудящих.

Похожие работы

... С. А., Корнійчук М. О. Основні види рукоділля: теорія та практика застосування. – Наука і освіта, 2007. – 98 с. 4. Братун Д. В. Особливості застосування ручного плетіння гачком// Прикладне мистецтво. – 2007. – № 4. – С. 17-20 5. Васильева И. И. Бисероплетение. Шкатулки. Сумочки: Практическое пособие. – СПб.: КОРОНА принт, 2000. – 64 с., ил. 6. Вяжем крючком, создаём классику. – Х.: Веста: Изд. ...

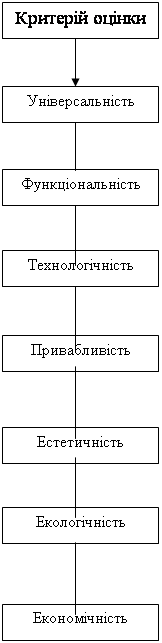

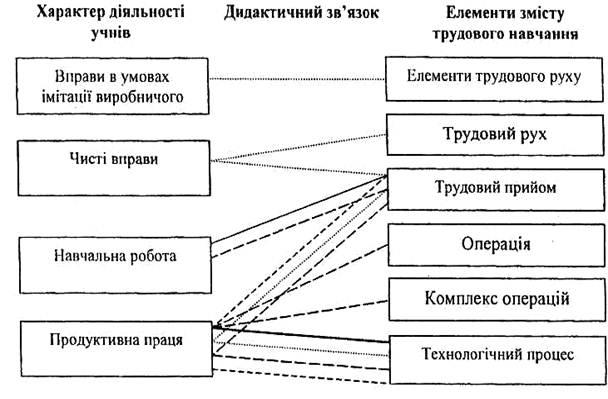

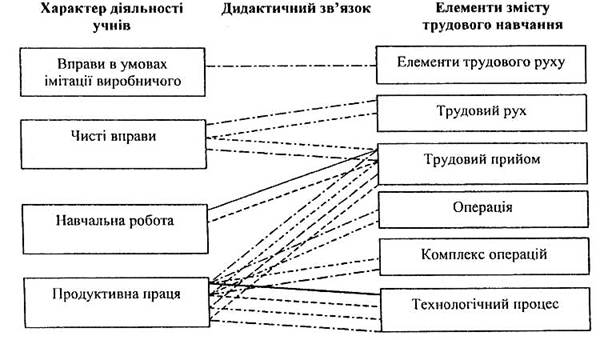

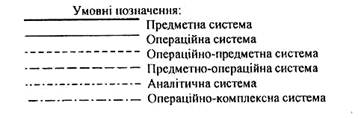

... ість. Зміст було пов'язано не лише з навчанням виконавчих, а й розрахунково-плануючих функцій, у зв'язку з цим було пред'явлено нові підвищені вимоги до методів та організаційних форм навчання. 1.2 Класифікація системи професійного навчання Хронологічно першою системою виробничого навчання була предметна система, яка відповідає періодові низького рівня розвитку техніки. Предметна система ...

... голограму, як новий вид матеріального носія документа; – описати сучасний стан розвитку новітніх матеріалів, призначених для збереження інформації. I розділ містить інформацію про історичні етапи розвитку матеріальних носіїв документа. Подається коротка характеристика природних та штучних носіїв інформації. У II розділі йдеться про переваги використання новітніх методів зберігання і ...

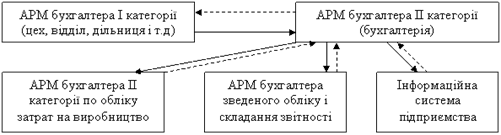

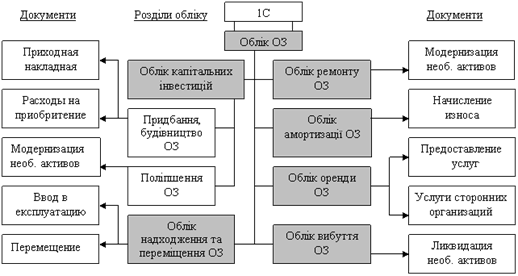

... який застосовує модель собівартості для інвестиційної нерухомості відповідно до МСБО (МСБУ) 40, має застосовувати модель собівартості Стандарту. Розділ 2 Облік операцій з придбання і використання основних засобів на підприємстві 2.1 Особливості обліку основних засобів Найкращим відображенням особливостей обліку основних засобів на підприємстві є облік між головним підприємством та філією. ...

0 комментариев