Навигация

Строение и назначение редуктора

редуктор вал косозубный цилиндрический

Введение

1. Выбор электродвигателя и кинематический расчет привода

2. Расчет ременной передачи

3. Расчет косозубой цилиндрической передачи

3.1 Выбор материала и определение допускаемого напряжения

3.2 Проектный расчет передачи по контактным напряжениям

3.3 Проверочный расчет передачи по контактным напряжениям

3.4 Проверочный расчет прочности зубьев на изгиб

4. Эскизная компоновка редуктора

4.1 Определение диаметров участков вала

4.2 Расстояние между деталями передач

4.3 Длины участков валов

5. Расчет валов редуктора

5.1 Определение реакций в опорах валов

5.2 Проверочный расчет вала

6. Подбор и расчет подшипников

6.1 Выбор подшипника для тихоходного вала

6.2 Выбор подшипника для быстроходного вала

7. Расчет соединений

7.1 Расчет шпоночных соединений

7.2 Выбор муфты

8. Расчет элементов корпуса

8.1 Смазка редуктора

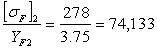

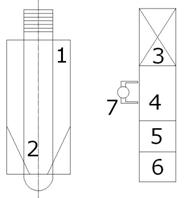

9. Сборка узла ведомого вала

Библиография

Введение

Редуктор - механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор законченный механизм, соединяемый с двигателем и рабочей машиной муфтой или другими разъемными устройствами. Редуктор состоит из корпуса (литого чугуна или стального сварного). В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используют подшипники качения. Тип редуктора определяется составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному и положением осей зубчатых коле в пространстве.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Достоинством зубчатых передач является: высокий КПД, постоянство передаточного отношения и широкий диапазон мощностей.

В настоящем проекте произведен расчет механического привода, состоящего из закрытой косозубой цилиндрической и цепной передач.

1. Выбор электродвигателя и кинематический

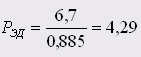

1.1 Потребляемая мощность электродвигателя

где ![]()

![]() - КПД ременная передача;

- КПД ременная передача;

![]() - КПД косозубая цилиндрическая;

- КПД косозубая цилиндрическая;

![]() -КПД подшипника качения;

-КПД подшипника качения;

![]() - КПД муфты.

- КПД муфты.

По таблице 1.1/1/

=0,95 ![]() =0,97

=0,97 ![]() =0,99

=0,99 ![]() =0,98

=0,98

![]()

Частота вращения электродвигателя:

![]()

где ![]() - передаточное число ременной передачи;.

- передаточное число ременной передачи;.

![]() - передаточное число косозубой цилиндрической передачи;

- передаточное число косозубой цилиндрической передачи;

По таблице 1.2/1/

![]() =3,5

=3,5

![]() =4

=4

![]()

Выбираем электродвигатель:

серия 132М8/750

асинхронная частота вращения ![]() об/мин.

об/мин.

мощность ![]() кВт

кВт

![]()

Принимаем ![]()

![]()

![]() об/мин;

об/мин;

![]() об/мин;

об/мин;

![]() об/мин;

об/мин;

![]() рад/с;

рад/с;

![]() рад/с;

рад/с;

![]() рад/с;

рад/с;

![]() кВт,

кВт,

![]() кВт,

кВт,

![]() кВт,

кВт,

![]() Н/м,

Н/м,

![]() Н/м,

Н/м,

![]() Н/м,

Н/м,

| Номер вала | | |

|

|

| 1 | 78,5 | 750 | 55,244 | |

| 2 | 22,428 | 314,285 | 0,95 | 181,87 |

| 3 | 4,035 | 38,21 | 0,97 | 970,755 |

2. Расчет клиноременной передачи

2.1 Проектный расчет валов. Определим диаметры валов из условия прочности на кручение

![]()

![]() -допустимое касательное напряжение(12…15 МПа)

-допустимое касательное напряжение(12…15 МПа)

![]() принимаем

принимаем

Полученный результаты будут использованы при разработке конструкции валов

2.2 Выбираем сечение ремня

В зависимости от частоты вращения и передаваемой мощности рис.12.23 стр.289 (1)

![]()

h=11 мм; во=17мм; вр=14мм; dрmin=125мм;

2.3 Вычисляем диаметр ведомого шкива

![]()

![]()

По стандартному ряду принимаем ![]()

2.4 Уточняем передаточное число

![]()

2.5 Назначаем межосевое расстояние стр.289(1)

![]()

2.6 Определяем длину ремня

![]()

Из стандартного ряда выбираем стр.288 (1)

Принимаем стандартную длину 2500 мм

2.7 Уточняем межосевое расстояние

![]()

![]()

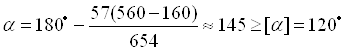

2.8 Угол обхвата ремнем малого шкива определяем по формуле 12.5/2/

Определяем мощность передаваемую одним ремнем по формуле 12.28/2/

где ![]() (по графику 12.26/2/)

(по графику 12.26/2/)

![]()

![]()

![]()

![]()

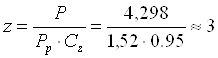

Число ремней находим по формуле 12.30/2/

![]()

Принимаем z=3.

Условие 12.31/2/ выполняется: ![]() .

.

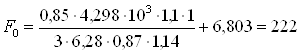

Находим предварительное натяжение одного ремня по формуле 12.32/2/ по формуле 12.30/2/

где ![]() - натяжение за счет центробежных сил.

- натяжение за счет центробежных сил.

![]()

![]() кг/м3 - плотность ремня;

кг/м3 - плотность ремня;

A=138 10-6 м3 - площадь ремня.

![]() Н

Н

Н

Н

Равнодействующая нагрузка:

![]()

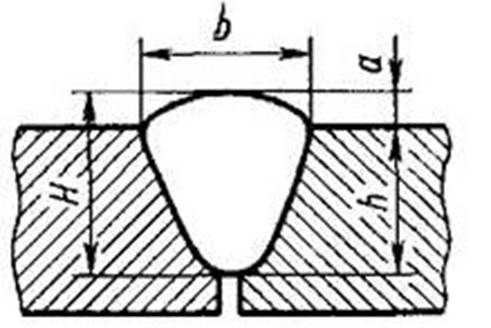

3. Расчет косозубой цилиндрической передачи 3.1 Выбор материала и определение допускаемого напряжения В связи с нагрузкой привода выбираем для изготовления зубчатых колес Сталь 40ХН2МА. Она обладает достаточной технологичностью и является распространенной. Для шестерни НВ=302 (термообработка, азотирование).

;

; В косозубой цилиндрической передаче за расчетное допустимое контактное напряжение принимаем минимальное из значений:

В данном случае: ![]() МПа

МПа

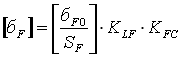

Допускаемые напряжения изгиба при расчете на усталость:

бF0 – предел выносливости зубьев;

SF – коэффициент безопасности;

KFC – коэффициент, учитывающий влияние двустороннего приложения нагрузки KFC=1;

KFL –коэффициент долговечности KFC=1.

SF=1,75 коэффициент безопасности (таблица 8.9)

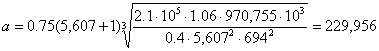

где Епр приведенный модуль упругости; Епр = 2,1*105 МПа.

где Епр приведенный модуль упругости; Епр = 2,1*105 МПа. Т2 – крутящий момент на валу колеса;

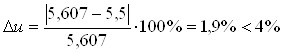

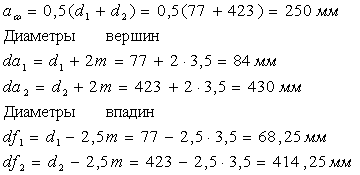

Т2=970,755 Нм u=5 передаточное число Коэффициент ширины колеса относительно межосевого расстояния мм Принимаем стандартное значение межосевого расстояния (стр. 136/2/) а=250мм. Ширина:

мм Принимаем стандартное значение межосевого расстояния (стр. 136/2/) а=250мм. Ширина: Модуль передачи:

![]()

Принимаем m=3,5. Определим делительный диаметр:

. Уточняем

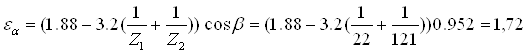

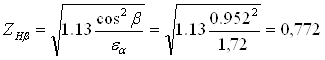

. Уточняемкоэффициент осевого перекрытия

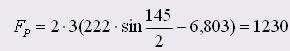

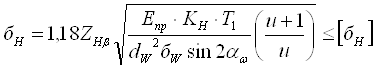

3.3 Проверочный расчет передачи по контактным напряжениям По формуле 8.29/2/

3.3 Проверочный расчет передачи по контактным напряжениям По формуле 8.29/2/

Назначаем 9 степень прочности (по таблице 8.2)

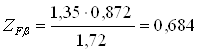

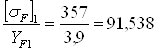

Yb = 1 - bо/140= 1 – 17,9◦/140 = 0,872.

- окружное усилие Приведенное число зубьев Zv1 = Z1/ cos2 b = 22/cos2 17,9◦ = 24 Zv2 = Z2/ cos2 b = 121/cos2 17,9◦ = 134 YF1=3,9; YF2=3,75; (Рисунок 8.20, /1/.)

- окружное усилие Приведенное число зубьев Zv1 = Z1/ cos2 b = 22/cos2 17,9◦ = 24 Zv2 = Z2/ cos2 b = 121/cos2 17,9◦ = 134 YF1=3,9; YF2=3,75; (Рисунок 8.20, /1/.)

.

. Соотношение у колеса оказалось меньше. Расчет ведем по колесу:

Похожие работы

... ∙ 8,35 / 1000 = 216,2 чел∙ч. Расчет годового объема работ по текущему ремонту сведем в таблицу 2.10. Таблица 2.10 - Расчет годового объема работ по техническому обслуживанию и текущему ремонту автомобилей Марка автомобиля Объем работ, чел∙ч. Тео.г Т1г Т2г Ттр.г ЗИЛ КАМАЗ ПАЗ 271,4 1771,6 4160 20,7 217,4 604,8 32,2 338,1 662 ...

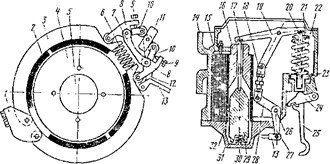

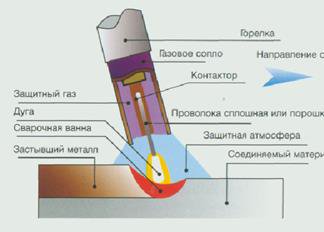

... деталях маленького размера, изготавливать детали художественного назначения. В качестве примера, использование полуавтоматической сварки в CO2 можно рассмотреть сварку такой детали, как фланец, которая также входит в состав конструкции трамвайных вагонов. 4 Ремонт барабанно-колодочных тормозов вагона Т3 1.Строение и назначение барабанно-колодочных тормозов вагона Т3 Строение ...

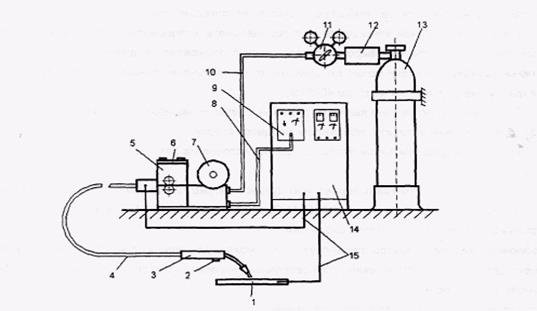

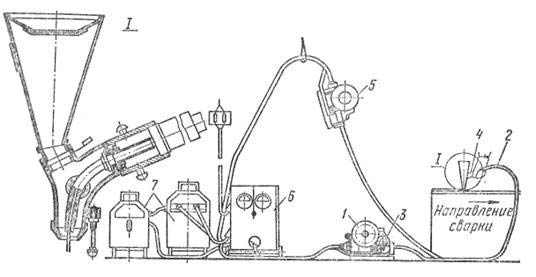

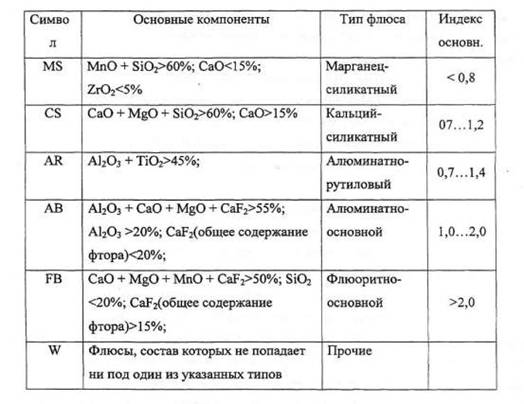

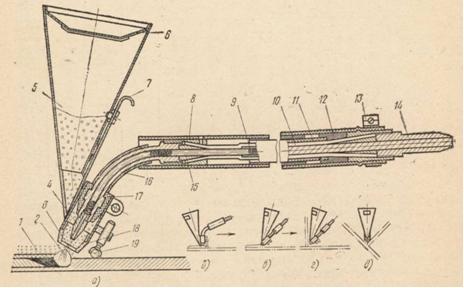

... и потолочном положениях в пространстве. · Сварка неэффективна при коротких швах. · Практически нельзя сваривать разнотолщинные и тонкие (менее 1,5 мм) заготовки. 2. ОБОРУДОВАНИЕ ДЛЯ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ 2.1 Устройство поста Сварочной установкой называется комплекс, в состав которого входит следующее оборудование: а) сварочный аппарат, источник сварочного тока, ...

... метра на одного работника. 1.4 Выводы по главе. По главе «Проектирование» следует сделать вывод, что запроектированный цех отвечает архитектурно-планировочному, технологическому, конструктивному, специальному инженерному решению. А так же детальная планировка холодного цеха в столовой отвечает всем требованиям технологического планирования. Все оборудование в цехе ...

0 комментариев