Навигация

Отмывка в деионизованной воде в течение 4-6 минут

2. Отмывка в деионизованной воде в течение 4-6 минут.

3. Низкотемпературное осаждение пиролитического окисла толщиной (0.4±0.1) мкм. Продвигать лодочку с пластинами через три зоны с разными температурами: 250 °C, 350 °C и 450 °C, по три минуты в каждой. Затем выдержать в зоне при 500 °C в течение (5±1) мин в парах окислителя от 60 до 150 мин.

5. Травление окисла. Состав травителя: H2O - 206 мл, аммоний фтористый (NH4F) - 401 г, кислота фтористоводородная (HF) - 60 мл, кислота уксусная (CH3COOH) - 166 мл, глицерин (C3H8O3) - 166 мл. Остатки окисла на пластине не допускаются.

6. Фотолитография для получения маски из фоторезиста под легирование бором. Фоторезист ФП-РН-7 или ФП-383.

7. Ионное легирование бором для формирования областей p+. Доза облучения - 330 мкКл/см2, энергия - (80¸100) кэВ, поверхностное сопротивление rS = 800 Ом / ÿ.

8. Удаление маски фоторезиста плазмохимическим травлением в атмосфере кислорода (О2).

9. Химическая обработка пластин в перекисно-аммиачном растворе.

10. Фотолитография для получения маски из фоторезиста под легирование фосфором. Фоторезист ФП-РН-7 или ФП-383.

11. Ионное легирование фосфором для формирования областей n+. В качестве источника примесей используется фосфор треххлористый (PCl3). Доза облучения - 330 мкКл/см2, энергия (80¸100) кэВ, поверхностное сопротивление rS = 130 Ом/ÿ.

12. Удаление маски фоторезиста плазмохимическим травлением в атмосфере кислорода (О2).

13. Химическая обработка пластин в смеси Каро.

14. Низкотемпературное осаждение окисла толщиной (0.4±0.1) мкм.

15. Фотолитография для формирования окон под контакт с металлизацией.

16. Химическая обработка пластин перед напылением.

17. Напыление пленки сплава Al толщиной (0.8-1.5) мкм, температура подложки 200 °C.

18. Фотолитография по сплаву алюминий-галлий для формирования контактных площадок. Травления не более 1.5 мкм, уход размеров не более 2 мкм.

19. Химическая обработка пластин перед вжиганием Al.

20. Термообработка для формирования надежных контактов между контактными площадками и легированными слоями (вжигание Аl) при температуре (500±1) °C в течение 10 мин в атмосфере азота.

21. Контроль функционирования с помощью измерителя характеристик полупроводниковых приборов Л2-56. Не удовлетворяющие требованиям пластины бракуются.

22. Химическая обработка пластин.

23. Низкотемпературное осаждение окисла толщиной (0.37¸0.52) мкм для защитного покрытия элементов (пассивация) при температуре (420¸450) °C.

24. Фотолитография для вскрытия контактных площадок.

25. Травление (вскрытие контактных площадок в пиролитическом окисле). Состав травителя: Н2O - 412 г, NH4F - 174 г, HF - 58 г, CH3COOH - 160 г, глицерин - 160 г.

26. Химическая обработка пластины в перекисно-аммиачном растворе.

27. Напыление слоев хром-медь. Пленка хрома пылится с удельным сопротивлением r= (180¸220) Ом/ÿ, а пленка меди толщиной (1¸1.5) мкм.

28. Фотолитография для нанесения гальванического покрытия на контактные площадки. Фоторезист ФП-383. Активация химическая поверхности меди для удаления пленки окиси меди в растворе HCl: H2O= 1:1.

29. Гальваническое осаждение пленки олово-висмут толщиной 8-12 мкм.

30. Плазмохимическое удаление фоторезиста в атмосфере кислорода.

31. Травление пленки напыленной меди в травителе: H2SO4 - 50 мл, окись хрома (CrO3) - 450 г, H2O - до 1000 мл.

32. Травление пленки хрома в травителе: KOH - 28 мл, калий железосинеродистый [K3Fe (CH) 6] - 250 г, H2O - до 1000 мл.

33. Нанесение лака на планарную сторону пластины в качестве защитного покрытия перед шлифовкой обратной стороны для получения шероховатой поверхности.

34. Шлифовка обратной стороны пластины порошком шлифовальным "Электрокорунд белый" М14 с последующей отмывкой в спирто - бензиновой смеси (1:1) и в чистом этиловом спирте.

35. Лужение контактных площадок в припое ПОС-61 методом окунания в установке лужения при температуре (230±10) °C в течение (1-2) с. с предварительным флюсованием в специальном флюсе.

36. Скрайбирование пластин для разделения их на кристаллы. Затем производится разделение (ломка) пластины на кристаллы.

Сборка чувствительного элемента.

Сборка включает подсоединение - монтаж структур к основаниям корпусов, выводным рамкам или дополнительным подложкам, монтаж навесных кристаллов, компонентов к платам, подсоединение электродных выводов к контактным площадкам и внешним выводам.

В процессе хранения и эксплуатации датчик подвергают воздействию внешних факторов: климатических, механических и радиационных. Поэтому требуется защита, обеспечивающая их работоспособность в течение длительного времени. Рекомендуется применять корпусную защиту чувствительного элемента.

Для крепления кристаллов на основание корпуса более дешевым методом является клейка кристаллов на основание корпуса (например клеем ВК-9).

Для присоединения выводов к контактным площадкам и внешним выводам корпуса прибора используется метод УЗ сварки на установке "Контакт-4А". Метод состоит в присоединении выводов в виде тонких металлических проволочек (диаметр 10…30мкм) к контактным площадкам при одновременном воздействии инструмента, совершающего высокочастотные колебания. Для изготовления проволоки применяются пластические металлы, обычно алюминий и золото. В качестве материала проволоки выбираем более прочное золото ГОСТ 7222-75. Достоинства такой сварки - соединение без применения флюса и припоев металлов в твёрдом состоянии при сравнительно низких температурах и малой их деформации 10…30% как на воздухе, так и в атмосфере защитного газа. [3]

К корпусам предъявляются такие требования: корпус должен обладать достаточной механической прочностью; конструкция его должна позволять легко и надёжно выполнять электрическое соединение; а также выполнять надёжную изоляцию элементов; предотвращать проникновение влажности к защищаемой подложке и др. [8]

7. Разработка конструкции датчика и технического процесса сборки измерительной системы

Магнитные датчики не обладают какими-либо существенными ограничениями при разработке конструкции измерительной системы. Онда особенность конструкции это отсутствие магнитных материалов в конструкции корпуса, поскольку это может привести к дополнительным погрешностям измерения.

Магнитная система датчика образована магнитом 3, двумя концентраторами 4, которые крепятся на якорь 8, вся магнитная система функционирует по линейной траектории внутри основания 6. На крышке 5 крепиться магнитодиод 1. Согласующая часть 7 служит для соединения разъема датчика 2, который фиксируется гайкой 9 с измерительной системой. Внутри основания при измерениях перемещается якорь, общая длина которого равна сумме длин на крепление, перемещение, и фиксирование концентраторов и магнита. Также на якоре предусмотрена система защиты от механического воздействия магнитной системы на магнитодиод. Части конструкции соединяются винтами и гайкой М2 Гост 4351-67.

Рис 7.1 Конструкция датчика измерения линейного перемещения.

Процесс сборки измерительной системы:

Магнит и концентраторы крепятся на якорь и фиксируются клеем ВК-9 ОСТ 180215-84.

Якорь в сборке по направляющим вставляем в основание.

Выводы магнитодиода вставляем в отверстия на крышке, и фиксируем клеем ВК-9 ОСТ 180215-84.

Крышка и магнитодиод вставляются по направляющим в основание.

Соединения выводов магнитодиода и выводов разъема призводят с помощью медной проволоки М-0,5 ГОСТ 2112-79 длинной 40 мм, проводники присоединяются методом УЗ сварки.

На разъем одевается согласующая часть

Разъем фиксируется с согласующей частью гайкой разъема.

В собранном виде части конструкции соединяются винтами и гайкой М2 Гост 4351-67.

Заключение

В данном курсовом проекте произвели разработку датчика измерения линейного перемещения на магнитодиоде, в ходе проектирования которого проведены следующие конструкторские расчеты:

расчет топологии кристалла магнитодиода, в результате которого габаритные размеры состаили 4400мкм![]() 800мкм

800мкм![]() 0,4мкм;

0,4мкм;

расчет магнитной системы, на основе которого были выбраны размеры магнита 3мм![]() 3мм

3мм![]() 4мм, концентраторы толщиной 1 мм и шириной 3 мм, также на основании этого расчета произведен анализ выходного напряжения в зависимости от перемещения.

4мм, концентраторы толщиной 1 мм и шириной 3 мм, также на основании этого расчета произведен анализ выходного напряжения в зависимости от перемещения.

Выбранные материалы полностью удовлетворяют требованиям предъявляемых к датчику.

Результатом проделанной работы является разработанная система измерения линейного перемещения до 15 мм с габаритными размерами 65![]() 17

17![]() 25. Окончательным результат проведенной работы представлен на сборочном чертеже датчика в приложении В.

25. Окончательным результат проведенной работы представлен на сборочном чертеже датчика в приложении В.

Список используемых литературных источников

1. Андреева В.М. Материалы микроэлектронной техники. Москва. "Радио и связь" 1989г.

2. Бейлина Р. А, Грозберг Ю.Г., Довгяло Д.А. Микроэлектронные датчики. Новополоцк ПГУ. 2001.

3. Готра З.Ю. Технология микроэлектронных устройств: Справочник Москва: "Радио и связь" 1991.

4. Болванович Э.И. Полупроводниковые пленки и миниатюрные измерительные преобразователи. - Мн: Наука и техника, 1981.

5. Маляков Е.П. Элементная база полупроводниковых интегральных схем с повышенной спец. стойкостью // Датчики и преобразователи информации систем измерения, контроля и управления (Датчик-97): Тез. докл.9-й науч. - технич. конф. с участием зарубежных специалистов, г. Гурзуф 18-25 мая 1997 г. / МГИЭМ. - М., 1997.

6. Мишин Д.Д. Магнитные материалы. /Москва/Высшая школа, 1981.

7. http://elanina. narod.ru/lanina/index. files/student/tehnology/index. htm

8. Березин А.С., Мочалкина О.Р. Технология и конструирование интегральных микросхем: Учебное пособие для вузов. - М.: Радио и связь, 1992

Приложения

Приложение А

Сборочный чертеж датчика. Деталировка оригинальных элементов конструкции.

Похожие работы

... выходного сигнала от температуры и напряжения питания при одинаковых значениях полосы пропускания. Датчик, обладающий лучшими параметрами, в дальнейшем будет применяться в макете системы персонального вызова. Данные измерений приведены в таблицах 2.1 и 2.2. Зависимость Uвых от напряжения питания при Q = 500 Таблица 2.1 ----------------------------------------------------- Uпит | 5 | 7 ...

... действия передатчика, поэтому такие системы можно еще отнести к классу радиальных. Рассмотрим принципы построения нескольких крупных СПРВ. Одной из первых крупных разработок была "Система персонального вызова на УКВ" (США), работающая в диапазонах 20...50 и144...174 МГц. Структурная схема такой системы представлена на рис.1.1. Каждый из пультов управления 1 является контрольно-коммутирующим ...

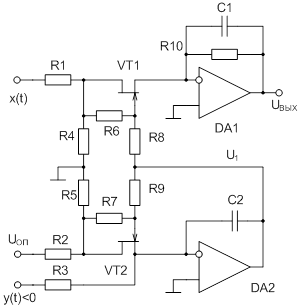

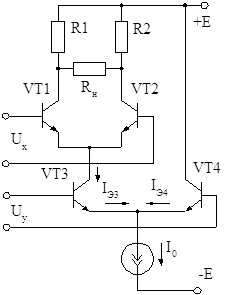

... ±ЕП, что принципиально недостижимо в преобразователях «напряжение-ток» на основе дифференциального каскада. Это особенно важно при проектировании низковольтных прецизионных аналоговых перемножителей напряжения. Наиболее существенный недостаток мостовой схемы – ее относительная сложность и наличие транзисторов p-n-p типа, однако возможность изготовления двухтактного повторителя по технологии « ...

0 комментариев