Навигация

2. Цели испытаний

Цели испытаний различны на различных этапах проектирования и изготовления изделий.

К основным целям испытаний можно отнести:

а) выбор оптимальных конструктивно-технологических решений при создании новых изделий;

б) доводку изделий до необходимого уровня качества;

в) объективную оценку качества изделий при их постановке на производство и в процессе производства;

г) гарантирование качества изделий при международном товарообмене.

Испытания служат эффективным средством повышения качества, так как позволяют выявить:

а) недостатки конструкции и технологии изготовления изделий электронной техники, приводящие к срыву выполнения заданных функций в условиях эксплуатации;

б) отклонения от выбранной конструкции или принятой технологии;

в) скрытые дефекты материалов или элементов конструкции, не поддающиеся обнаружению существующими методами технического контроля;

г) резервы повышения качества и надежности разрабатываемого конструктивно-технологического варианта изделия. По результатам испытаний изделий в производстве разработчик устанавливает причины снижения качества.

Классификация основных видов испытаний и порядок их проведения:

При определении понятия “испытание”, надо отталкиваться не от английского термина “test” (у которого, как известно много значений), а от традиционных норм русского языка. Согласно этим нормам, испытание всегда предполагает какое-либо воздействие или нагрузку. Испытание проходят либо не проходят.

Следовательно, результатом испытаний должны быть не результаты измерений, выполняемых при испытаниях, а ответ вида “годится” или ”не годится”, ”соответствует” или ”не соответствует”.

3. Обоснование необходимости проведения испытаний

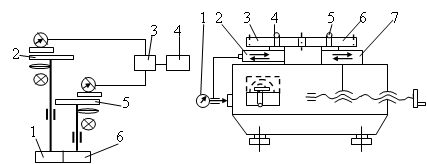

В процессе изготовления и приемки термоэлектрические преобразователи проходят различные виды испытаний в соответствии с программой испытаний.

Основные виды производственных испытаний

К основным видам испытания (важным для метрологии) относятся:

· Контроль сопротивления изоляции термопары при нормальной температуре. Допускаемое сопротивление >51010Ом. Все термопреобразователи подвергаются данному виду контроля.

· Контроль сопротивления изоляции термопары при номинальной температуре применения (350 °С) на 90% длины. Допускаемое сопротивление изоляции >5-107 Ом. Испытания проводятся на выборке из 5 термоэлектирческих преобразователей из партии для подтверждения качества кабеля.

· Контроль сопротивления термоэлектродов и цепи термопары на соответствие нормированным параметрам. Контрольные данные паспортируются для дальнейшего контроля в процессе эксплуатации.

· Калибровка индивидуальная. Калибровочные данные в виде табулированных значений паспортируются.

· Проверка величины термо-ЭДС термопреобразователя термоэлектрического на соответствие расчетной в пределах допуска (±20(μV) при реперной температуре затвердевания свинца (t9o=327,46°C) для двух значений температуры свободных концов (0°С, 25±5°С). Проверке подвергаются пять термопреобразователей из партии. Типовой протокол поверки термоэлектрического преобразователя.

· Проверка на соответствие допускаемому отклонению термо-ЭДС (±63μV) от среднего значения при температуре 350°С каждого термопреобразователя из партии.

4. Место и обеспечение испытаний

Условия проведения испытаний должны соответствовать следующим требованиям:

· Температура окружающего воздуха (25±10)С°;

· Относительная влажность от 30 до 80%;

· Атмосферное давление от 84 до 106,7 кПа.

Определение допускаемых отклонений от НСХ и испытание на стабильность термопар с НСХ, имеющие буквенные обозначение В, S, K, L, с длинной погружаемой части не менее 20 мм в диапазоне температур от 0 С° до 1800 С° осуществляют в соответствии с требованиями ГОСТ.

Испытания термопар остальных типов, а также термопар с длинной погружаемой части до 250 мм, и с нижним значением диапозона рабочих температур минус 200 и ниже проводят по методикам, изложенным в тех условиях на термопару конкретного типа.

Допускается проводить испытания в одной температурной точке, указанной в тех условиях термопар конкретного типа, при условии, что термопара изготовлена из термоэлектрического материала, прошедшего предварительные испытания

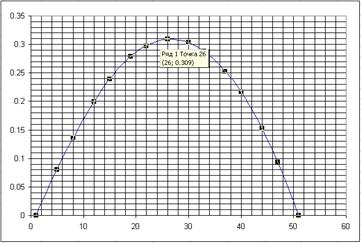

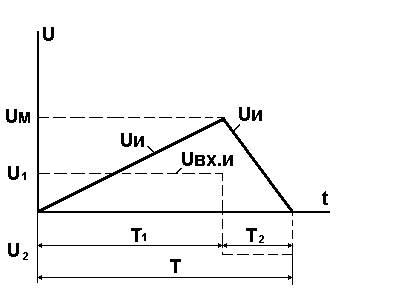

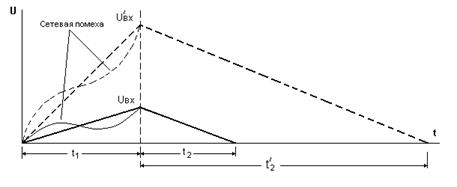

Показатель тепловой инерции определяют по переходному процессу в режиме простого охлаждения.

Переходный процесс определяют следующим образом. Термопару подключают к измерительной установке и гальванометру светолучевого осциллографа. На осциллографе гальванометрами устанавливают две масштабные световые точки: одну- для температуры воды 15-20 С°, другую- для температуры воды от 50-100 С°.

Частоту отметок времени выбирают в зависимости от типа осциллографа и ожидаемого показателя тепловой инерции.

Термопару помещают на глубину до 100 мм в сосуд и интенсивно перемешивают с водой, температура которой равна 15-20 С°. Когда температура термопары установиться, с помощью гальванометра совмещают световую точку, соответствующую температуре 15-20 С°, со световой точкой термопары.

Термопары извлекают из воды и помещают в сосут с водой, температура которой равна 50-100 С°. Когда температура термопары стабилизируется, с помощью гальванометра совмещают световую точку термопары со световой точкой, соответствующей температуре 50-100 С°. Затем устанавливают скорость ленты самопишущего прибора осциллографа в зависимости от предполагаемого показателя тепловой инерции.

Съемку переходного процесса в следующей последовательности. Включают осциллограф и самопишущий прибор. Термопару быстро переносят в сосуд с интенсивно перемешиваемой водой, температура которой равно 15-20 С°, на время, необходимое для записи переходного процесса.

Показатель тепловой инерции определяют по осциллограмме следующим образом. На осциллограмме масштабной линейкой измеряют расстояние между линиями, соответствующими температурам 15-20 С° и 50-100 С°N![]() . Вычисляют N63=0,63· N

. Вычисляют N63=0,63· N![]() или N37=0,37· N

или N37=0,37· N![]() . На кривой переходного процесса откладывают значение N63 от линии, соответствующей температуре 50-100 С°, или N37 от линии, соответствующей температуре 15-20 С°. Расстояние от начала отсчета до проекции точки N63 на ось времени соответствует значению показателя тепловой инерции.

. На кривой переходного процесса откладывают значение N63 от линии, соответствующей температуре 50-100 С°, или N37 от линии, соответствующей температуре 15-20 С°. Расстояние от начала отсчета до проекции точки N63 на ось времени соответствует значению показателя тепловой инерции.

Поверхностные термопары вместо погружения в воду прикладывают неподвижно к поверхности медного тонкостенного (толщина не более 0,5 мм) сосуда с интенсивно перемешиваемой водой, температура которой равно 15-20С°. Температура и способ нагрева должны быть указаны в технических условиях на термопаре конкретного типа.

Показатель тепловой инерции для других значений коэффициента теплопередачи определяют по методикам, изложенным в технических условиях на термопару конкретного типа.

Электрическое сопротивление изоляции при температуре до 300 С° определяют при испытательном напряжении от 10 до 100 В.

Измерение электрического сопротивления изоляции при температуре свыше 35 проводят при напряжении разной полярности не более 10 В и глубине погружение термопары не менее 300 мм после выдержки при температуре верхнего рабочего диапазона измерения не менее 2 часа. Отсчет сопротивления изоляции следует осуществлять после первой минуты с момента включения измерительного прибора. Значение сопротивления изоляции определяют как средне арифметическое двух измерений разной полярности. Для термопар, у которых длина погружаемой части менее 300 мм, погружение проводят на длину погружаемой части.

Для термопар с керамической погружаемой частью в технических условиях на термопаре конкретного типа при необходимости должны быть установлены условия измерения электрического сопротивления изоляции при температурах свыше 1000 С°.

Электрическую прочность изоляции проверяют на установке переменного тока мощностью не менее 0,25 кВ А. Испытательное напряжение прикладывают также между короткозамкнутыми зажимами термопар и металлической частью защитной арматуры. У термопар, имеющих две и более несвязанные электрические цепи, испытательное напряжение прикладывают также между электрическими цепями.

Испытание на прочность арматуры проводят до сборки термопары гидростатистическим или воздушным давлением, приложенным извне, не менее 10с.

Допускается проводить испытание защитной арматуры внутренним давлением.

В обоснованных случаях допускается испытывать защитную арматуру после сборки термопары.

Испытания термопары на герметичность проводят по методике, изложенной в технических условиях на термопаре конкретного вида.

Испытания термопары на воздействие температуры и влажности окружающего воздуха, синусоидальных вибраций, механических ударов, на устойчивость в транспортной таре, на воздействие агрессивных сред, инея и росы, соляного тумана, качки, радиации и других воздействий окружающей среды проводят по методикам, изожженным в технических условиях на термопаре конкретного типа.

Поверку маркировки полярности проводят подключением термопары к милливольтметру, при этом температура нагревания термопары должна быть достаточной определения полярности( примерно 300 С° для термопары типа платинородий-платинородиевые и 100 С° – для остальных типов термопар)

Похожие работы

... Параметр ед.изм. min норма max. Производительность т/ч 9,5 10,0 10,5 Температура перегретого пара С 535 540 545 Давление в барабане котла МПа 1,33 1,40 1,47 Температура питательной воды после экономайзера С 190 200 210 Расход природного газа м/ч 237,5 ...

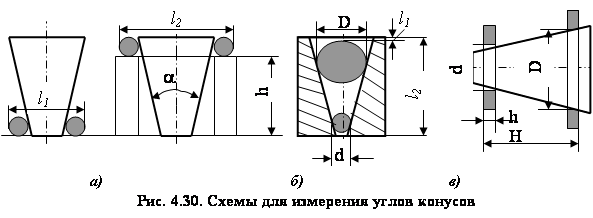

... угла от эталонов к образцовым и рабочим угловым мерам, поверки и градуировки угломерных приборов и специальных угловых мер (шаблонов), а также для непосредственного измерения угловых изделий. По ГОСТу 2875 - 88 "Меры плоского угла призматические. Общие технические условия" предусмотрено пять типов угловых мер (рис. 4.20): меры типа 1 выполнены со срезанной вершиной угла и имеют малые (до 9о) ...

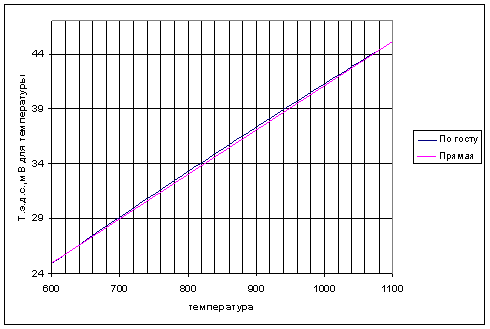

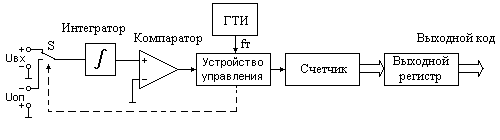

... . Все термодатчики имеют нелинейную зависимость выходного сигнала от температуры (кроме тех, что были созданы с помощью интегральных микросхем). В данной курсовой работе представлен процесс создания измерительного преобразователя для датчика термопары. Рассмотрим термопару ТХА(K). 1. Построение графика функции E = F(t) Для построения НСХ - номинальной статистической характеристики ( ...

... Содержание прокаленного остатка, в % 0,4 4. Содержание окислов азота N2O3, в %, не более 0,01 5. Содержание железа, в %, не более 0,2 3. Отработанные и вытесненные кислоты представляют собой тройную смесь азотной и серной кислот, а также воды. Таблица №5 - Состав тройных смесей № Наименование составных частей Отработанной кислоты Вытесненной кислоты 1. Азотная ...

0 комментариев