Навигация

Техника безопасности при дуговой сварке

5 Техника безопасности при дуговой сварке

При выполнении работ по дуговой сварке на человека воздействуют вредные газы и испарения, облучение сварочной дугой, опасность поражения электрическим током.

При работе с электрической дугой возникают летучие соединения (сварочная пыль). В состав такой пыли входят оксиды марганца, кремния, железа, хрома, фтористых соединений. Первое место среди них по вредному воздействию занимают хром и марганец. Кроме всего перечисленного воздух при сварке загрязняется оксидами азота, углерода, фтористым водородом. Наряду с кратковременным отравлением, которое проявляется в виде головокружения, головной боли, тошноты, рвоты, слабости, отравляющие вещества могут откладываться в тканях организма человека вызывать хронические заболевания.

Больше всего воздух загрязняется при работе с покрытыми электродами. Меньше всего выделений при автоматических способах сварки.

Вредное воздействие сварочной дуги заключается в том, что она является источником светового, инфракрасного и ультрафиолетового излучений.

Инфракрасное излучение при длительном действии вызывает помутнение хрусталиков глаз (катаракту), что может привести к ослаблению и потере зрения, тепловое действие этих лучей вызывает ожоги кожи.

Защита органов зрения и кожи лица при дуговой сварке обеспечивается с помощью щитков, масок или специальных шлемов со светофильтрами.

Для того, чтобы защитить тело, необходимо работать в одежде из плотного брезента или аналогичного материала.

Световые лучи оказывают ослепляющее действие, так как их яркость значительно превышает допустимые нормы. Ультрафиолетовое излучение даже при кратковременном действии (в течение нескольких секунд) вызывает заболевание глаз, называемое электроофтальмией. Оно сопровождается острой болью, резью в глазах, слезотечением, спазмами век. Продолжительное действие ультрафиолетового излучения приводит к ожогам кожи.

Чтобы избежать опасности поражения электрическим током необходимо соблюдать ряд условий. В общем и целом безопасность обеспечивается:

1. Надежной изоляцией, применением защитных ограждений, автоблокировками, заземлением электрооборудования и его элементов, ограничением напряжения холостого хода источников питания (генераторов постоянного тока — до 80 В, трансформаторов — до 90 В);

2. Индивидуальными средствами защиты (работа в сухой спецодежде и рукавицах, в ботинках без металлических шпилек и гвоздей);

3. Соблюдением условий труда (прекращение работы при дожде и сильном снегопаде, если отсутствуют укрытия; использование резинового коврика, резинового шлема и галош при работе внутри сосудов, а также переносной лампы напряжением не более 12 В; проведение ремонта электросварочного оборудования и аппаратуры специалистами-электриками).

ЗАКЛЮЧЕНИЕ

Создание автоматической дугой сварки под флюсом является крупнейшим достижением современной сварочной техники. Первоначальная идея способа сварки под флюсом принадлежит изобретателю способа дуговой сварки Н. Г. Славянову. В качестве флюса он применял дробленое оконное стекло.

Развитие автоматической сварки под флюсом изменило представление о масштабах и возможностях автоматизации процесса дуговой сварки. В ряде производств в настоящее время автоматическая сварка почти полностью вытеснила ручную сварку.

Достоинства сварки под флюсом:

- Повышенная производительность;

- Минимальные потери электродного металла (не более 2%);

- Отсутствие брызг;

- Максимально надёжная защита зоны сварки;

- Минимальная чувствительность к образованию оксидов;

- Мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

- Не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

- Низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

- Малые затраты на подготовку кадров;

- Отсутствует влияния субъективного фактора.

Недостатки сварки под флюсом:

- Трудозатраты с производством, хранением и подготовкой сварочных флюсов;

- Трудности корректировки положения дуги относительно кромок свариваемого изделия;

- Неблагоприятное воздействие на оператора;

- Нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

ПРИЛОЖЕНИЕ

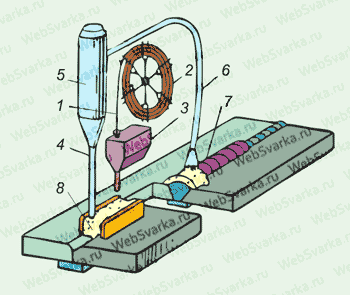

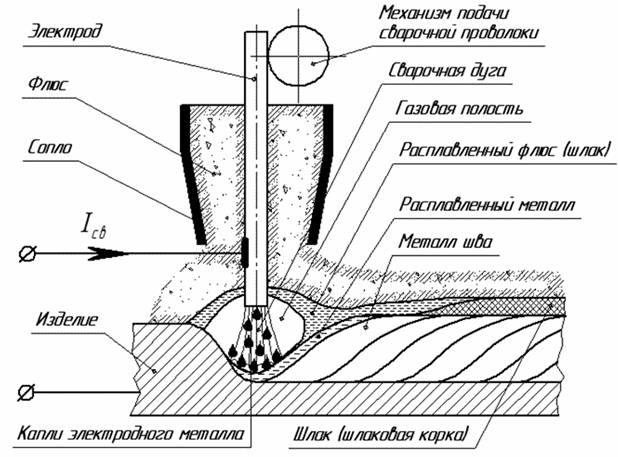

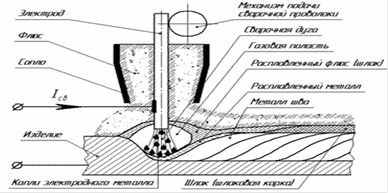

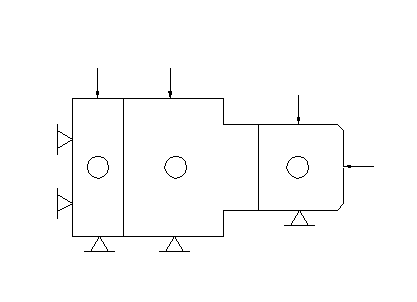

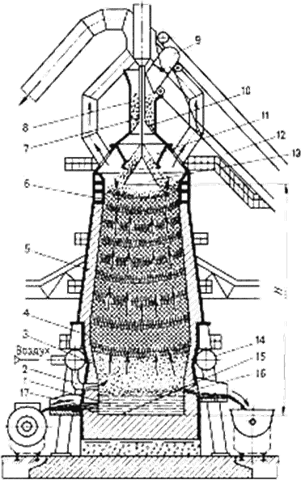

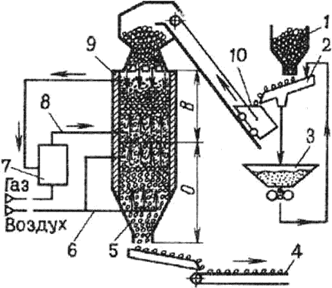

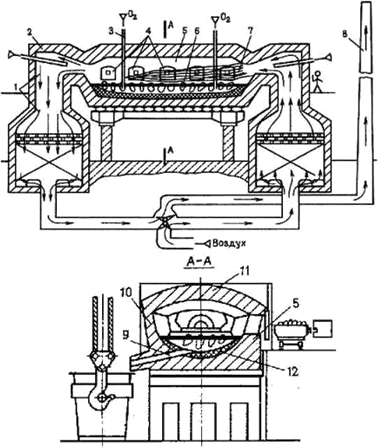

Рис.1: Голая электродная проволока 1 с катушки 2 подается в зону дуги автоматом 3. Впереди автомата из бункера 5 по трубке 4 на изделие подается флюс 8, остаток которого, не использованный при сварке, пневматически отсасывается обратно в бункер по трубке 6. Расплавленная и затвердевшая часть образует на шве толстую шлаковую корку 7.

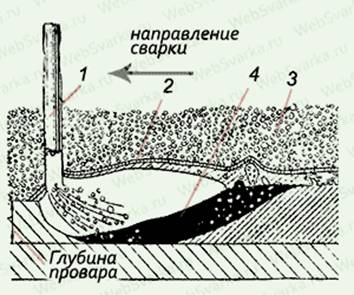

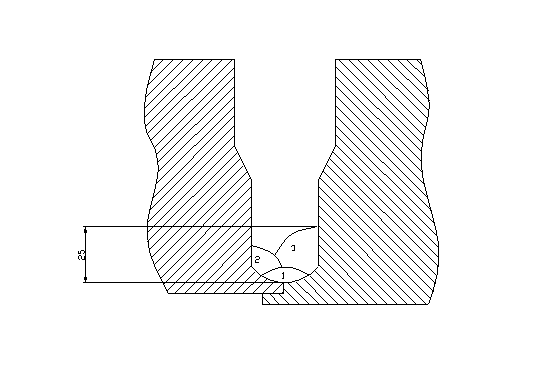

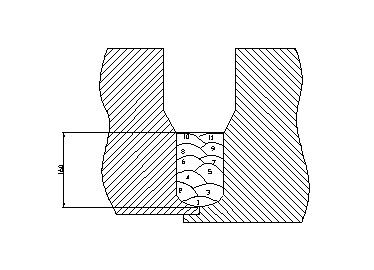

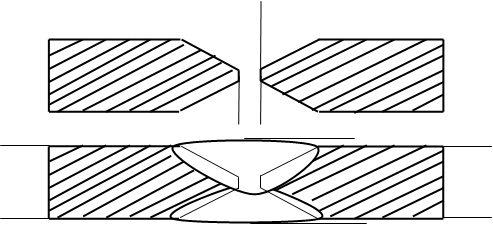

На рисунке 2 изображен продольный разрез зоны сварки под флюсом, где 1 - электрод, 2 - газовый пузырь, 3 - сыпучий флюс, 4 - ванна жидкого металла

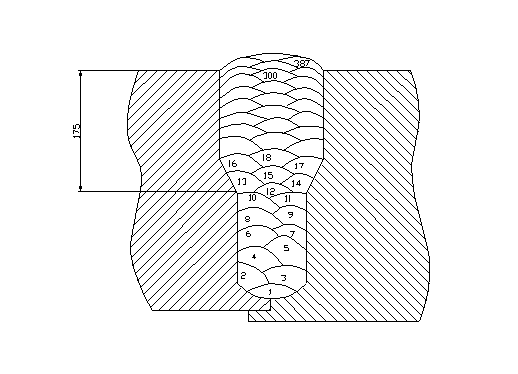

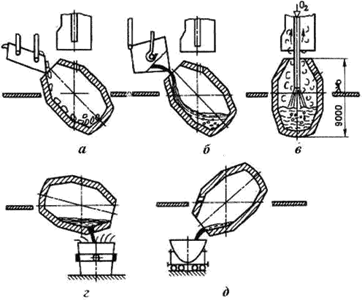

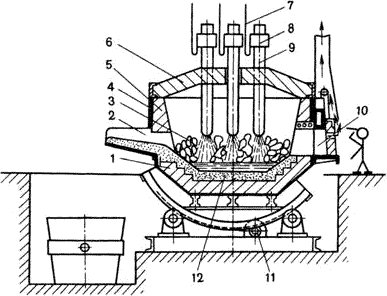

Рисунок 3. Схема сварки под флюсом

Похожие работы

... серийном и массовом производстве для выполнения длинных прямолинейных и кольцевых швов на металле толщиной от 2 до 100 мм. Под флюсом сваривают углеродистые и легированные стали, медь, алюминий и их сплавы. Автоматическая сварка широко применяется в котло-строении, судостроении, производстве сварных труб и других отраслях машиностроения и строительства. Она является одним из основных звеньев ряда ...

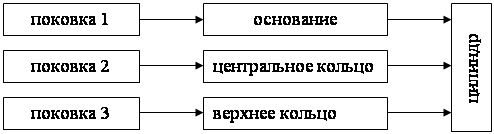

... длине и сечению деталей, выдержки и охлаждения. Экспериментальные данные показывают, что при температуре отпуска 650-680 °С пластичность стали полностью восстанавливается через 2-3 часа. После сварки цилиндра гидропресса, он подвергается высокому отпуску в нем при температуре 650±20 °С, для снятия остаточных напряжений. Перед посадкой в печь на отпуск не допускается ее охлаждение ниже 300 °С. ...

... под давлением будет собираться в специальном сборочно-сварочном цеху. Данную сварную конструкцию будут собирать на роликовом стенде, это поможет при сборке и сварке. Недопустимо что бы система аварийного охлаждения зоны в процессе сборки и сварки находилась в не правильном положении т.к. это повлияет на правильность сборки и сварки. Так как данная сварная конструкция очень ответственная, то ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев