Навигация

Выбор инструментов и приспособлений

3.2. Выбор инструментов и приспособлений.

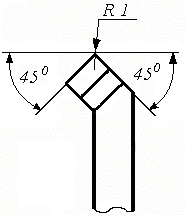

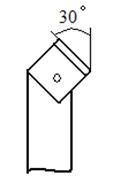

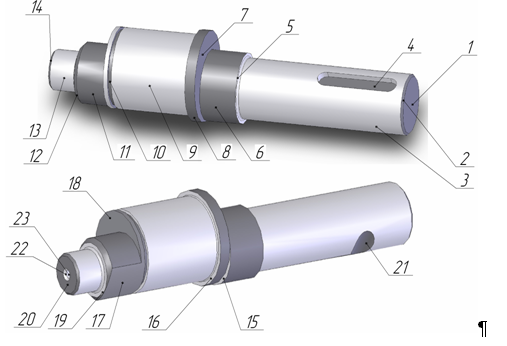

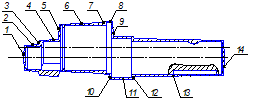

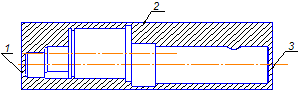

Для торцевания и точения применяем стандартный резец токарный проходной с отогнутой головкой и пластиной из твердого сплава Т15К6 по ГОСТ 18877-73 (рис. 2.1а), а т.ж фасонные резцы с пластинами Т15К6 (рис. 2.1в). Для отрезания применяем резец токарный отрезной с пластиной из твердого сплава Т15К6 по ГОСТ 18884-73 (рис. 2.1б).

Для выполнения разметочной операции применяем разметочную плиту, штангенциркуль ШЦ-1, чертило, керно и молоток.

В качестве инструментов при сверлении используем спиральное сверло d=7,7мм по ГОСТ 10902-77 и развёртку d=8мм по гост 11172-70, материал сверла и развертки Р6М5. Заготовку закрепляем на поворотном столе.

| а)

| б)

| в)

|

Рис. 2.1 Схемы резцов:

а) резец токарный проходной с отогнутой головкой и пластиной из твердого сплава Т15К6;

б) резец токарный отрезной с пластиной из твердого сплава Т15К6

в) резец токарный фасонный с пластиной из твердого сплава Т15К6;

4. Определение трудоемкости механической обработки

05 Токарная.

1 переход:

![]() = (19*1)/(0,25*500) = 0,15 мин,

= (19*1)/(0,25*500) = 0,15 мин,

Тв.= То*1.5= 0,15*1,5 = 0,225 мин,

Тдоп = 0,1*(То + Тв) = 0,1*(0,15+ 0,23) = 0,038мин,

Тшт = То + Тв + Тд= 0,15+0,23+0,038=0,418 мин;

2 переход:

То = 0,15 мин, Тв.= 0,23 мин, Тдоп.= 0,038 мин, Тшт.= 0,418 мин.

3 переход:

То = 0,15 мин, Тв.= 0,23 мин, Тдоп.= 0,038 мин, Тшт.= 0,418 мин.

10 Токарная.

1 переход:

То = 0,044 мин, Тв.= 0,066 мин, Тдоп.= 0,011 мин, Тшт.= 0,121 мин.

15 Сверлильная:

1 переход:

l = 25 мм,

То.= (25*1)/(0,62*272) = 0,148 мин,

Тв.= 0,222 мин, Тдоп.= 0,037 мин, Тшт.= 0,407 мин.

20 Токарная.

1 переход:

l = 5 мм,

То.= (5*1)/(0,35 *500)= 0,028 мин,

Тв.= То*0,5 = 0,028*1,5 = 0,042 мин,

Тдоп.= 0,007 мин, Тшт.= 0,077 мин.

25 Сверлильная:

1 переход:

l = 14 мм,

То.= (14*1)/(0,62*272) = 0,083 мин,

Тв.= 0,125 мин, Тдоп.= 0,02 мин, Тшт.= 0,228 мин

30 Термическая.

1 переход: То.= 30/25 = 1,2 мин,

Тв.= 1,8 мин,

Тдоп.= 0,3мин, Тшт.= 3,3 мин;

2 переход: принимаем То.= 0,16/25 =0,0064 мин,

Тв.= 0,0096 мин,

Тдоп.= 0,0016 мин, Тшт.= 0,0176 мин;

3 переход: принимаем То.= 120/25 =4,8 мин,

Тв.= 7,2 мин,

Тдоп.= 1,2 мин, Тшт.= 13,2 мин;

35 Токарная.

1 переход: l= 13 мм,

То.= (13*1)/(0,5*315)/4 = 0,08 мин.

Тв.= 0,12 мин, Тдоп.= 0,02 мин, Тшт.= 0,22 мин;

2 переход: l= 4 мм,

То.= (4*1)/(0,5*315)= 0,025 мин,

Тв.= 0,038 мин, Тдоп.= 0,006 мин, Тшт.= 0,069 мин;

3 переход: l= 16 мм, То.= 0,102 мин, Тв.= 0,153 мин, Тдоп.= 0,026 мин,

Тшт.= 0,281 мин;

4 переход: l= 2 мм, То.= (2*1)/(0,5*315) = 0,013 мин,

Тв.= 0,002 мин, Тдоп.= 0,003 мин, Тшт.= 0,036 мин.

5 переход: l= 2 мм, То.= 0,013 мин, Тв.= 0,02 мин, Тдоп.= 0,003 мин,

Тшт.= 0,036 мин;

6 переход: l= 1,5 мм, То.= (1,5*1)/(0,5*315) = 0,01 мин,

Тв.= 0,015 мин, Тдоп.= 0,003 мин, Тшт.= 0,028 мин.

40 Сверлильная:

1 переход:

l =9 мм,

То.= (9*1)/(0,5*272) = 0,066 мин,

Тв.= 0,099 мин, Тдоп.= 0,07 мин, Тшт.= 0,182 мин

45 Токарная.

1 переход: l= 13 мм,

То.= (13*1)/(0,5*315)/4 = 0,08 мин.

Тв.= 0,12 мин, Тдоп.= 0,02 мин, Тшт.= 0,22 мин;

2 переход: l= 15 мм,

То.= (15*1)/(0,5*315)= 0,1 мин,

Тв.= 0,15 мин, Тдоп.= 0,025 мин, Тшт.= 0,275 мин;

Время изготовления одной детали.

∑Тшт= 20 мин.

Время изготовления всей партии.

Тп= n*∑Тшт = 25*20=500 мин. (8часов 20мин.)

5. Коэффициент использования металла

Коэффициент использования металла Ким, % определяется как:

![]()

где ![]() - суммарный объем всех деталей;

- суммарный объем всех деталей;

![]() - суммарный объем заготовки.

- суммарный объем заготовки.

Объемы заготовки и детали:

Vз=3R*r*H = 3*15.1*13.5*625=382500 мм3 =382.5 см3

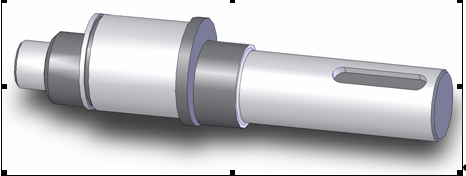

Vд= (3R*r*h+rl1)-(rl2+rl3+rl4)=

=(3*15.1*13.5*12+3.14*132 *9)–(3.14*7.52 *5+3.14*10.52 *4+3.14*102 *12)= 6086мм3 = 6,086см3

где R - радиус опис. около 6-граника окружности;

r - радиус впис. в 6-граник окружности;

r- радиус окружности внешней поверхности детали;

r,r,r- радиусы окружностей внутренней поверхности детали;

Н – длина заготовки;

l1 – длина внешней поверхности детали;

l2,l3,l4 - длины внутренних поверхностей детали.

Коэффициент использования металла:

![]()

Похожие работы

... расчетно-аналитического методов связано с тем, что второй метод учитывает больше погрешностей. Объем заготовки: Масса заготовки: . Коэффициент использования материала: . 7. Разработка маршрутной технологии механической обработки детали Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых ...

... Допустить к защите: «___» ____________ 2000 г. Руководитель ______________Пояснительная записка к курсовому проектуТема проекта: «Разработать инструментальную оснастку к технологии изготовления детали «корпус» в условиях обработки на станках с ЧПУ»Проект выполнил студент: Бакачёв Андрей Игоревич шифр: 96009 группа: МТ-8 факультет: ВФ Специальность: 1201 Нормоконтроль ...

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

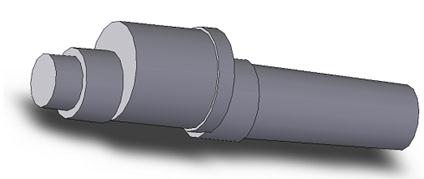

... заготовки непосредственно влияет на построение технологического процесса изготовления детали, способствует снижению материалоёмкости, затрат на изготовление, а следовательно, снижение себестоимости изготовления детали. Эксплуатационные параметры детали «Вал» и вид материала позволяют изготавливать заготовку из проката по ГОСТ 2590-74 и щтамповкой получаемую на кривошипном горячештамповочный пресс ...

0 комментариев