Навигация

Применение термической обработки - нормализации, что при высоких ценах на энергоносители существенно повышает себестоимость проката

4. Применение термической обработки - нормализации, что при высоких ценах на энергоносители существенно повышает себестоимость проката.

5. Повышенная химическая и структурная неоднородность, что способствовало появлению дефектов сплошности готового проката и других негативных дефектов.

Требования, предъявляемые к трубным сталям, возросли, что привело создание нового поколения низколегированных сталей, так называемых малоперлитных, обладающих уникальным сочетанием высокой хладностойкости, прочности, ударной вязкости и повышенной свариваемости. Прочностные и пластические характеристики основного металла зависят от категории стали (углеродистая, низколегированная, дисперсионно твердеющая или термически упрочненная), а вязкостные свойства зависят от структуры и субструктуры металла. Ударную вязкость основного металла необходимо определять при двух температурах: при температуре, соответствующей температуре наружного воздуха в процессе производства строительно-монтажных работ и при минимальной температуре эксплуатации трубы /4/.

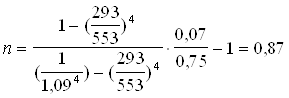

Наиболее вредное влияние на свариваемость оказывает углерод, способствующий образованию горячих и холодных трещин, а так же определяющий уровень максимальной твердости. В обычных низколегированных сталях содержание углерода доходит до 0.2%. Легирующие элементы понижают критическую скорость охлаждения и способствуют получению метастабильных структур в процессе охлаждения и могут привести к ухудшению свойств околошовной зоны. Улучшают свариваемость вводом в сталь элементов, препятствующих росту зерна аустенита (молибден, хром, никель, медь, марганец, кремний). Свариваемость различных низколегированных сталей оценивают по углеродному эквиваленту и термической жесткости сварного соединения. Концепция создания малоперлитных сталей с σв ≥ 550 - 590 Н/мм2 предусматривала снижение величины углеродного эквивалента до ≤ 0.43% при расчете его по уравнению (1) путем уменьшения содержания углерода до С ≤ 0.1 - 0.13%, что значительно улучшает свариваемость /1/.

![]() , (1)

, (1)

где С, Mn, Сr и другие - процентное содержание элементов в стали.

Сера и фосфор - вредные примеси, они снижают механические свойства стали, поэтому их содержание ограничивают. Особо вредна сера, образующая пластичные сульфиды. Расплющиваясь в процессе деформации, они снижают ударную вязкость и повышают критическую температуру хрупкости, это явление называется красноломкость. Для предупреждения красноломкости в сталь добавляют марганец или цирконий. Фосфор полностью растворяется в феррите, при этом феррит упрочняется, и в то же время резко снижается его пластичность и особенно вязкость, то есть сталь становится более склонна к хрупкому разрушению. Фосфор повышает порог хладноломкости стали.

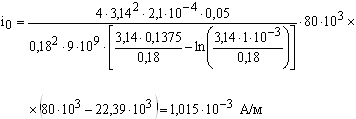

Необходимая прочность стали достигается благодаря введению микродобавок ванадия, ниобия и титана в сумме, не превышающих 0.1 - 0.15%. Помимо дисперсного упрочнения за счет образования при охлаждении после прокатки очень мелких (≈2 - 10 нм) частиц карбонитридных фаз эти элементы понижают температуру вязкохрупкого перехода и повышают ударную вязкость стали.

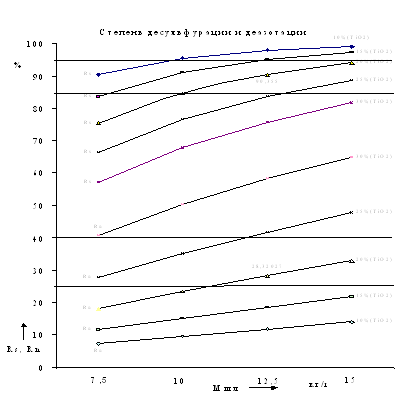

Микродобавки карбонитридообразующих элементов - ниобия, титана, ванадия и в меньшей мере алюминия, оказывают воздействие на процессы формирования структуры в течение всего цикла контролируемой прокатки - от нагрева слябов перед прокаткой до завершающей стадии деформации и последующего охлаждения. Интенсивность и направление влияния ванадия, ниобия и титана на свойства малоперлитных сталей во многом различны и зависят как от их количественного содержания, так и от присутствия второго (или двух других) элементов этой группы. Они с разной степенью активности влияют на процессы роста зерна при нагреве под прокатку, кинетику рекристаллизации горячедеформированного аустенита, кинетику λ→α - превращений, размер зерна феррита, состояние α - твердого раствора.

Для увеличения прочности труб потребовалось достижение σв ≥ 640 - 690 Н/мм2 (категории прочности Х75 - Х80), что обусловило переход от сталей перлитно-ферритного класса к сталям с микроструктурой, состоящей из смеси полигонального и игольчатого феррита (малоуглеродистого верхнего бейнита) или только из игольчатого феррита. Для получения только игольчатого феррита в трубных сталях подавляют распад аустенита в ферритно-перлитной области и смещают структурные превращения в верхнюю часть промежуточной области за счет легирования стали элементами, регулирующими кинетику превращения (молибден, никель, марганец, бор), или ускоренного охлаждения стали в области температур 800 - 650 Сº. Наличие субструктуры игольчатого феррита с высокой прочностью дислокаций, а так же упрочнение металла выделениями дисперсных частиц карбонитридных фаз придают стали высокую прочность. Игольчатый феррит формируется после контролируемой прокатки из рекристаллизованного мелкозернистого или нерекристаллизованного аустенита, что обеспечивает ему мелкозернистое строение и высокое сопротивление хрупкому разрушению /4/.

Вывод

Контролируемая прокатка обеспечивает значительное повышение комплекса механических свойств (прочности, пластичности, ударной вязкости, сопротивлении хрупкому разрушению) низколегированных сталей в горячекатаном состоянии. Одним из ее важнейших преимуществ является возможность получения вязких свойств на уровне, соответствующем нормализованному состоянию, при значениях прочностных характеристик, свойственных горячекатаной стали. В результате этого при контролируемой прокатке из технологического цикла исключается такой вид термической обработки как нормализация; снижается углеродный эквивалент низколегированных сталей при сохранении прочностных свойств на достаточно высоком уровне. В ряде случаев, например при обработке, малоперлитных сталей, контролируемая прокатка является необходимой операцией, поскольку иным способом не удается реализовать преимущества этих сталей.

Трубные стали в сейсмических опасных районах должны быть изготовлены из стали, которая не только обеспечивает их высокую прочность и вязкость, но и достаточную деформируемость при монтаже и эксплуатации трубопроводов.

Список используемой литературы

1. Погоржельский В.И. Контролируемая прокатка: Металлургия / В.И. Погоржельский, Д.А. Литвиненко, Ю.И. Матросов и др. 1979 г.184 с.

2. Погоржельский В.И. Контролируемая прокатка непрерывнолитого металла: Металлургия, 1986 г.151 с.

3. Коликов А.П. Производство стальных труб для магистральных трубопроводов в Росси // Черные металлы - 2008 г. - ноябрь - с.8 - 11.

4. Кичкин А.А. Влияние ускоренного охлаждения после контролируемой прокатки на структуру и свойства стали / А.А. Кичкин, М.Ю. Мотросов, И.В. Дубинин // Сталь - 2006 г. - № 11 - с.125 - 127.

5. Салганик В.М. Моделирование и разработка эффективной технологии контролируемой прокатки трубных сталей с заданным комплексом механических свойств / В.М. Салганик, О.Н. Сычев // Металлург - 2009 г. - № 5 - с.36 - 46.

6. Матросов М.Ю. Имитация процессов структурообразования в трубных сталях при контролируемой прокатке с ускоренным охлаждением / М.Ю. Матросов, А.А. Кичкин, А.А. Ефимов // Металлург - 2007 г. - № 7 - с.59 - 64.

Похожие работы

... установки «ковш-печь» и с 20 плавок до 40 плавок при эксплуатации ковшей на установке «ковш-печь». Проведение реконструкции и технического перевооружения сталеплавильного производства имеет целью снижение общих производственных издержек производства стали, что окажет позитивное влияние на экономические показатели комбината, а также создаст предпосылки для производства импортозаменяющей продукции. ...

... газа на линейных кранах, продувать конденсатосборники и т. п.; - ликвидировать аварии и неисправности на линейной части газопровода, ГРС, КС; - участвовать в проведении капитальных ремонтов магистрального газопровода; - осуществлять своевременный ремонт грунтового основания и насыпей, а также проводить мероприятия по предотвращению эрозионного размыва грунтов; ...

0 комментариев