Навигация

2. Технологический раздел

2.1 Основные неисправности испарителей бытовых холодильниковОб исправной работе технологического оборудования обычно судят по тому, насколько его состояние в данный момент соответствует всем требованиям, установленным как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так и второстепенных, характеризующих удобства эксплуатации, внешний вид и т.п. Любое несоответствие хотя бы одному из требований параметров свидетельствует о наличии неисправности.

А возможные неисправности испарителей бытовых холодильников, их причины и способы устранения, представленные в таблице 1.

Таблица 1 – Возможные неисправности испарителей бытовых холодильников их причины и способы устранения.

| Неисправность | Причина | Способ устранения |

| Холодильный агрегат работает, но испаритель инеем не покрывается | Засорение системы (фильтр-осушитнль холодный, конденсатор теплый) | Заменить фильтр-осушитель или холодильный агрегат |

| Охлаждение в холодильной камере недостаточное. Холодильник работает непрерывно | Частичная утечка хладагента в системе холодильного агрегата | Визуально проверить обмерзание выходных каналов испарителя, нагрев конденсатора – на ощупь. При необмерзании каналов испарителя и слабом нагревании конденсатора проверить потребляемую мощность компрессора. В случае заниженной мощности установить причину и место утечки по наличию масляных пятен или течеискателем. Устранить утечку. Холодильный агрегат отвакуумировать, заправить хладагентом. А если утечка не обнаружена, то засорена капиллярная трубка. Продуть капиллярную трубку сухим воздухом или хладагентом. Агрегат отвакуумировать, заправить хладагентом |

| Отсасывающая трубка со стороны испарителя не покрыта инеем | Недостаток хладагента | Найти место утечки и устранить неисправность, ввести дозу хладагента |

| Быстрое нарастание снеговой шубы на испарителе | Нарушено уплотнение двери | Отрегулировать дверь и обеспечить прилегание уплотнителя по всему периметру. При необходимости провести рихтовку двери. Если щель не устранена, заменить дверь. Определяют визуально. |

| Электродвигатель работает, испаритель не охлаждается | Засорение капиллярной трубки. | Проверить на ощупь температуру начального участка капиллярной трубки при работе холодильника. При наличии засорения температура капиллярной трубки будет значительно ниже температуры фильтра-осушителя. И в таком случае необходимо отпаять испаритель с всасывающей и капиллярной трубками, промыть и продуть. Если засор не устраняется, заменить испаритель на новый. |

| Самопроизвольное оттаивание испарителя | Замерзание влаги в капиллярной трубке. При подогреве конца капиллярной трубки в месте входа в испаритель при работающем компрессоре будет слышно характерное шипение хладагента, втекающего в испаритель | Заменить фильтр-осушитнль |

| Отсасывающая трубка со стороны испарителя не покрыта инеем | Недостаток хладагента | Найти место утечки и устранить неисправность, ввести дополнительную дозу хладагента |

| Появление инея на планке межкамерной перегородки | Неисправен нагреватель межкамерной перегородки | Заменить нагреватель |

| Испаритель холодильной камеры обмерзает выше установленной нормы | Завышена доза хладона в холодильном агрегате | Перезарядить холодильный агрегат хладагентом до нормы. Корректировку дозы производить при установившемся режиме, т.е после обкатки холодильного агрегата в течении 80-90 мин |

| Охлаждение в холодильной камере недостаточное | Наличие масла в испарителе. Наличие мест частичного оттаивания испарителя указывает наличие масла в нем | Визуально проверить обмерзание испарителя. При отсутствии утечки хладагента отпаять испаритель, промыть его хладагентом, продуть сухим воздухом с точкой росы не выше -60°С и припаять |

| Утечка хладона | Утечка в испарителе происходит, в основном, из-за коррозии металла, реже из-за механических повреждений. Как правило, места утечки представляют собой незаметные чёрные точки на поверхности каналов испарителя | Отремонтировать испаритель с помощью пайки или заменить его на новый |

| Замерзание влаги в капиллярной трубке | Цикличное самопроизвольное оттаивание испарителей при исправной работе мотор-компрессора | Заменить фильтр-осушитнль. Заполнить холодильный агрегат хладагентом до нормы |

Производственным процессом ремонта называется вся совокупность действий, осуществляемых с момента поступления объектов ремонта на завод или в мастерскую до получения полностью отремонтированной продукции.

Ремонтным фондом называются детали, агрегаты и бытовые машины, поступающие на ремонтные предприятия для ремонта. В процессе ремонта необходимо выполнять различные работы, в том числе: принять в ремонт, получить материалы и запасные детали, проверить их, организовать транспортировку и хранение, подготовить и разобрать агрегаты и бытовые машины; очистить от грязи и масла детали, рассортировать детали на годные и негодные, отремонтировать детали с дефектами; собрать узлы и агрегаты, собрать и испытать машину, обеспечить снабжение рабочих мест электроэнергией, воздухом и т. п.

Технологическим процессом ремонта называется часть производственного процесса, связанная с разборкой, сборкой и воздействием на изношенные детали с целью получения требуемых размеров, формы, взаимного расположения поверхностей, их шероховатости, а также физико-механических свойств.

Многообразие производственных процессов обусловливается уровнем развития специализации ремонтных предприятий. При ремонте бытовых машин целесообразны все три формы специализации, т. е. предметная, технологическая и подетальная. Степень расчлененности производственного процесса ремонта бытовой машины зависит от ее конструкции и программы ремонтного предприятия. При большой программе производственный процесс расчленяется на большое число составных частей и выполняется на большем числе рабочих мест, при небольшой - на меньшем. Если машина состоит из легко отделяемых компактных агрегатов, то производственный процесс можно расчленить более четко и многие операции ремонта выполнять параллельно (ремонт мотор-компрессора, испарителя, конденсатора и т. д.).

Типы ремонтных производств. В связи с тем что ремонтные заводы между собой существенно различаются по величине производственной программы, оснащенности оборудованием и организацией производства, целесообразно различать следующие три типа ремонтных производств: массовое, серийное, индивидуальное.

Под массовым ремонтным производством подразумевается такое, в котором бытовые машины, агрегаты или детали ремонтируются в большом количестве непрерывно и в течение длительного времени. Характерной особенностью массового ремонта производства является закрепление за большинством рабочих мест только одной операции, постоянно повторяющейся в течение всего времени ремонта данного объекта. Закрепление за рабочим местом постоянно повторяющейся технологической операции при большом количестве ремонтируемых деталей, обусловливает возможность использовать специальное оборудование, специальные приспособления, механизировать трудоемкие процессы и расположить оборудование по ходу технологического процесса ремонта в виде поточных линий.

Серийным ремонтным производством называется такое, в котором бытовые машины, агрегаты и детали ремонтируются сериями (партиями), регулярно повторяющимися через определенные промежутки времени. Характерной особенностью этого вида производства является то, что на большинстве рабочих мест выполняется несколько повторяющихся технологических операций. По такому принципу организуется обработка ремонтируемых деталей на большинстве ремонтных заводов по ремонту полнокомплектных бытовых машин и с полным комплексом ремонтных работ. В зависимости от размера серии серийное производство бывает крупносерийным, серийным и мелкосерийным.

Индивидуальным ремонтным производством называется производство, в котором подвергают ремонту небольшое количество машин и агрегатов без обезличивания деталей. Характерной особенностью этого производства является выполнение на большинстве рабочих мест неповторяющихся технологических операций и повторяющихся через неопределенные промежутки времени. В индивидуальном ремонтном производстве также используется универсальное оборудование и универсальные приспособления, но машины и агрегаты разбираются и собираются непоточно; также непоточно обрабатываются ремонтируемые детали.

В соответствии с назначением, характером и объемом выполняемых работ ремонты подразделяются на следующие виды: текущий, средний и капитальный. Осуществление всех перечисленных видов ремонта необязательно для всех машин и зависит от их конструктивной сложности. Ремонт бытовых машин можно выполнять следующими методами.

При индивидуальном методе все агрегаты, узлы и детали после ремонта должны быть установлены на ту же машину, с которой они были сняты. Основным недостатком является длительный простой машины в ремонте, так как между окончанием разборки и началом сборки проходит значительное время, требующееся для ремонта деталей.

При обезличенном методе машину подвергают разборке на узлы и детали, поступающие в ремонт, обезличенно. Ремонтируемую машину собирают частично или полностью из узлов и деталей (для однотипной машины), ранее отремонтированных или новых, взятых со склада. Этот метод ремонта является более прогрессивным. Применение этого метода требует создания необходимого фонда оборотных узлов и агрегатов.

При агрегатно-узловом методе ремонта отдельные агрегаты и узлы по мере возникновения необходимости в капитальном ремонте должны быть сняты с машины и заменены запасными, заранее отремонтированными или новыми. Этот метод ремонта применяется для машин, конструктивно легко расчленяемых на узлы и агрегаты при абонементном техническом обслуживании. Основными преимуществами этого метода являются: сокращение сроков нахождения машин в ремонте, повышение коэффициента технической готовности мащин, равномерность загрузки цехов ремонтных предприятий и улучшение использования их площадей, возможность специализации рабочих на ремонте отдельных узлов, повышение производительности труда и снижение себестоимости. Последовательно-узловой метод ремонта, сущность которого состоит в том, что узлы, подлежащие ремонту, заменяют не на ремонтном предприятии, а непосредственно на месте работы бытовой машины у потребителя. Этот метод перспективен при абонементном техническом обслуживании.

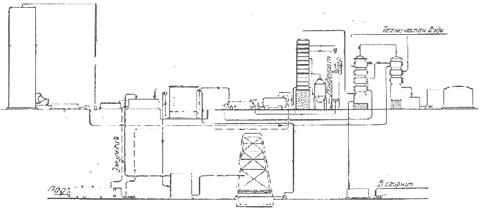

2.3 Разработка усовершенствованного технологического процесса ремонтаОрганизация ремонта бытовой техники очень сложная и трудоемкая работа. И в соответствии с принятой на предприятии формой ремонта технологического оборудования составляется план-график проведения ремонтов, который является основным документом, определяющий деятельность всего ремонтного персонала.

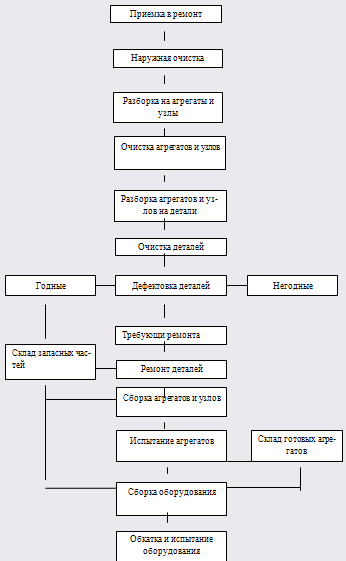

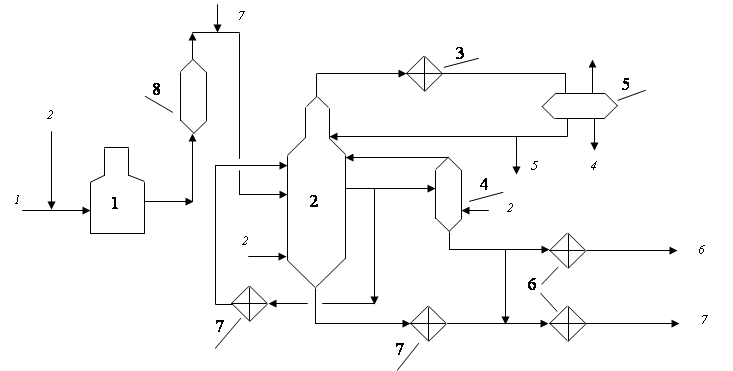

Рис. 6. Схема технологического процесса ремонта

А технологический процесс ремонта испарителей бытовых холодильников состоит из следующих процессов.

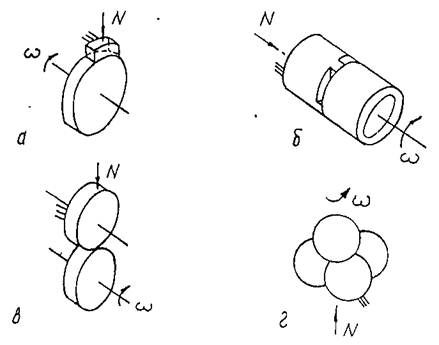

Рис. 7. Технологическая схема ремонта испарителей

Ремонт бытовых холодильников в зависимости от сложности и условий выполнения, подразделяется на ремонт, который можно провести непосредственно у потребителя, и на ремонт в мастерской.

К первому виду ремонта относится исправление неисправностей путем несложной замены деталей или путем регулировки.

Ко второму виду относится ремонт, который по своей сложности не может быть выполнен в домашних условиях.

Организация ремонта холодильников включает следующие мероприятия:

- оснащение специализированных цехов и участков по ремонту холодильников и холодильных агрегатов необходимым оборудованием, обеспечивающим требуемое качество ремонта;

- обеспечение линейных механиков необходимым инструментом и приборами, запасными частями к холодильникам;

- назначение на должности линейных мастеров квалифицированных механиков и постоянное повышение их квалификации;

- четкую работу материально-технического обслуживания с целью своевременного и полного удовлетворения потребностей ремонтных предприятий в запасных частях, материалах и оборудовании;

- внедрение новых форм обслуживания: абонементного, ремонта холодильников на дому у заказчика путем замены дефектных узлов и деталей на заранее отремонтированные или новые.

На некоторых предприятиях по ремонту бытовых холодильников применяется пайка испарителей. Пайка алюминиевых испарителей рекомендуется прежде всего при питтинговом (точечном) коррозионном разъедании алюминиевого листа испарителя.

При газовой пайке таких тонкостенных деталей (толщина менее 1мм), как алюминиевый лист испарителя холодильника, могут возникнуть прожоги и провалы, так как при температуре 400˚С прочность алюминия резко снижается. При нагреве до температуры плавления алюминий практически не меняет своего цвета, поэтому трудно определить границы холодного и нагретого металла и степень нагрева металла. В связи с этим пайку алюминия должны выполнять только опытные сварщики при увеличении скорости пайки.

Наличие на поверхности металла тугоплавкой пленки окислов, резко отличающейся по своим свойствам от основного металла, требует специфической технологии пайки. Для запайки места с точечной коррозией необходимо разрушить пленку окислов. Температура плавления окислов алюминия равна 2050˚С, т.е почти равна температуре кипения алюминия (2060˚С). Температура плавления алюминия 660˚С ( а сплавов еще меньше), поэтому простым тепловым воздействием разрушить пленку окислов практически невозможно. Температура плавления других припоев, применяемых для пайки алюминия, также ниже 660˚С. Поэтому при пайке и сварке алюминия применяют специальные флюсы, разрушающие тугоплавкие оксидные пленки алюминия. Флюсы состоят главным образом из сплавов хлористых и фтористых солей щелочных и редкоземельных металлов и их природных соединений, например креолита. Расплавленный флюс растворяет тугоплавкие окислы алюминия. Полученные сложные соединения легко плавятся и обладают небольшим удельным весом.

Восстанавливаемый алюминиевый испаритель поступает в отделение мойки, где под вытяжкой смывается слой лака УВЛ (для этого применяют ацетон, смывку АФ1-1 и др.). Если испаритель покрыт эпоксидной смолой, то ее предварительно необходимо удалить. Для этого испаритель помещают в специальный смывочный раствор на 30-60 ˚С, затем промывают горячей водой. Смывочный раствор готовят по одной из следующих рецептур:

- смывка АФТ-1 – 4 мас. Чч.;

- фосфорная кислота – 1 мас. ч.;

- растворитель РДР – 4 мас. ч.;

- фосфорная кислота – 1 мас. ч.

Места сварки необходимо очистить от загрязнений и от оксидной пленки алюминия, препятствующих хорошему сцеплению основного материала и припоя. Пленку окислов алюминия до пайки полностью устранить невозможна, так как алюминий на воздухе снова мгновенно окисляется. Однако вновь образующаяся после очистки пленка имеет меньшую и более равномерную толщину. Старые оксидные пленки можно удалять механическим и химическим способами. Механический способ заключается в тщательной очистке поверхности металлическими ручными щетками, которые сделаны из проволок нержавеющей стали диаметром не более 0,15 мм. Щетки из проволок обычной стали использовать нельзя.

Места коррозии обезжиривают (может попасть смазочное масло) и также очищают.

Большое значение имеет тщательность обработки присадочного материала, особенно если он составлен на основе алюминия. В присадочном материале может быть гораздо больше окислов алюминия, чем на месте пайки. Для уменьшения окислов алюминия при сварке надо пользоваться проволокой возможно большего диаметра (уменьшается площадь наружной поверхности).

При пайке испарителя можно применять флюс АФ-4А, имеющий следующий состав, %: хлористый литий – 14, хлористый калий – 50, хлористый натрий – 28, фтористый натрий – 8. Припои могут быть кадмиево-цинковыми, цинковыми или алюминиевыми. Наиболее широкое распространение получили припой 34А, эвтектический силумин и проволока А1.

Для пайки можно применять бензовоздушные и газовые горелки, работающие на пропане, бытовом газе и т.п. с поддувом атмосферного воздуха. Кислородно-ацетиленовое пламя для пайки непригодно.

Окончательная обработка места пайки. По окончании пайки остатки флюса надо немедленно и тщательно удалить, промыв места пайки сначала горячей водой с одновременным протиранием швов волосяной щетки, а затем 2%-ным раствором хромового ангидрида в течении 2-5 мин при температуре 60-80˚С.

Испаритель рекомендуется заменять в такой последовательности. Слить из кожуха мотор-компрессора масло, отпаять медную отсасывающую трубку мотор-компрессора от отсасывающей трубки испарителя в местах выхода из нее капиллярной трубки; отпаять капиллярную трубку от цеолитового патрона. Затем зачистить концы капиллярной и всасывающей трубок, отпаять осушительный цеолитовый патрон и отправить его на регенерацию.

Продуть агрегат сухим воздухом с помощью клапанных полумуфт (для этого к агрегату предварительно припаять трубку длиной 100-150 мм, на которой закрепить полумуфту) в течении 5-10 мин. Припаять отсасывающую трубку испарителя к отсасывающей трубке мотор-компрессора. Припаять новый или регенерированный цеолитовый патрон к патрубку конденсатора. Вставить капиллярную трубку в патрубок цеолитового патрона до упора в сетку, а затем вытянуть ее на 5-7 мм, после чего припаять.

Похожие работы

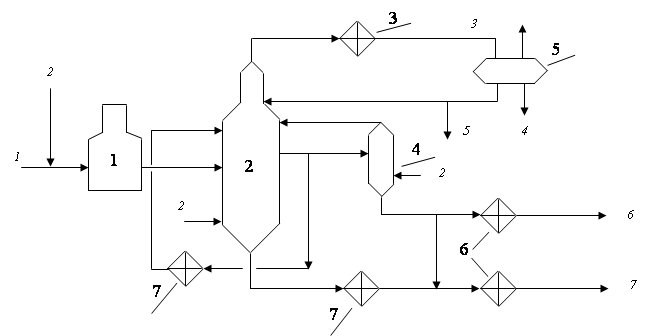

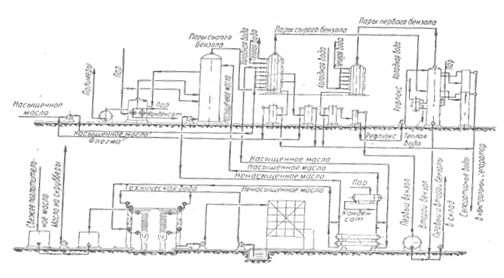

... состава, введенным согласно закону «О городском пассажирском транспорте», договорных отношений между местными властями и транспортными предприятиями. 3. РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ НА ГОРОДСКОМ ЭЛЕКТРИЧЕСКОМ ТРАНСПОРТЕ 3.1. Регенерация масел Установки для регенерации отработанных масел и схемы технологического процесса Проводимые исследования кафедрой городского электрического транспорта ( ...

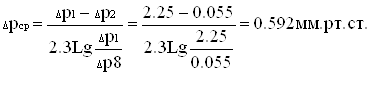

... : 1.максимально и эффективно загрузить все имеющееся оборудования. 2.Стабильно держать температуру продуктов согласно технологическому регламенту. 3.Получить дополнительное количество водяного пара. На установке висбрекинга гудрона Саратовского НПЗ производится 6,8 кг/с водяного пара с температурой 210оС. Разработка дипломного проекта согласно расчетам позволит получить 15кг/с или m = 8,2 * ...

... ; - ультрасовременный дизайн; - появление в гамме изделий охладителей — однокамерных холодильников без низкотемпературного отделения; - новейшие технические и технологические решения. 3 Мероприятия по улучшению качества продукции на предприятии 3.1 Организационно-технические мероприятия по совершенствованию системы менеджмента качества Обеспечение качества продукции, на которое ...

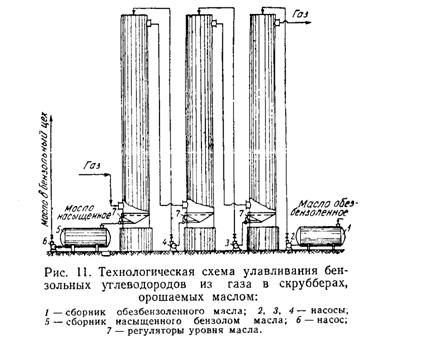

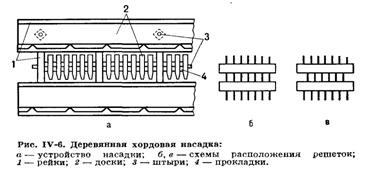

... на его изготовление, а также затраты энергии на преодоление сопротивления газа и перекачку масла должны быть минимальными. При улавливании бензольных углеводородов из газа под атмосферным давлением наибольшее распространение получили насадочные скрубберы с деревянной хордовой и металлической спиральной неподвижной насадками. Скруббер представляет собой клёпанный или сварной стальной цилиндр ...

0 комментариев