Навигация

Изучить структуру и качество сварных соединений

4. Изучить структуру и качество сварных соединений.

Макрошлиф зачистить и протравить 5%-ным раствором HNO3 или реактивом, состоящим из смеси CuCl2 и NH4Cl. Медь, восстановленная железом, покрывает поверхность шлифа. В тех местах, где медное покрытие имеет меньшую плотность или несплошность (рыхлоты, микротрещины, газовые пузыри), хлористый аммоний лучше проникает в поверхностный слой макрошлифа и интенсивнее протравливает зоны дефектов. Шлиф промыть ватным тампоном, сделать вывод о виде и качестве сварного соединения.

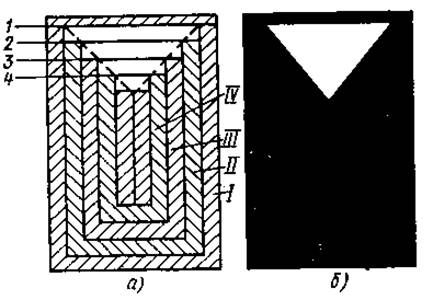

В отчете следует зарисовать внешний вид протравленного макрошлифа, описать тип сварного соединения по способу разделки кромок (V- , Х-, )

Т-образные, сварка встык и др.), записать размеры зоны термического влияния (если она обнаружена), дать заключение о качестве сварного соединения.

5. Выявить разнозернистость структуры сплавов после горячей обработки давлением с неоднородной деформацией.

Приготовить макрошлиф, протравить реактивом для поверхностного травления, зарисовать эскиз детали с разнозернистой структурой, указать размеры зоны макрошлифа с крупным зерном и максимальный размер зерен, дать заключение о качестве детали. Как правило, разнозернистость выявляется в алюминиевых сплавах.

6. Установить волокнистость строения в деталях, полученных штамповкой или изготовленных механической обработкой. Подготовить макрошлиф, протравить (стали – 10%-ным раствором (NH4)2S2O8, алюминиевые сплавы - 10%-ным раствором NaOH в воде), нарисовать схему распределения волокон, записать название детали. Дать заключение о способе производства и качестве детали (качество детали считается неудовлетворительным, если волокно подходит близко к поверхности или выходит на нее, а также, если волокно слишком ярко выражено).

7. Определить наличие и распределение серы в стальной детали.

Зачистить, протереть (промыть) и установить макрошлиф на фотобумагу, смоченную предварительно 5%-ным раствором серной кислоты. Держать в прижатом положении 2–3 мин. Между материалом макрошлифа, серной кислотой и фотобумагой протекают следующие реакции:

MnS+H2SO4→MnSO4+H2S,

H2S+2AgBr→2HBr+Ag2S,

где MnS – включения в стали; AgBr – бромистое серебро фотобумаги; Ag2S – окрашенное в коричневый цвет соединение, которое на фотобумаге повторяет геометрию, распределение и интенсивность включений серы. Выявление серы на фотобумаге называется методом отпечатка по Бауману.

В журнал-отчет вклеить отпечаток или нарисовать его, записать название детали, дать характеристику включений серы: а) много или мало; б) мелкие или крупные; в) распределение включений по сечению детали – равномерное, неравномерное и т.д. Дать заключение о качестве детали.

Микроструктурный анализ металлов и сплавов

Микроструктурный анализ заключается в исследовании строения (структуры) металлов и сплавов с помощью оптических металлографических микроскопов с увеличением от 50 до 1500 раз или с помощью электронных микроскопов со значительно большими увеличениями.

С помощью микроанализа можно определить следующие особенности структуры:

1) тип и балл неметаллических включений в сплавах;

2) величину и форму зерен;

3) размер, форму и расположение структурных составляющих (карбидов, графитовых включений и др.);

4) микродефекты металла либо сплава (микротрещины, раковины);

5) структуру поверхностных слоев (после химико-термической обработки, поверхностной закалки и т.п.).

С применением специальных устройств выполнить измерение микрообъектов (глубину поверхностных слоев, толщину плакирующего слоя и др.).

Микроскопический анализ включает в себя приготовление микрошлифов и исследование их с помощью металлографического микроскопа.

Приготовление микрошлифовМикрошлифом называется образец металла или сплава, поверхность которого специально подготовлена для микроанализа.

Вырезку образца проводят на станке или ножовкой, применяя обильное охлаждение во избежание нагрева образца (нагрев может изменить структуру). Удобны образцы диаметром 10…12 мм и высотой 7...8 мм или прямоугольные образцы с основанием 12x12 мм и высотой 10 мм. Образцы небольшого сечения (проволока, листы и др.) монтируют заливкой в специальные оправки или в струбцины.

Шлифовку выполняют вручную или на стенках с последовательным применением шлифовальных шкурок разной зернистости. Начинают шлифовку на самой грубой шкурке и заканчивают на самой тонкой. С переходом от одной шкурки к другой направление шлифовки изменяют на 90°. Затем шлиф тщательно промывают водой и полируют.

Полировку осуществляют на полировальных станках с вращающимися кругами, обтянутыми фетром или сукном. На круг поливают водную суспензию окиси хрома, алюминия или магния. Отполированный шлиф промывают водой и спиртом, а затем просушивают фильтровальной бумагой или струей теплого воздуха. Хорошо отполированный шлиф имеет зеркальную поверхность.

Непосредственно после полировки при микроструктурном анализе можно обнаружить наличие и распределение в металле или сплаве неметаллических включений (сульфидов, оксидов и др.). Они не отражают лучей света и видны в поле зрения микроскопа в виде темных точек или пятен различной величины и формы. Металлическая основа микрошлифа представляется однородным светлым полем. Чтобы предохранить поверхность от окисления, образцы хранят в эксикаторе с хлористым кальцием.

Структура металла выявляется только после травления микрошлифа специальным реактивом, т.е. после действия растворов кислот, щелочей, солей. При травлении неоднородные участки металла или сплава становятся видимыми под микроскопом. Сущность процесса выявления структуры металла или сплава травлением заключается в различной степени взаимодействия (растворения или окрашивания) отдельных структурных составляющих. Границы зерен, как правило, травятся сильнее вследствие их химической неоднородности и отчетливо выявляются под микроскопом (рис. 3.4).

Рис. 3.4. Схема получения изображения от протравленного микрошлифа

Лучи света, отраженные от наклонных поверхностей канавок на границах зерен, рассеиваются и не попадают в поле зрения, поэтому границы зерен видны на микрошлифе в виде темных линий.

Плоские участки зерен хорошо отражают свет и остаются светлыми. Различные структурные составляющие травятся на разную глубину и хорошо выявляются после травления.

Травление осуществляют погружением шлифа в реактив на определенное время (5-60 с). Признаком протравливания является потускнение поверхности. После травления микрошлиф промывают водой, протирают ватой, смоченной спиртом, а затем просушивают, прикладывая фильтровальную бумагу или слегка протирая сухой ватой.

В результате травления должно быть четкое выявление микроструктуры. Если структура недостаточно выявлена, шлиф недотравлен и его травят повторно. Если структура получается слишком темная, то шлиф перетравлен, в этом случае его надо переполировать и снова протравить, уменьшив время травления или ослабив концентрацию реактива.

Для ускорения полирования и облегчения травления в последнее время применяют электрополировку и электротравление. Некоторые реактивы, используемые для травления микрошлифов, приведены в табл. 3.1.

Таблица 3.1 - Реактивы для травления сталей, чугунов и сплавов цветных металлов

| Наименование реактива | Состав реактива | Назначение реактива |

| Спиртовой раствор азотной кислоты | 3…5 cм3 HNO3 на 100 см3 этилового спирта | Для травления углеродистых и среднелегированных сталей и чугунов |

| Соляно-кислый раствор хлорного железа | 10 г FeCl3 на 25 см3 HCl и 100 см3 H2O | Для травления сплавов на медной основе |

| Раствор едкого натра | 10 г NaOH на 100 см3 H2O | Для травления сплавов на алюминиевой основе |

| Царская водка | Три части HCl на одну часть HNO3 | Для травления аустенитных сталей и жаропрочных сплавов |

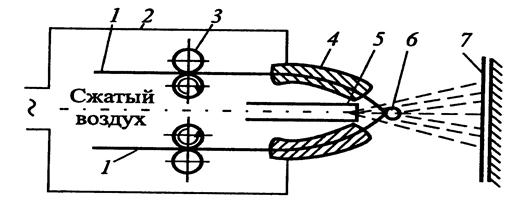

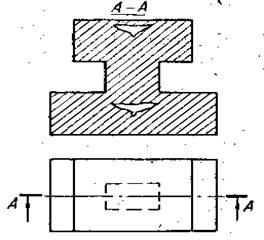

В металлографическом микроскопе изображение получают путем отражения света от плоской поверхности микрошлифа (рис. 3.5).

Рис. 3.5. Принципиальная оптическая схема металлографического микроскопа: 1 – источник света, 2 – конденсор, 3 – диафрагма, 4 – плоскопараллельная пластинка, 5 – объектив, 6 – микрошлиф, 7 – призма полного внутреннего отражения, 8 – окуляр, 9 – фотоокуляр, 10 – зеркало, 11 – фотопластинка, 12 – предметный столик

Конденсор 2 и диафрагма 3 служат для создания узкого параллельного пучка света. Плоскопараллельная пластинка 4 и призма полного отражения 7 служат для изменения направления световых лучей. При фотографировании призму 7 выдвигают.

Увеличение создается двумя системами линз: объективом 5 и окуляром 8. Общее увеличение микроскопа равно: V = VобVок, где Vоб – увеличение объектива, Vок – увеличение окуляра.

Обычно объективы имеют увеличение от 3 до 90. Окуляры увеличивают отображение, создаваемое объективом. Основной характеристикой окуляра является собственное увеличение. У обычных окуляров собственное увеличение находится в пределах от 3 до 20.

Качество изображения зависит не только от тщательности приготовления микрошлифа, но и от используемой оптики. Четкость изображения зависит также от разрешающей способности микроскопа.

Под разрешающей способностью микроскопа понимают наименьшее расстояние между двумя точками, при котором они видны раздельно.

Разрешающую способность определяют по формуле

,

,

где l – длина волны видимого спектра; d – разрешаемое расстояние; n – показатель преломления, для воздуха n = 1, j – отверстный (апертурный) угол объектива.

Произведение А = n×sina называется апертурой.

При рассмотрении объектов через воздух ( n =1; А = 1; l = 0,4 мкм )

![]() мкм.

мкм.

Интервал увеличений, при котором две разрешаемые точки отчетливо воспринимаются глазом, называется полезным увеличением микроскопа. Максимальное полезное увеличение микроскопа (М) определяют по формуле

М = P/d,

где d – разрешаемое расстояние; P – наименьшее разрешаемое расстояние человеческого глаза (обычно P = 300 мкм).

Таким образом, М = 300/0,24 = 1250.

Для иммерсионных объективов, в которых объекты рассматривают через кедровое масло (n = 1,5; А = 1,4), получают d = 0,2 мкм и соответственно М = 1500.

Различные увеличения при рациональных комбинациях объективов и окуляров микроскопа МИМ-7 приведены в табл. 3.2.

Повышение степени увеличения оптического микроскопа свыше 1500х для видимого света нецелесообразно, так как не приводит к выявлению новых деталей структуры.

Таблица 3.2 - Увеличения при рациональных комбинациях объективов и окуляров микроскопа МИМ-7| Объективы | На матовом стекле | При визуальном наблюдении | ||||||

| Окуляры | ||||||||

| 7х | 10х | 15х | 7х | 10х | 15х | 20х | ||

| F=23,2 | А=0,17 | (70)* | 120 | 160 | (60)* | 90 | 130 | 170 |

| F=13,89 | А=0,30 | (115)* | 200 | 270 | (100)* | 140 | 200 | 300 |

| F=8,16 | А=0,37 | 200 | 340 | 450 | 170 | 240 | 360 | 500 |

| F=6,16 | А=0,65 | (260)* | 440 | 600 | (250)* | 320 | 500 | (650)* |

| F=2,77 | А=1,25 | 575 | 1000 | 1350 | 500 | 720 | 1080 | (1440)* |

| F=2,79 | А=1,00 | 575 | 1000 | (1350)* | 500 | 720 | 1080 | (1440)* |

* увеличение в скобках применять не рекомендуется.

Для получения желаемого увеличения микроскопа надо, пользуясь табл. 3.2, выбрать необходимые объектив и окуляр, взять их из комплекта к микроскопу и установить в соответствующие тубусы.

Для увеличения разрешающей способности микроскопа можно использовать ультрафиолетовую часть спектра (l<0,4 мкм), но, с одной стороны, это усложняет технику анализа, а с другой - не дает значительного увеличения.

Для получения существенно большей разрешающей способности необходимо пользоваться электронным микроскопом. Современные электронные микроскопы дают качественную картину при увеличениях до х200000 и более.

Вспомогательные устройства микроскопа

При проведении количественных исследований (определение величины зерна, глубины цементированного слоя и др.) пользуются окулярными вкладышами. Это стеклянные пластинки, на которые нанесены шкала, перекрестие, квадратная сетка и т.п. Эти пластинки вставляются в окуляр между линзами. Окуляр с измерительным вкладышем называется окуляром-микрометром. Расстояние между делениями шкалы окуляра-микрометра обычно равно 0,1 мм. Так как окуляры могут применяться в комбинации с различными объективами, то для каждого увеличения необходимо определять цену деления окуляра-микрометра. Для этой цели служит объект-микрометр, который представляет собой пластинку со шкалой. На шкале нанесено 100 делений, расстояние между делениями равно 0,01 мм, а общая длина шкалы - 1 мм.

Цену деления окуляра-микрометра определяют следующим образом. На предметный столик помещают объект-микрометр шкалой вниз. Наблюдая в окуляр-микрометр, вращением макрометрического и микрометрического винтов наводят на резкость шкалу объекта-микрометра, перемещая глазную линзу в тубусе, получают четкое изображение шкалы окуляра. С помощью грубой и микрометрической подач получают резкое изображение шкалы объекта-микрометра. Вращением окуляра совмещают шкалу окуляра-микрометра со шкалой объекта-микрометра и устанавливают параллельно штрихи обеих шкал.

Подсчитывают, в какое число делений окуляра-микрометра укладывается определенное число делений шкалы объекта-микрометра. Цену деления окуляра-микрометра определяют по формуле

,

,

где Цоб = 0,01 мм – цена деления шкалы объекта-микрометра;

Аоб – число совмещенных делений объекта-микрометра;

Аок – число совмещенных делений окуляра-микрометра.

Например, при данном увеличении 60 делений шкалы объекта-микрометра занимают 30 делений шкалы окуляра-микрометра. Цена деления объекта-микрометра при данном увеличении

![]() мм/дел.

мм/дел.

Задание и методические рекомендации

Похожие работы

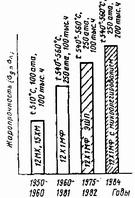

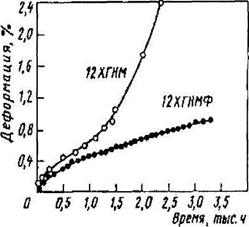

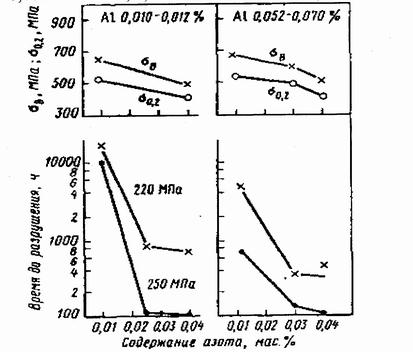

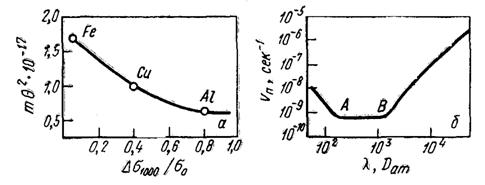

... турбин, из которого следует, что для никелевых сплавов повышение рабочих температур и напряжений связывается с применением литейных сплавов с равноосной и направленной структурой. Повышение жаропрочности достигается усложнением химического состава сплава, увеличением содержания упрочняющей γ-фазы (рис.8). Для работах лопаток энергетических газотурбинных установок разработаны деформируемые ...

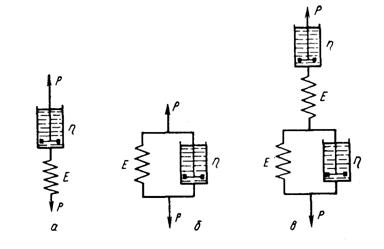

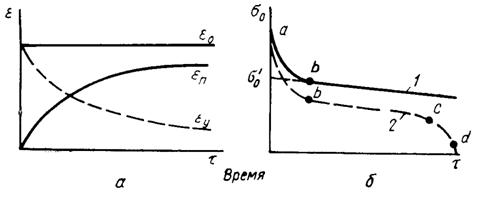

... Напряжение “оставшееся” в детали или испытуемом образце по истечении некоторого промежутка времени от момента нагружения детали (образца) начальным напряжением , наиболее часто используется в качестве численной характеристики релаксационной стойкости металлов и сплавов. Несмотря на это, до сих пор нет единого термина для обозначения . Помимо оставшегося напряжения, величину называют остаточным ...

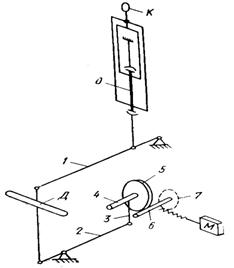

... Основным критерием, характеризующим состояние поверхности металла, является электродный потенциал. Обычно возможность применения анодной защиты для конкретного металла или сплава определяют методом снятия анодных поляризационных кривых. При этом получают следующие данные: а) потенциал коррозии металла в исследуемом растворе; б) протяженность области устойчивой пассивности; в) плотность тока в ...

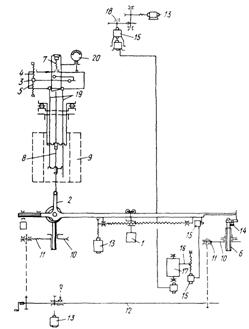

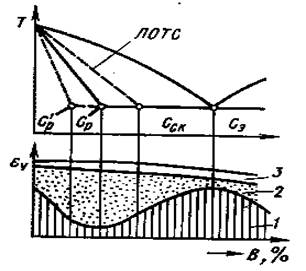

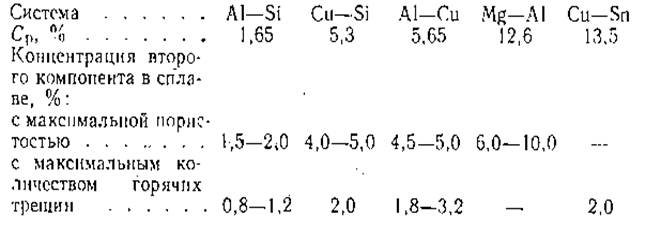

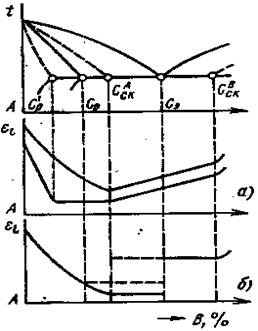

... раковин и пористости) определяется на технологических пробах – небольших отливках, имеющих форму усеченного конуса или шара. Конфигурация и размеры проб ГОСТом не регламентируются. Линейная усадка цветных металлов и сплавов определяется согласно ГОСТ 16817 – 71 путем отливки пробы в сухую песчаную или металлическую (полукокильную) форму. Проба представляет собой призматический образец сечением 25 ...

0 комментариев