Навигация

Расчет контактного аппарата

15. Расчет контактного аппарата

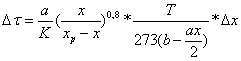

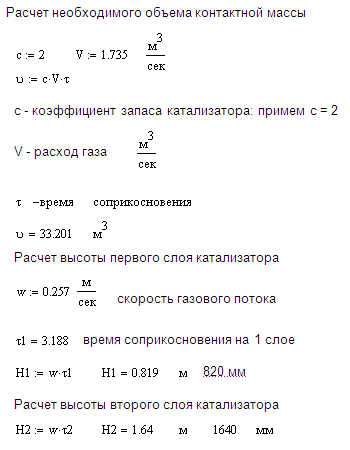

Расчет времени контактирования (приведен в кинетике процесса окисления диоксида серы)

τ 1 = ∑Δτ =3,188 сек

τ 2 = ∑Δτ =6,38 сек

Суммарное время контактирования газа в контактном аппарате составляет

τ =3,188 + 6,38 = 9,568

![]() м2

м2

Расчет диаметра контактного аппарата

![]()

Диаметр контактного аппарата составляет 8 м

16. Меры безопасности при эксплуатации производственного объекта

Требования безопасности при пуске и остановке технологических систем и отдельных видов оборудования, выводе их в резерв, нахождении в резерве и при выводе из резерва в работу

Основным требованием безопасности при пуске и остановке технологического оборудования является строгое соблюдение процедуры пуска и остановки установки, изложенной в разделе 6 настоящего регламента.

Пуск в работу или вывод в резерв технологических систем производится по письменному распоряжению главного инженера ПГПН, в котором указывается лицо, ответственное за безопасное проведение работ и порядок организации пусковых работ или работ по выводу технологической системы в резерв.

Пуск в работу или вывод в резерв единичного оборудования производится по распоряжению начальника установки.

Оборудование считается резервным, когда оно находится в исправном состоянии, полностью укомплектовано контрольно-измерительными приборами, средствами сигнализации и ПАЗ, испытано в рабочих условиях, имеется заключение механика установки или цеха о его готовности к эксплуатации.

В зимнее время все резервное оборудование должно находиться на прогреве.

Находящееся в резерве оборудование должно подвергаться ежедневному визуальному осмотру, а динамическое оборудование – осмотру и обкатке с установленной периодичностью, но не реже 1 раза в месяц. У центробежных насосов необходимо ежесменно проворачивать вал от руки.

Перед пуском в работу технологическая система должна быть продута азотом с контролем остаточного содержания кислорода не более 0,5 % об. Вывод технологической системы на нормальный технологический режим производится согласно раздела 6 настоящего регламента.

Перед каждым пуском резервных насосов проверить их исправность и положение запорной арматуры на всасе и выкиде насоса.

Ремонт горячего насоса, выделенного в резерв, следует начинать только после того, как температура корпуса его не будет превышать 45 ºС.

При остановке установки на ремонт сероводородный газ направляется на факел.

Контактный аппарат R-104 отдувается от паров серной кислоты горячим воздухом через конденсатор WSA Е-109 и далее в дымовую трубу. Для проведения работ внутри R-104 во время остановки катализатор и контактный аппарат охлаждается воздухом от воздуходувки К-132 по схеме технологического газа. Если катализатор не выгружается из аппарата, в R-104 поддерживается избыточное давление воздуха, подаваемого в аппарат по шланговой перемычке, для исключения контакта катализатора с атмосферным воздухом.

Загрузка и выгрузка катализатора в R-104 осуществляется в соответствии с инструкцией по хранению, загрузке, эксплуатации и выгрузке катализатора серии VK.

Требования к обеспечению взрывобезопасности технологического процесса: принятые границы технологических блоков, значения энергетических показателей и категории взрывоопасности блоков, границы возможных разрушений при взрывах, предусмотренные меры безопасности и противоаварийной защиты

Категория взрывоопасности установки определена по "Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств" (ПБ 0954003).

В целях повышения безопасности и ограничения массы продуктов, которые могут истечь в окружающую среду в результате аварий, на установке предусмотрены: быстродействующая отсекающая арматура на линиях перед насосами, стопроцентный резерв по насосам, системы самозапуска насосов и АВР; обвязка теплообменных аппаратов имеет байпасы и отключающую запорную арматуру.

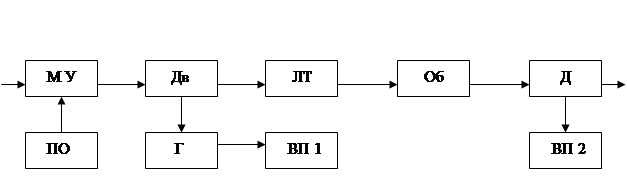

Установка оснащена распределенной системой управления технологическим процессом (РСУ) и системой противоаварийной защиты (ПАЗ). Световая и звуковая сигнализация срабатывает при предельно допустимых значениях технологических параметров.

На установке выделен один взрывоопасный технологический блок – блок сепарации.

Оценка взрывоопасности технологического блока произведена в соответствии с требованиями Общих правил взрывоопасности химических, нефтехимических и нефтеперерабатывающих производств" (ПБ 09-540-03). При этом в технологические блоки включены аппараты, необходимые для осуществления основного технологического процесса. В состав блоков включены трубопроводы между аппаратами блока, а также арматура и приборы КИПиА.

Меры безопасности, принимаемые при ведении технологического процесса с выполнением регламентных операций, должны отвечать требованиям нормативно-технической документации, определяющей порядок и условия безопасного ведения производственного процесса, действий персонала в аварийных ситуациях и осуществления ремонтных работ. Перечень указанной технической документации должен быть утвержден главным инженером ПГПН.

В целях безопасности ведения процесса выполнены следующие мероприятия:

- вся аппаратура и трубопроводы вне помещения, имеющие температуру стенки свыше 60 ºС, а в помещениях свыше 45 ºС, теплоизолируется;

- все оборудование и трубопроводы для защиты от статического электричества заземляются. Установка имеет молниезащиту;

- ограждены все движущиеся части механизмов;

- резервуар В-120 снабжен сигнализаторами верхнего и нижнего уровня.

Обязательный объем периодического контроля состояния и параметров работы установки путем обхода персоналом, а также ее обслуживания включает в себя:

· контроль температур и давлений в аппаратах по приборам, установленным на местах;

· проверку центробежных насосов на отсутствие вибрации и постороннего шума (на исправность);

· проверку герметичности фланцевых соединений, сальниковых уплотнений запорной арматуры и торцевых уплотнений центробежных насосов;

· визуальный контроль за отсутствием вибрации технологических трубопроводов, особенно на выкиде насосов;

· проверку наличия и исправности штатных контрольно-измерительных приборов;

· визуальный контроль за наличием и исправным состоянием ограждений движущихся частей механизмов, площадок обслуживания;

· визуальный контроль за исправным состоянием вентиляционных систем;

· визуальный контроль за исправным состоянием грузоподъемного оборудования;

· проверку пробоотборных устройств на отсутствие утечки продуктов.

В зимний период дополнительно необходимо выполнять следующие операции:

· контроль за функционированием обогрева паром низкого давления аппаратов, технологических трубопроводов, приборов КИПиА;

· контроль за функционированием обогрева теплофикационной водой приборов КИПиА, калориферов приточной вентиляции и технологических трубопроводов;

· контроль за системами охлаждения центробежных насосов, обеспечивая постоянный проток воды;

· контроль на проходимость дренажей и дренажных линий;

· контроль за работой конденсатоотводчиков.

Запрещается снятие блокировок в системах автоматического управления процессом.

При возникновении аварийных ситуаций, вызванных отклонениями параметров работы установки от требований норм технологического режима, изложенных в разделе 4 настоящего регламента, действовать согласно "Плану локализации аварийных ситуаций" (ПЛАС).

Все виды ремонтных работ должны выполняться в соответствии с годовыми и месячными "Графиками проведения планово-предупредительного ремонта". Ремонтные работы должны осуществляться в соответствии с требованиями инструкций, утвержденных Главным инженером Общества:

- инструкция о порядке безопасного проведения ремонтных работ в ООО "ЛУКОЙЛ-ПНОС" (ИБ-025-003-2005);

- инструкция о порядке безопасного проведения огневых работ на объектах ООО "ЛУКОЙЛ-ПНОС" (ПБ-0001-1-2005);

- инструкция о порядке безопасного проведения газоопасных работ на объектах ООО "ЛУКОЙЛ-ПНОС" (Б-025-002-2005);

- инструкция о порядке безопасного проведения земляных работ на территории ООО "ЛУКОЙЛ-ПНОС" (ИБ-255-004-2005).

Отбор проб сероводорода и дренирование сепараторов и емкостей проводить в противогазе стоя спиной к ветру с дублером в противогазе.

Меры безопасности при ведении технологического процесса, выполнении регламентных операций

Безопасная работа установки зависит от квалификации обслуживающего персонала, соблюдения правил техники безопасности, пожарной и газовой безопасности, правил технической эксплуатации оборудования и коммуникаций, соблюдения норм технологического регламента.

К работе допускаются лица достигшие, 18и летнего возраста, прошедшие инструктаж по промышленной безопасности и охране труда, теоретическое и практическое обучение безопасным приемам и методам работы и сдавшие экзамен на допуск к самостоятельной работе, не имеющих медицинских противопоказаний.

Вся необходимая нормативно-техническая документация, определяющая порядок и условия безопасного ведения производственного процесса, действий персонала в аварийных ситуациях и осуществления ремонтных работ, согласно перечню, утвержденному главным инженером ПГПН, должна быть в наличии на установке, ее знание и соблюдение персоналом обязательно.

Работать можно только на исправном оборудовании. Постоянно следить за работой приборов контроля и автоматики, систем сигнализации и блокировок. Строго выдерживать все параметры технологического режима.

Во избежание загазованности в производственных помещениях создается избыточный подпор воздуха в операторной, насосной, трансформаторной подстанции, электрощитовых с кратностью воздухообмена 5.

Насосы оборудованы торцевыми уплотнениями.

Все аппараты, работающие под давлением, снабжены предохранительными клапанами. Сброс горючих газов от предохранительных клапанов осуществляется в факельную линию; задвижка на факельной линии при работе установки должна быть открыта.

Освещение установки выполнено в соответствии с действующими норматива ми, осветительная арматура принята взрывозащищенного исполнения.

Мероприятия по обеспечению пожарной безопасности при проведении технологического процесса

Пожарная безопасность установки достигается системой предотвращения образования горючей среды, предотвращением образования в горючей среде источников зажигания, максимальной автоматизацией технологического процесса, применением средств пожаротушения и пожарной сигнализации, применением основных строительных конструкций с регламентированными пределами огнестойкости и пределами распределения огня, соблюдением инструкций и правил пожарной безопасности при эксплуатации зданий, сооружений и оборудования.

Территория производственного объекта, а также производственные помещения и оборудование должны постоянно содержаться в чистоте и порядке.

Курение на установке запрещено. Курение допускается в специально отведенном месте (по согласованию с пожарной охраной), оборудованном урной для окурков и огнетушителем.

За герметичностью оборудования, особенно фланцевых соединений и сальников, со стороны обслуживающего персонала необходим строгий контроль. В случае обнаружения пропуска, необходимо немедленно подать водяной пар к месту пропуска и принять меры к отключению аварийного участка или аппарата из работы.

В зимних условиях отогревать замерзшую аппаратуру, трубопроводы, задвижки разрешается только паром или горячей водой. Использование открытого огня запрещается.

На случай возникновения пожара в производственных помещениях предусмотрена возможность безопасной эвакуации людей.

При пожаре или аварии на установке персонал, не участвующий в ликвидации пожара или аварийной ситуации, эвакуируется с территории объекта.

Расположение оборудования и зданий предусматривает соблюдение соответствующих противопожарных разрывов.

На установке предусмотрены следующие средства пожаротушения:

- 5 стационарных лафетных стволов, защищающих оборудование на наружной установке;

- противопожарная вода подается к лафетным стволам от сети противопожарного водопровода предприятия;

- для локального тушения очага возгорания в производственных помещениях и на наружной установке предусмотрены паровые стояки;

- установка обеспечена резиновыми шлангами для подачи пара или азота к местам возможного загорания;

- на установке в установленных местах предусмотрены воздушно-пенные и порошковые огнетушители, ящики с песком, войлок, асбополотно;

- защита помещений автоматической пожарной сигнализацией;

- предусмотрены ручные извещатели пожарной сигнализации, расположенные снаружи здания и по периметру установки;

- размещение сооружений, оборудования, аппаратов, эвакуационные пути и выезды выполнены с учетом норм и правил пожарной безопасности и обеспечивают эвакуацию людей из зданий и помещений до наступления предельно допустимых значений опасных факторов пожара.

Безопасные методы обращения с пирофорными отложениями

Аппараты и трубопроводы после вывода оборудования из работы и их освобождения от продуктов следует пропарить водяным паром.

После освобождения аппарата от конденсата должен быть вскрыт нижний штуцер или люк и взята проба воздуха для анализа на содержание в нем опасных концентраций паров продукта (должно быть не более 20 % от нижнего концентрационного предела распространения пламени НКРП).

Во время чистки аппаратов необходимо смачивать отложения, находящиеся на стенках аппарата. При чистке аппаратов применяются искробезопасные инструменты. На выполнение этих работ оформляется наряд-допуск в установленном порядке.

Пирофорные отложения, извлеченные из оборудования, необходимо поддерживать во влажном состоянии до их уничтожения. Пирофорные отложения вывезти на хранение в шламонакопитель УВКиОСВ.

Способы обезвреживания продуктов производства при разливах и авариях

При разливе серной кислоты в насосной немедленно устроить обвалование из песка для предотвращения дальнейшего растекания продукта. Перед уборкой разлитого продукта и нейтрализовать его содой или известью.

Удаление серной кислоты при освобождении фильтров, ремонте кислотных насосов Р-121А,В, Р-123А,В или отборе проб происходит в заглубленную емкость и нейтрализуется 10 %-ным раствором щелочи.

При нейтрализации разлитой серной кислоты работы производить в спецодежде и пользоваться противогазом.

Безопасный метод удаления продуктов производства из технологических систем и отдельных видов оборудования

При остановке установки на ремонт сероводородный газ направляется на факел.

Контактный аппарат (конвертер) R-104 продувается первоначально дымовыми газами от паров серной кислоты через конденсатор WSA Е-109, затем горячим воздухом по нормальной схеме в дымовую трубу.

Серная кислота откачивается в товарный парк 75-11. Остатки кислоты сливаются в заглубленную емкость В-209 и нейтрализуется 10 %-ным раствором щелочи, либо засыпаются кальцинированной содой, (до рН=7), затем откачиваются в ПЛК, по согласованию с УВКиОСВ.

Основные потенциальные опасности применяемого оборудования и трубопроводов, их ответственных узлов и меры по предупреждению аварийной разгерметизации технологических систем

Основными потенциальными опасностями применяемого технологического оборудования и трубопроводов, их ответственных узлов на установке являются:

· перерабатываемый на установке сероводородсодержащий газ является взрывоопасным, пожароопасным и токсичным;

· сероводород в присутствии водяных паров является сильным коррозионным веществом, воздействующим на металл, следствием чего может быть разгерметизация технологического оборудования;

· наличие избыточного давления (до 15 кгс/см2 – пар среднего давления) и высоких температур в аппаратах и трубопроводах создаёт угрозу их разрыва;

· при нарушении режимов работы оборудования или в случаях его механического или коррозионного износа возможна разгерметизация с возникновением взрывопожароопасных и токсичных концентраций газов, что может привести к взрывам и/или загораниям, а также отравлению персонала;

· поражение электрическим током в случае выхода из строя заземления токоведущих частей оборудования или пробоя электроизоляции;

· возможность падения обслуживающего персонала при обслуживании аппаратов и трубопроводов, расположенных на высоте более одного метра, в случае отсутствия ограждения или его неисправности;

· возможность получения термического ожога в случае контакта незащищенных частей тела с нагретыми поверхностями аппаратов и трубопроводов с нарушенной изоляцией;

· наличие вращающихся механизмов создает угрозу получения от них травм;

· возможность разгерметизации или разрушения аппаратов и трубопроводов под воздействием внешних силовых факторов.

Мерами по предупреждению аварийной разгерметизации технологических систем являются:

· термообработка основного технологического оборудования и сварных участков трубопроводов на средах, вызывающих коррозионное растрескивание;

· обеспечение соответствия оборудования трубопроводов, запорной арматуры, предохранительных устройств, систем защитной автоматики, сигнализации требованиям действующих НТД;

· оценка технического состояния аппаратов, оборудования, трубопроводов и других элементов установки;

· эксплуатация только исправного оборудования и своевременное выполнение планово-предупредительного ремонта;

· своевременное освидетельствование оборудования;

· обеспечение качественного ремонта и чистки аппаратов, трубопроводов;

· ведение технологического процесса без нарушения норм настоящего технологического регламента, исключающих выход параметров работы аппаратов и оборудования за критические значения.

17. Список используемой литература

1. Технологический регламент установки серной кислоты

2. Б.Т.Васильев, М.И.Отвагина; Технология серной кислоты. Москва: Химия 1985г. 386 стр.

3. А.М.Кутепов; Общая химическая технология. Москва: Высшая школа, 1990г. 520 стр.

4. Амелин А.Г. Производство серной кислоты. Москва 1983 г.

Похожие работы

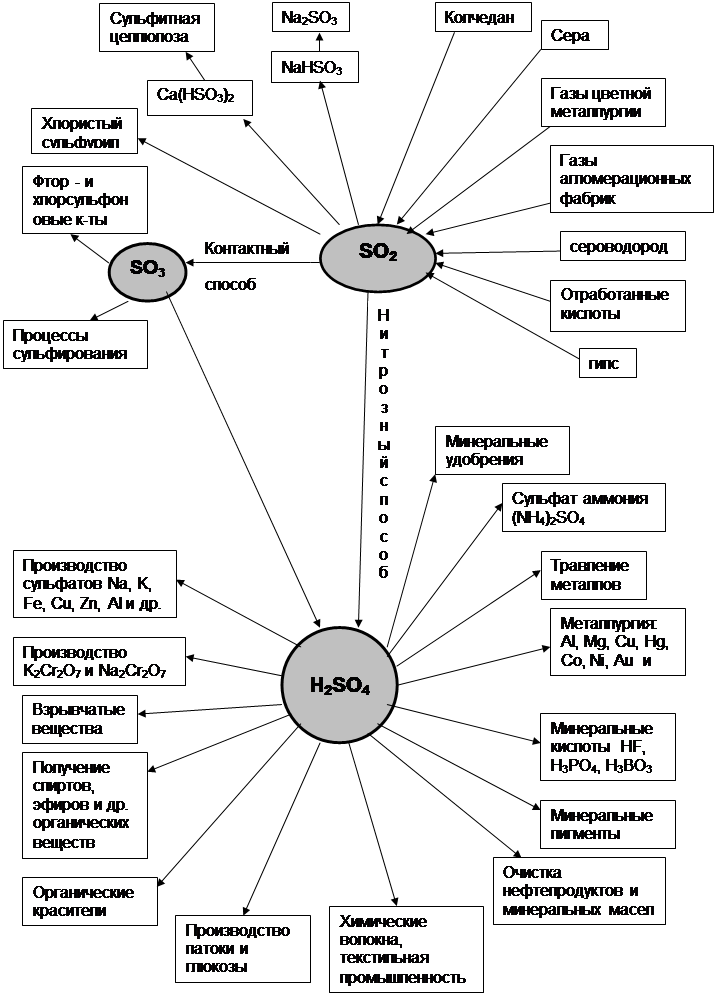

... еще не всегда осуществима. В то же время отходящие газы – наиболее дешевое сырье, низки оптовые цены и на колчедан, наиболее же дорогостоящим сырьем является сера. Следовательно, для того чтобы производство серной кислоты из серы было экономически целесообразно, должна быть разработана схема, в которой стоимость ее переработки будет существенно ниже стоимости переработки колчедана или отходящих ...

... как температура газов снижается добавкой холодного воздуха между слоями. Абсорбция SO3 производится так же, как и в технологической схеме. Важнейшие тенденции развития производства серной кислоты контактным способом: 1) интенсификация процессов проведением их во взвешенном слое, применением кислорода, производством и переработкой концентрированного газа, применением активных катализаторов; ...

... образуется азотная кислота: NO(HSO4) + H2O®H2SO4 + HNO2 Она - то и окисляет SO2 по уравнению: SO2 + 2HNO2®H2SO4 + 2NO В нижней части башен 1 и 2 накапливается 75% - ная серная кислота, естественно, в большем количестве, чем её было затрачено на приготовление нитрозы (ведь добавляется «новорождённая» серная кислота). Окись азота NO возвращается снова на окисление. Поскольку некоторое количество ...

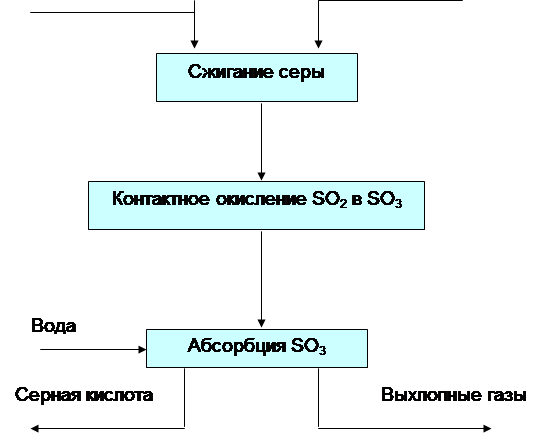

... . Для автоматического регулирования необходимо максимально знать требования, предъявляемые различным химико-технологическим процессом. 1.Основная часть 1.1 Технологический процесс получение серного ангидрида при получении серной кислоты. Производство серной кислоты контактным способом состоит из следующих действий: 1. Разгрузка, складирование и подготовка сырья ...

0 комментариев