Навигация

Разработка и анализ размерной схемы обработки торцевых поверхностей детали

7.2 Разработка и анализ размерной схемы обработки торцевых поверхностей детали

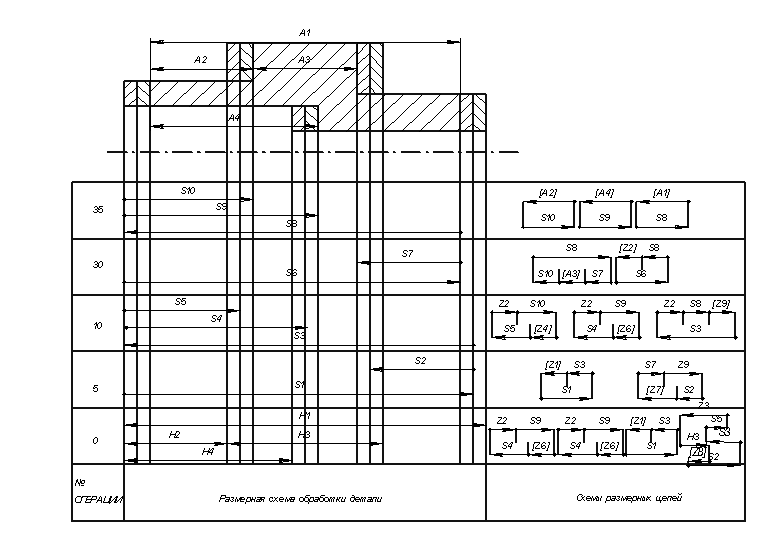

Расчёт линейных операционных размеров начинают с построения размерной схемы технологического процесса. Основой для построения схемы служит план технологического процесса.

Размерную схему необходимо строить, располагая эскизами плана обработки детали, следующим образом. Вычерчивают контур готовой детали, утолщёнными линиями указывают координаты торцов поверхностей в соответствии с координацией размеров на рабочем чертеже.

С учётом количества обрабатываемых торцевых поверхностей на эскизе детали условно показывают операционные припуски вплоть до соответствующего размера заготовки. Затем все исходные, промежуточные и окончательные торцевые поверхности нумеруются слева направо.

Через пронумерованные поверхности проводятся вертикальные линии. Между вертикальными линиями, начиная с последующей операции, с учётом эскизов обработки, указывают технологические размеры (обозначаем Sn). Размер представлен в виде стрелок с точкой, причём точка совмещена с установочной базой, а стрелка своим остриём упирается в ту поверхность, которую мы получили на данной операции, после снятия соответствующего межоперационного припуска.

После построения размерной схемы мы можем составить размерные цепи. В качестве замыкающих звеньев выступают конструкторские размеры или размеры припусков, в качестве составляющих, искомых звеньев, выступают операционные размеры, которые функционально связывают торцевые поверхности на всех операциях от заготовительной до окончательной.

Размерная схема представлена на рис. 7.1

Рис. 7.1. Размерная схема

7.3 Расчет технологических размерных цепей торцевых поверхностей детали

Выявление и расчет технологических размерных цепей начинают с двухзвенных цепей. А затем в такой последовательности, чтобы в каждой цепи имелось только одно неизвестное звено. Остальные звенья уже определены расчетом предыдущих размерных цепей. Для выполнения этого условия необходимо начинать выявление и расчет цепей в последовательности, обратной выполнению операций в технологическом процессе изготовления шестерни.

Любой замкнутый контур на размерной схеме, включающий в себя только один конструкторский размер или один припуск, образует технологическую размерную цепь.

Значения минимальных припусков Zi-jmin на формообразующие операции принимаем из расчета операционных размеров-координат нормативным методом и заносим в табл. 7.2. Определив Zi-jmin составляем исходные уравнения размерных цепей относительно Zi-jmin:

![]()

где Хr min – наименьший предельный размер увеличивающего звена размерной цепи;

Хq max – наибольший предельный размер уменьшающего звена размерной цепи;

nr – число увеличивающих звеньев;

nq – число уменьшающих звеньев.

Обозначим определяемый операционный размер ХХ, тогда если искомый размер является уменьшающим звеном, получаем:

![]()

А если искомый размер является увеличивающим звеном, то:

![]()

Определив величины XX max, XX min на размеры ХХ, устанавливаем допуск на операционный размер дХ.

Полученные расчетные уравнения и значения операционных размеров заносим в таблицу 7.2. Далее по заранее составленным уравнениям рассчитываем номинальные размеры и предельные отклонения операционных припусков. Вычисленные значения вносим в табл. 7.2.

| Замыкающий размер | Исходное уравнение | Расчетный размер, мм | T, мм | Принятый размер, мм | Предельное значение припуска, мм |

| A2=60+0.3 | A2=S10 | 60 | +0.09 | 60+0.09 | |

| A4=65+0.3 | A4=S9 | 65 | +0.3 | 65+0.3 | |

| A1=150-0.3 | A1=S8 | 115 | -0.08 | 115-0.08 | |

| A3=22-0.21 | A3=S8-S10-S7 | A3min=S8min-S10max-S7max; S7max=S8min-S10max-A3min=114,92-60-21,79=33,13 | +0.04 | 33,+0.04 | A3=115-0,08-600,009-330,04=22-0,21 |

| Z2min=0.31 | Z2min=S6-S8 | Z2min=S6min-S8min; S6min=Z2min+S8max=0,31+115=115,31 | -0.35 | 115,7-0.35 | Z2=115,7-0.35-115-0.08=0.7-0.35+0.08 |

| Z4min =0.2 | Z4=S10+Z2-S5 | Z4min=S10min+Z2min-S5max; S5max=S10min+Z2min-Z4min=59,91+0,31-0,2=60,02 | +0.046 | 59,9+0.046 | Z4=60+0.09+0.7-0.35+0.08-59,9+0.046= =0,8-0,504+0.08 |

| Z6min=0.2 | Z6=S9+Z2-S4 | Z6min=S9min+Z2min-S4max; S4max=S9min+Z2min-Z6min=64,7+0,31-0,2=64,81 | +0.3 | 64,5+0.3 | Z6=65+0.3+0.7-0.35+0.08-64.5+0.3= =1.2-0.95+0.08 |

| Z9min=0.31 | Z9=S8+Z2 - S3 | Z9min=S8min+Z2min-S3max; S3max=Z2min+S8min+Z9min=114.92+0.31-0.31=114.92 | +0.3 | 114.7+0.3 | Z9=114,92-0.08+0.70.08-0.35-114.7+0.3= =0.92-0.43+0.08 |

| Z1min=0.71 | Z1=S1–S3 | Z1min=S1min-S3max; S1min=Z1min+S3max=0.71+114.92=115.63 | -0.3 | 116,3-0.3 | Z1=116,3-0.3–114.9+0.3= =1.4-0.6 |

| Z7min=0.2 | Z7=S7+Z9-S2 | Z7min=S7min+Z9min-S2max; S2max=S7min+Z9min-Z7min=33.09+0.31-0.2=33.2 | +0.21 | 32.9+0.21 | Z7=33+0.04+0.92-0.43+0.08- -32.9+0.21=1,02-0.64+0.12 |

| Z5min=0.65 | Z5=S4+Z1-H4 | Z5min=S4min+Z1min-H4max; H4max=S4min+Z1min-Z5min=64.81+0.71-0.65=64.87 | +1.3 -0.7 | 63.3-0.7+1.3 | Z5=64.5+0.3+1.4-0.6- -63.3-0.7+1.3=2.6-1.9+1.0 |

| Z3min=0.65 | Z3=S5+Z1-H2 | Z3min=S5min+Z1min-H2max; H2max=S5min+Z1min-Z3min=60.02+0.71-0.65=60.08 | +1.3 -0.7 | 58.8-0.7+1.3 | Z3=59.9+0.046+1.4-0.6-58.8-0.7+1.3= =2.6-1.9+0.746 |

| Z10min=0.71 | Z10=S1–H1 | Z10min=S1min-H1max; H1max=S1min-Z10min=115.93-0.71=115.22 | +1.3 -0.7 | 114-0.7+1.3 | Z10=116,3-0.3-114-0.7+1.3= =2.3-1.6+0.7 |

| Z8min=0.71 | Z8=H3+S2+S5-S3-Z3 | Z8min=H3min+S2min+S5min-S3max-Z3max H3min=S3max+Z8min+Z3max-S2min-S5min= =114.92+0.71+0.65-32.99-59.974=23.316 | +1.3 -0.7 | 25-07+1.3 | Z8=25-0.7+1.3+32,9+0.21+59.9+0.046- -114.7+0.3+3.346-1.9+0.746=4.515-3.09+5.85 |

Метод выполнения заготовки для деталей машин определяется назначением и конструктивными особенностями детали, материалом, технологическими требованиями. Выбор заготовки определяет метод ее получения и припуски на ее изготовление. Припуск представляет собой слой металла, подлежащий в процессе обработки удалению, чем обеспечиваются необходимые размеры, класс точности и величины шероховатости поверхности. Установление оптимальных припусков является важнейшим технологическим показателем.

Для разработки чертежа поковки и операции штамповки используются следующие исходные данные:

1. Материал детали: сталь 20Х;

2. Точность изготовления поковки: поскольку производство серийное, то возникает необходимость удешевления стоимости изготовления, уменьшения времени на выполнение операции и увеличения стойкости инструмента, поэтому принимаем II класс точности заготовки;

3. Группа стали – М1, поскольку поковка изготавливается из низколегированной стали с содержанием легирующих элементов менее 2% [12, с. 4].;

4. Конфигурация поверхности разъема штампа – плоская ( П );

5. Степень сложности – С2 [12, с. 5].

Степень сложности определяем по отношению объема поковки GП к объему геометрической фигуры, в которую вписывается поковка.

Заготовку получаем штамповкой на ковочном молоте. Допуски на размеры и штамповочные уклоны приняты по ГОСТу 7505-55.

8. Оформление конечного варианта плана технологического процесса изготовления шестерни

Наиболее существенное влияние на последовательность обработки поверхностей детали оказывает характер размерной связи. Анализируя форму детали и проставленные на рабочем чертеже размеры, можно установить, что основными технологическими базами могут служить:

1. Торцы детали – в качестве опорной базы, лишающей заготовку одной степени свободы.

2. Наружные поверхности в качестве направляющих баз.

3. Внутренние поверхности, лишающие заготовку четырех степеней свободы.

При обработке желательно свести к минимуму погрешность установки, чтобы обеспечить требования к точности и шероховатости поверхностей. Этого можно добиться, предварительно подготовив базы – торец и отверстие заготовки.

На чертеже детали в качестве конструкторской базы для диаметральных размеров принята ось детали, однако, исходя из невозможности использования оси в качестве технологической базы, в качестве установочных используем внешние и внутренние цилиндрические поверхности.

Анализируя чертеж детали, можно сказать, что для обеспечения наибольшей точности получаемых линейных размеров целесообразнее всего в качестве установочных баз использовать торцы 1, 7, поскольку с ними связано наибольшее количество размеров.

Первый этап технологического процесса – заготовительный – предполагает получение заготовки детали. Для данного способа (штамповка на кривошипном горячештамповочном прессе) точность получаемых размеров на уровне 16 квалитета, а шероховатость RZ = 160мкм.

На втором этапе проводим черновую обработку детали, которая включает в себя черновую обработку основных технологических баз, снятие корки, образовавшейся в процессе штамповки.

Следующим этапом технологического процесса является получистовая обработка поверхностей. На этом этапе выполняются формообразующие операции такие как: точение наружных и внутренних цилиндрических поверхностей вращения, сверление радиальных отверстий, точение фасок и галтелей, фрезерование пазов.

Материал детали – сталь 30ХМА. Для создания благоприятного распределения внутренних напряжений и формирования необходимой структуры материала, а также физико-механических свойств проводится химико-термическая обработка – нитроцементация с последующей закалкой и отпуском.

Чистовая обработка детали производится на шлифовальных операциях для придания поверхностям вращения шестерни заданной точности и шероховатости.

В конце технологического процесса проводятся операции окончательного контроля и консервации детали, предназначенные для контроля всех геометрических параметров детали и предохранения ее от внешних воздействий.

Заключение

В результате выполнения данного курсового проекта в соответствии с общими правилами разработки технологических процессов был решён комплекс задач размерного анализа: построена оптимальная размерная структура техпроцесса, определена рациональная последовательность операций, рассчитаны припуски, операционные размеры и допуски. Предшествовали этому такие важнейшие этапы, как выбор вида исходной заготовки, метода её изготовления, определение технологических баз, разработка вариантов технологического маршрута обработки. Это позволило обоснованно подходить к размерным расчётам с учётом всех особенностей конкретного технологического процесса

Перед разработкой технологического процесса изготовления детали – вала-шестерни был детально проанализирован чертеж детали на вопрос ее технологичности.

Разработка технологического процесса начиналась с составления плана его этапов, в котором предварительно была намечена последовательность обработки различных поверхностей.

Последовательность операций обработки детали приняли согласно предварительно разработанному плану этапов технологического процесса.

При разработке переходов операций были учтены правила теории базирования в целях получения кондиционных размеров без ужесточения технологических допусков, точности приспособлений, что в конечном итоге удешевляет производство и повышает его экономические показатели.

Также были рассчитаны припуски на обработку и операционные размеры поверхностей вращения и плоских торцевых поверхностей вала нормативным и расчетно-аналитическим методом. После сравнения результатов были найдены оптимальные варианты значений припусков.

По результатам расчета припусков на диаметральные поверхности и торцевые поверхности был спроектирован чертеж заготовки.

Список используемой литературы

1. Сорокин В.Г. и др. Марочник сталей и сплавов. – М.: Машиностроение, 1989. – 640 с.

2. Справочник технолога-машиностроителя. В 2-х т. Т. 1. / Под ред. А.Г. Косиловой и Р.К. Мещерякова.– 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. 656 с., ил.

3. Справочник технолога-машиностроителя. В 2-х т. Т. 2. / Под ред. А.Г. Косиловой и Р. К. Мещерякова.– 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. 496 с., ил.

4. Методы обработки поверхностей. Методические рекомендации по выполнению лабораторных работ. А. Ф. Горбачев, А.М. Мунгиев, С.В. Худяков, С.В. Яценко. Харьков, ХАИ – 46 с.

5. Якушев А.И., Воронцов Л. Н., Федотов Н.М. Взаимозаменяемость, стандартизация и технические измерения. М.: “Машиностроение”, 1987г.

6. Проектирование поковок, оснастки и технологических процессов горячей объемной штамповки/ В. К. Борисевич, Ю.И. Чебанов. – Учеб. пособие по курсовой работе «Обработка металлов давлением». – Харьков, Харьк. авиац. ин-т, 1992. – 66 с.

7. Брюханов А.Н. Ковка и объемная штамповка. Учебное пособие для машиностроительных вузов. Изд. 2-е, перераб. и доп. М., «Машиностроение», 1975. 408 с. с ил.

Похожие работы

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... тепловозов ТЭ136 мощностью 6000 л.с. в секции и тепловоза ТЭ127 для экспорта. Проводилась реконструкция завода, техническое и технологическое переоснащение [3]. К 1989 году объединение «Лугансктепловоз» второй год работало в условиях полного хозяйственного расчета и самофинансирования. В сравнении с 1987 годом в объединении наметились некоторые положительные тенденции в темпах роста объемов ...

... распределения материальных благ и развития промышленного производства (сельского хозяйства, здравоохранения, связи и т. п.). Рис. 8.3. Структура системы управления общественным производством В реализации задачи инновационный менеджмент занимает специфическую и важную роль в установлении критериев и путей развития. 1 – Сбор данных и выделение ошибок. 2 – Анализ последствий ...

... за две-три недели. Во время обследований необходимо избегать нарушений в работе других видов транспорта четкой координацией управления ими. Изучение пассажиропотоков позволяет выявить основные закономерности их колебания для использования результатов обследований в планировании и организации перевозок. Иначе говоря, характер изменения пассажиропотоков на маршрутах и в целом по конкретному ...

0 комментариев