Навигация

Расчёт припусков и размеров заготовки

4.5 Расчёт припусков и размеров заготовки

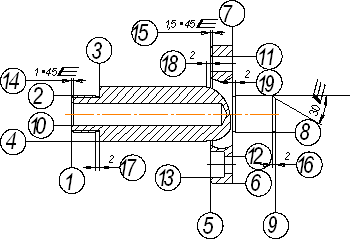

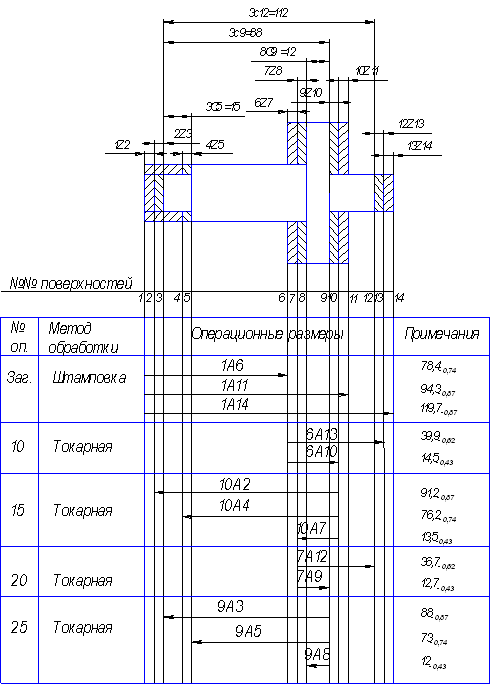

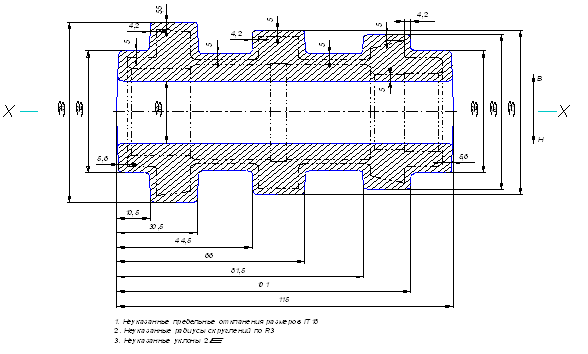

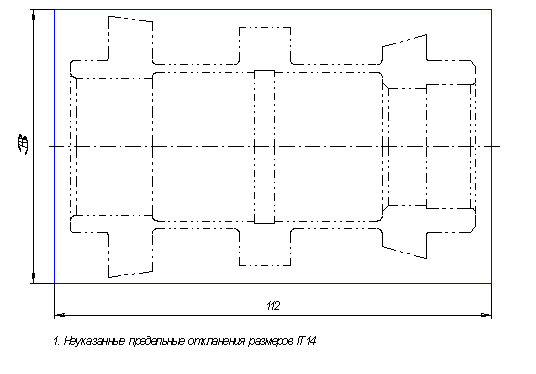

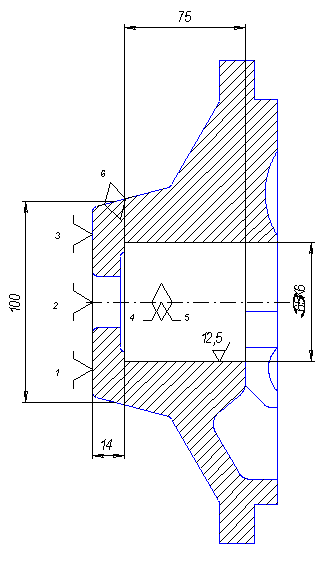

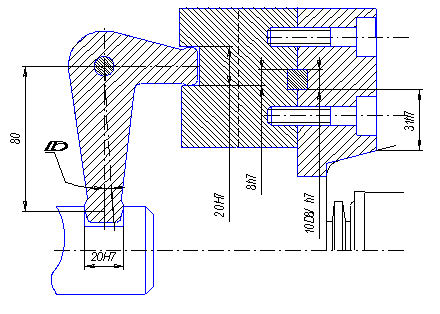

В этом пункте мы определим расчётно-аналитическим методом припуски и операционные размеры для обработки отверстия Æ 72Н7.

Обработка данного отверстия состоит из следующих этапов:

1) растачивание черновое (до 10 квал),

2) растачивание чистовое (до 8 квал),

3) растачивание тонкое (до 7 квал).

Расчёт начинаем с последнего перехода.

Определим значение припуска и операционный размер для тонкого (алмазного) растачивания. Минимальный симметричный припуск при обработке поверхностей вращения определяется по формуле:

![]() 2Zmin = 2 (Rzi-1 + Ti-1 + Öri-12 + eyi2)

2Zmin = 2 (Rzi-1 + Ti-1 + Öri-12 + eyi2)

где Rzi-1 – высота микронеровностей, оставшихся от предшествующей обработки (принимаем по ГОСТ 2789-73),

Ti-1 – толщина дефектного слоя оставшегося от предшествующей обработки,

ri-1 - суммарное значение пространственных отклонений взаимосвязанных поверхностей, оставшееся от предшествующей обработки,

eyi – погрешность установки заготовки, возникающая на выполняемом переходе.

Выпишем значения величин, входящих в формулу расчёта припуска на тонкое растачивание:

Rzi-1 = 20мкм,

Ti-1 = 0 (для алюминиевых сплавов),

eyi = 7мкм,

Пространственное отклонение ri-1 найдём по формуле

ri-1 = rзаг ×к

где - rзаг - пространственная погрешность заготовки,

к – поправочный коэффициент для определения пространственного отклонения на соответствующем переходе.

![]()

rзаг = Örсм2+ rэкс2

где rсм - смещение осей поковок, штампуемых в разных половинах штампа,

rэкс - эксцентричность поковки,

выбираем rсм = 0,6мм,

rэкс = 1,5мм, тогда

![]() rзаг = Ö0,62+ 1,52= 1610мкм,

rзаг = Ö0,62+ 1,52= 1610мкм,

ri-1 = 1610×0,04 = 64мкм.

Подставим значения в формулу (2.11.1):

![]() 2Zmin = 2 (20 + 0 + Ö642 + 72) = 168мкм

2Zmin = 2 (20 + 0 + Ö642 + 72) = 168мкм

Для определения максимального операционного размера на данном переходе вычтем из наибольшего предельного диаметра отверстия, предусмотренного чертежом, найденное значение припуска:

Dmax = 72,03 – 0,168 = 71,862мм.

Чтобы найти минимальный операционный размер, вычтем из полученного Dmax значение допуска для предыдущего перехода (для Æ 71,862Н8 допуск равен 0,046мм):

Dmin = 71,862 – 0,046 = 71,816мм.

Запишем значение операционного размера для тонкого (алмазного) точения:

Dоп = 7 1,816 + 0,046мм.

Аналогично определяем промежуточные размеры и припуски на оставшиеся переходы. Для чистового точения:

![]() 2Zmin = 2 (50 + 0 + Ö 972 + 1352 ) = 432мкм

2Zmin = 2 (50 + 0 + Ö 972 + 1352 ) = 432мкм

Dmax = 71,862 – 0,432 = 71,430мм,

Dmin = 71,430 – 0,185 = 71,245мм,

Dоп = 7 1,245 + 0,185мм.

Для чернового точения:

![]() 2Zmin = 2 (160 + 200 + Ö 16102 + 1352 ) = 432мкм

2Zmin = 2 (160 + 200 + Ö 16102 + 1352 ) = 432мкм

Dmax = 71,430 – 3,950 = 67,480мм,

Dmin = 67,480 – 0,740 = 66,740мм,

Dоп = 66,740 + 0,740мм

Все значения, выписанные из нормативной литературы, а также найденные в результате расчётов, занесём в таблицу:

| Переходы | Квалитет | Rziмкм | Тi,мкм | rIмкм | eiмкм | 2Zminмкм | 2Zmaxмкм | ITiмкм | Dminмм | Dminмм |

| Заготовка | 14 | 160 | 200 | 1610 | - | - | - | 740 | 66,740 | 67,480 |

| Растачивание черновое | 10 | 50 | 0 | 97 | 135 | 3950 | 4505 | 185 | 71,245 | 71,430 |

| Растачивание чистовое | 8 | 20 | 0 | 64 | 135 | 432 | 571 | 46 | 71,816 | 71,862 |

| Растачивание тонкое | 7 | 6 | 0 | 32 | 7 | 168 | 184 | 30 | 72,00 | 72,030 |

Похожие работы

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

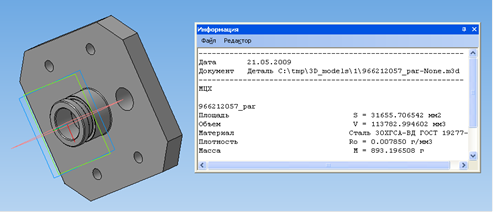

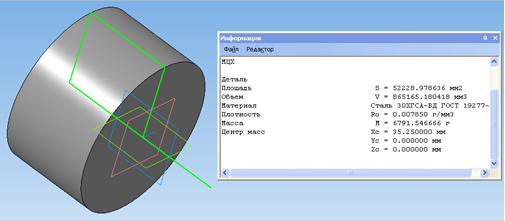

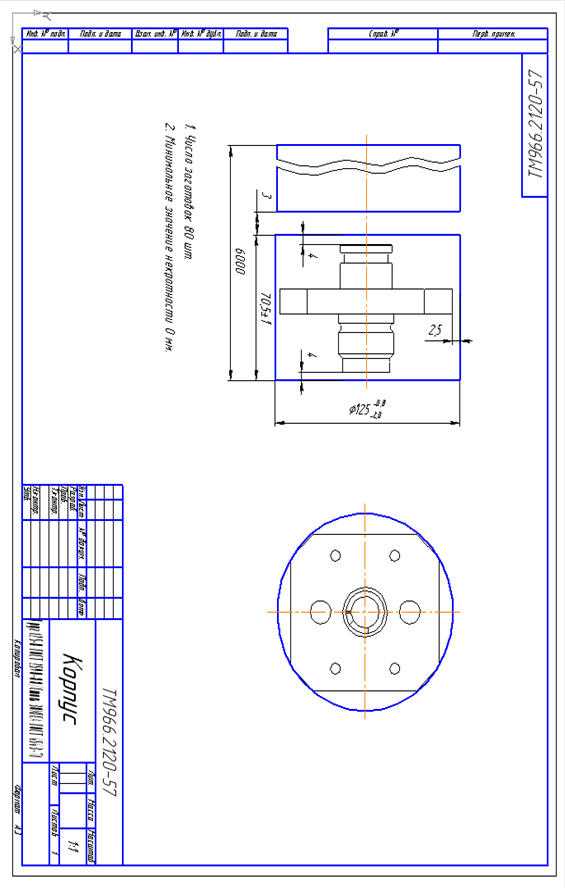

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления цанги присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [56]. Для улавливания вредностей непосредственно в местах их образования применяется местная вытяжная вентиляция. ...

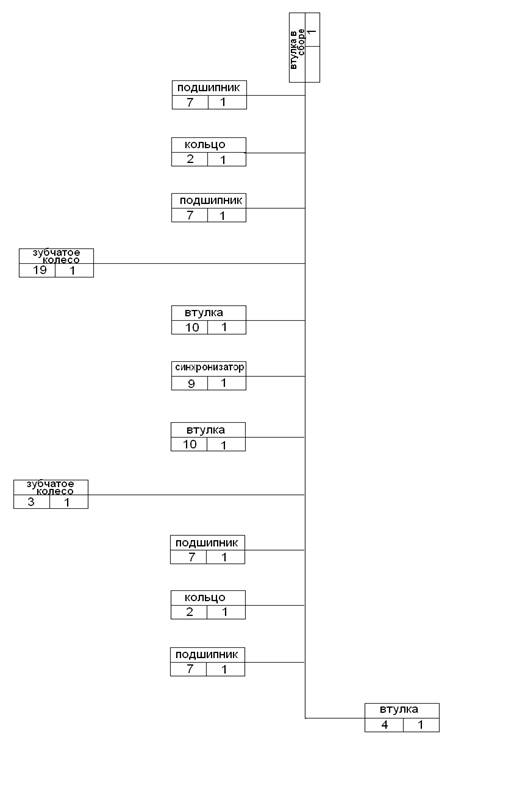

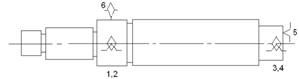

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

0 комментариев