Навигация

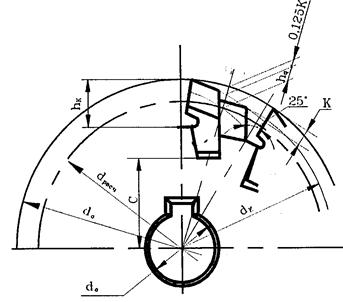

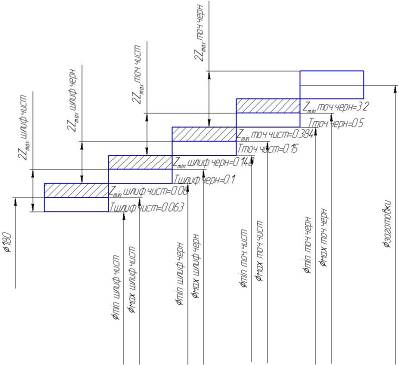

1. Назначаем режимы резания

- глубина резания: 0,3 - стр.286 т.З 8

- подача: 0,10 - стр.286 т.З 8

Скорость резания:

![]()

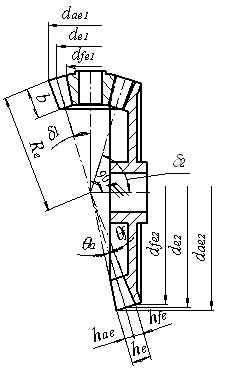

CV - показатель степени - стр.286 т.З 8

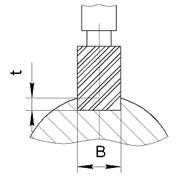

Д - диаметр режущего инструмента

Т - период стойкости - стр.290 т.40

t - глубина резания - стр.286 т.З 8

S - подача - стр.286 т.З 8

В - ширина фрезерования

SZ - подача на один'зуб

KV- общий поправочный коэффициент на скорость резания

![]()

Kмv - коэффициент, учитывающий качество обрабатываемого

материала - стр. 261 т. 1-4

Кпv, - коэффициент, учитывающий состояние поверхности заготовки

- стр.263 т.5

Киv - коэффициент, учитывающий материал инструмента - стр. 263 т.4

![]()

Кг - коэффициент, характеризующий группу стали по

обрабатываемости - стр.262 т.2

nv - показатель степени - стр.262 т.2

![]()

Кг=1;

nv = 0,9;

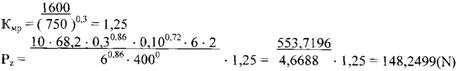

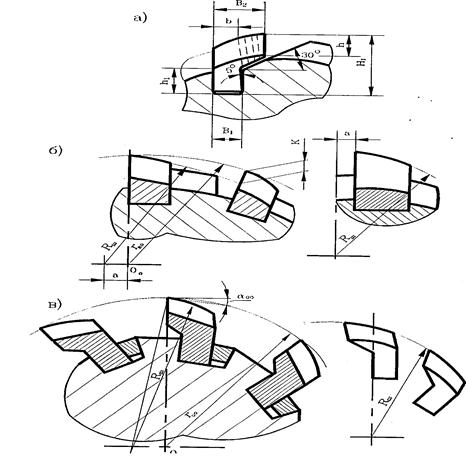

Сила резания и крутящий момент

![]()

Z - число зубьев фрезы

n- частота вращения фрезы об/мин.

Ср - коэффициент показателя степени - стр.291 т.41

Ср = 68,2

х = 0,86; n=l; S = 0,10; у = 0,72; q = 0,86

w = 0; В = 6; t = 0,3; Z= 2; D = 6; n = 400

![]()

Кмр - поправочный коэффициент на качество обрабатываемого

материала - стр.264 т.9

Крутящий момент (N:M)

Мощность резания (кВт)

Nпо станку · η= 2,2 · 0,75 = 1,65

Вывод: Мощность достаточна для обработки, т.е. N > Ne

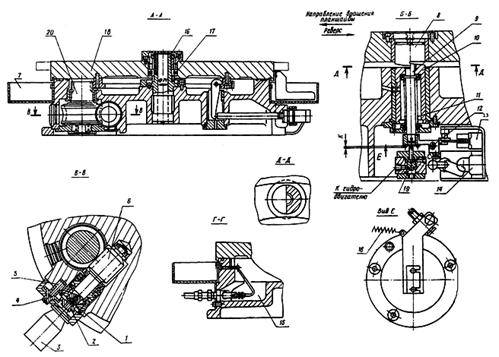

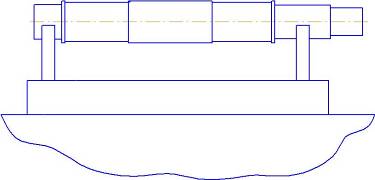

СИЛОВОЙ РАСЧЕТ ПРИСПОСОБЛЕНИЯ

Исходные данные:

- вид обработки: шпоночно-фрезерный;

- станок: 6Р1ЗФЗ-01

- силовые факторы при резании:

1. Коэффициент запаса

![]()

где,

К0 - гарантированный запас;

K1 = 1 - учитывает наличие случайных неровностей на заготовке;

К2 - учитывает затупление режущего инструмента;

К3 - учитывает прерывистое резание;

К4 - учитывает постоянство сил зажима;

К5 - учитывает удобство расположения рукояток и угол поворота;

К6 - учитывает влияние моментов, поворачивающих заготовку вокруг.

К2 = 1,6 - 1,8 => 1,7 - фрезерование торцовой фрезой

К3=1,2

К4 = 1 - пневматика

К5=1

К6=1

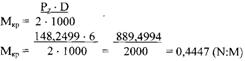

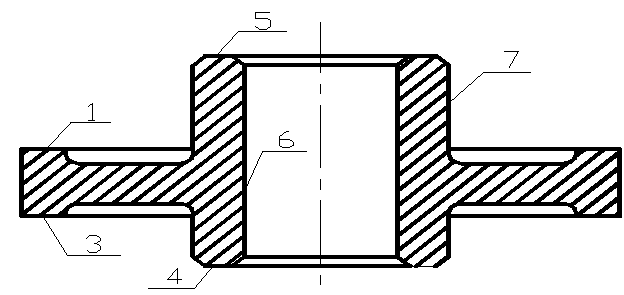

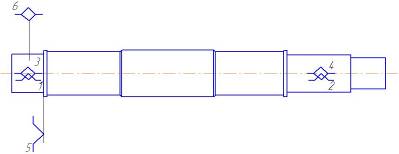

2. Уравнение равновесия заготовки

![]()

Уравнение равновесия заготовки на сдвиг

![]()

N – нормальная сила;

К - коэффициент запаса;

Pz - сила;

F - коэффициент трения =0,16 -стр.85 т.10

Р - давление воздуха в пневмо-штоке р = 0,4 мПd

η = коэфф. = 0,8

dштока 20... .30

P1 - сила на штоке

Принимаю Q = 1÷1 ; P1 = 1178,3

![]()

Принимаю Дц = 80 мм

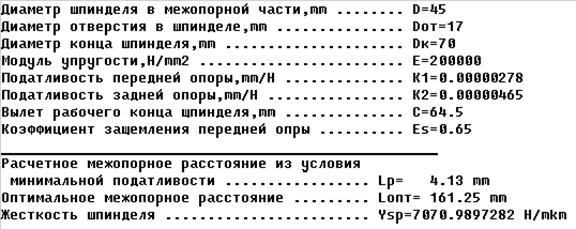

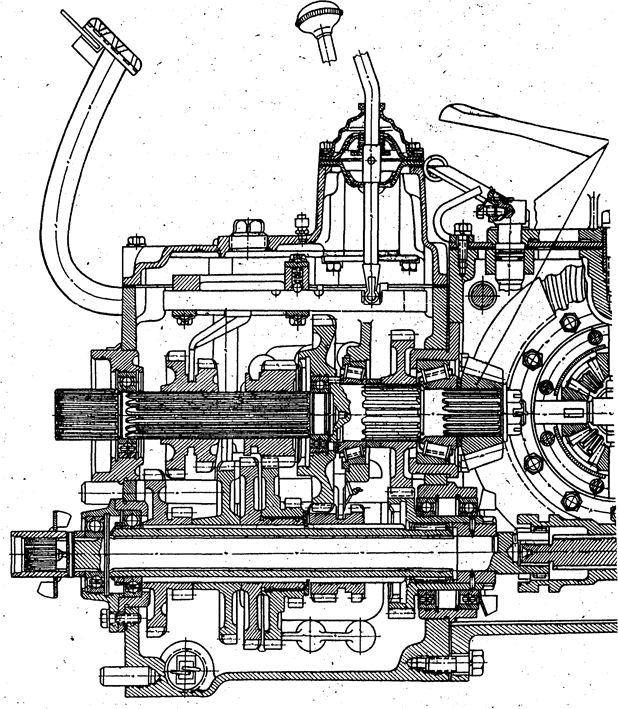

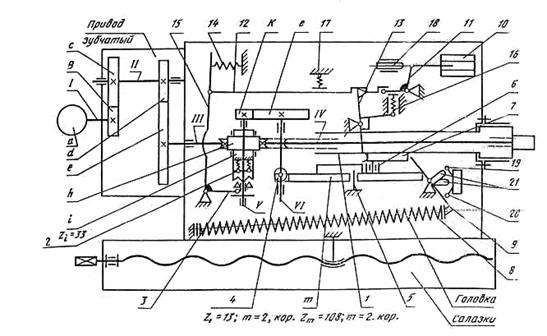

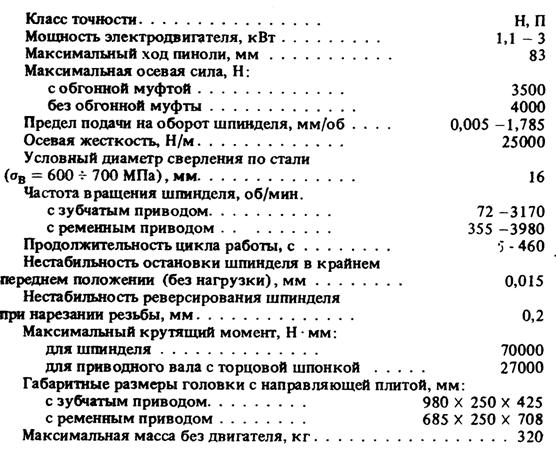

Вертикально-фрезерный станок 6Р13ФЗ-01

Паспортные данные станка

Размер рабочей поверхности стола (ширина х длина) 400 х 600

Наибольшее перемещение стола

- продольное 1ООО

- поперечное 400

- вертикальное 380

Перемещение гильзы со шпинделем 150

Наибольший угол поворота шпиндельной головки

Внутренний конус шпинделя (конусность 7:24) 50

Число скоростей шпинделя 18

Частота вращения шпинделя (об/мин) 40-2000

Число подач стола б/с

Подача в мм/мин.:

- продольная и поперечная 2400

- вертикальная 2400

Мощность электродвигателя привода главного движения кВт 7,5

Габаритные размеры:

- длина 3620

- ширина 4150

- высота 2760

Масса (без выносного оборудования) кг 5650

Список используемой литературы

1. Конспект лекций по предмету «Технологическая оснастка».

2. Конспект лекций по предмету «Технологическое оборудование».

3. «Справочник технолога-машиностроителя» по редакцией А.Г.Когиловой и Р.К.Мещерякова, издательство «Машиностроение» Москва, 1986 г., Том 2.

4. Конспект лекций по предмету «Технология машиностроения»

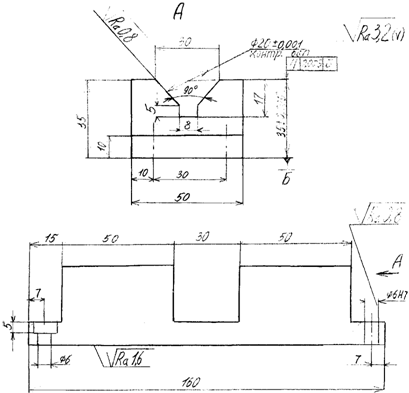

1.Нanpaвляющие призмы цементировать и закалить до HRC 55...60

2.Неуказанные предельные отклонения размеров : H14, h14, ± IT 14/2

Похожие работы

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

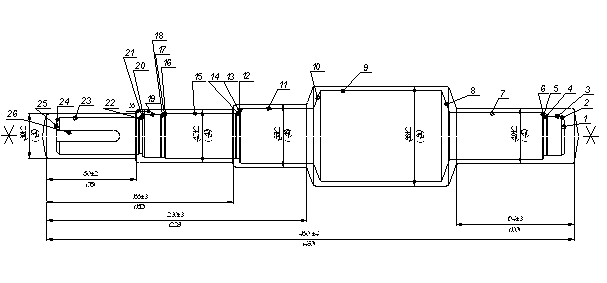

... переходов, назначение режимов резания для каждого перехода 1.3.1 Определение порядка обработки и технологических переходов Для обработки четырех отверстий с резьбой с донной стороны заготовки и одного отверстия с боковой стороны полагаю использовать пятипозиционный стол агрегатного станка (одна позиция загрузочная). Выбор инструмента Порядок обработки по позициям: 1. Загрузочная позиция ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

0 комментариев