Навигация

Конструктивные параметры фрезы

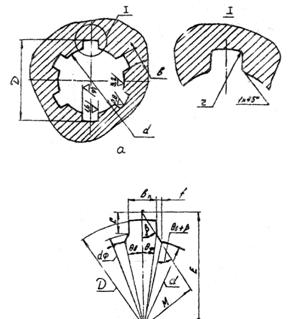

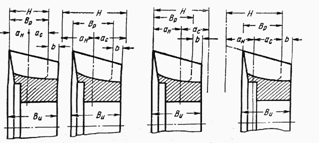

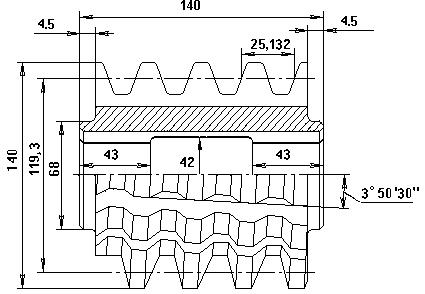

23. Конструктивные параметры фрезы

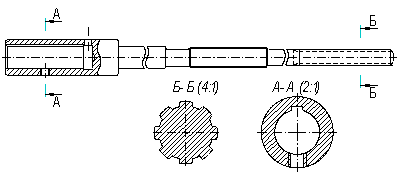

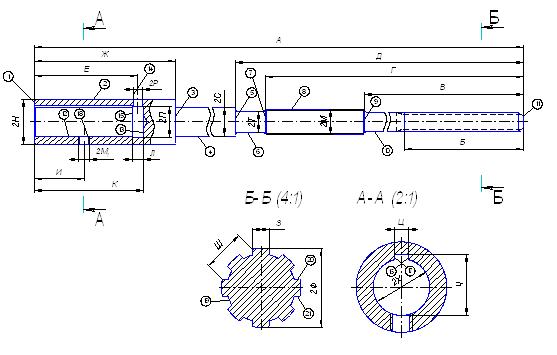

Длина фрезы L=90мм,

посадочный диаметр (под шпонку) d=40мм,

шпонка bxhxl - 12х8х90, глубина паза t2=3,3мм;

конструктивный диаметр D1=50мм,

число зубьев фрезы z=12.

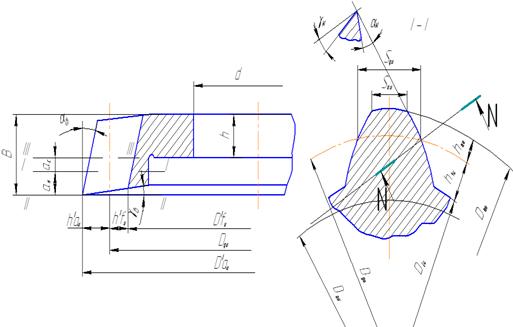

2. Проектирование комбинированного сверла

Исходные данные:

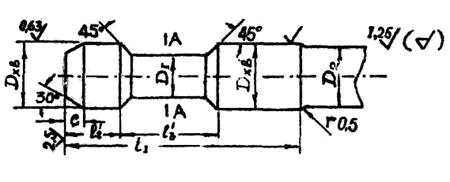

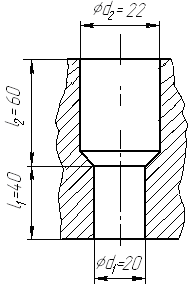

d1=22мм, d2=27мм - номинальные диаметры ступенчатого отверстия, подлежащего обработке;

l1=52мм, l2=30мм - длина сверления каждой ступени (расстояние от начала до конца соответствующей ступени);

материал заготовки - сталь 20Х, НВ 146-207, σв=785 МПа;

материал сверла - сталь Р6М5 ГОСТ 19265-79;

станок модели 2Н135;

комбинированное сверло применяют для окончательной обработки отверстия.

1. Определение предельных размеров диаметров отверстий, обрабатываемых сверломØ22Н11 (+0,13)

![]()

Ø27Н11 (+0,13)

![]()

Определение допусков на диаметр отверстия:

![]()

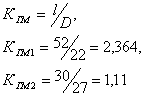

2. Определим коэффициент глубины сверления

Определим расчетный диаметр (при Кгм≤3):

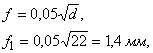

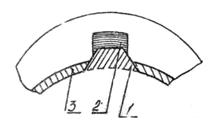

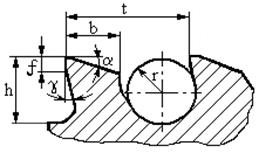

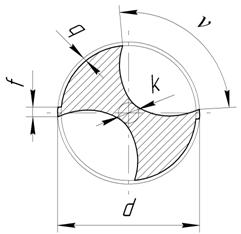

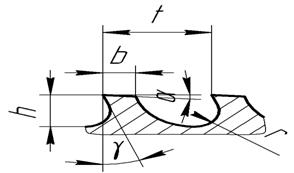

Сверла диаметром свыше 0,6мм выполняются с ленточкой шириной f и высотой q.

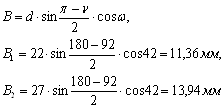

Ширина ленточки определяется по формуле:

![]()

Определим высоту ленточки:

![]()

![]()

По технологическим соображениям величина 2q должна находиться в пределах 0,1мм - 2,5мм.

Рисунок 2.1 - Ленточка сверла

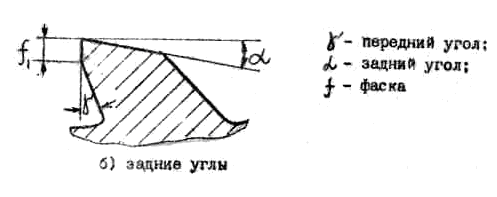

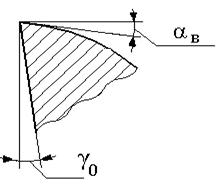

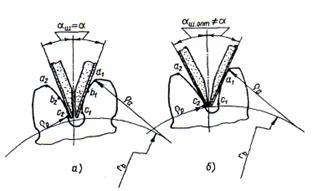

4. Определим геометрические параметры режущей части сверлаГлавный угол в плане для сверл выбирается в зависимости от свойств обрабатываемого материала.

Двойное значение главного угла - 2φ=118о, допуск на главный угол ±3о.

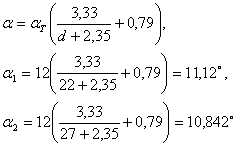

Значение заднего угла:

αТ=12о - выбирается в зависимости от свойств обрабатываемого материала, [2, табл.4, с. 20]

допуск на величину заднего угола ±3о.

Угол наклона перемычки ψ является производной величиной, которая образуется при заточке.

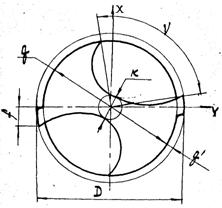

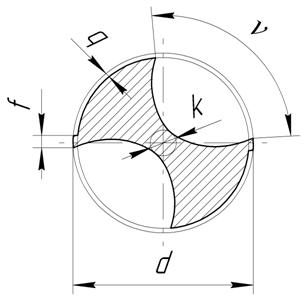

Стружечный канавки:

Направление винтовой линии стружечных канавок должно совпадать с направлением вращения шпинделя станка.

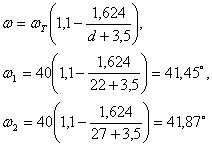

Угол наклона стружечной канавки зависит от свойств обрабатываемого материала и определяется зависимостью:

, ωТ=40о, [2, табл.4, с. 20]

, ωТ=40о, [2, табл.4, с. 20]

Принимаем ω (22) = ω (27) = 42о.

ν=92о - центральный угол канавки, выбирается в зависимости от свойств обрабатываемого материала.

Шаг стружечной канавки:

Ширина пера определяется зависимостью:

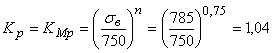

Диаметр сердцевины сверла

![]()

Увеличение диаметра сердцевины к хвостовику составляет 1,4…1,8мм на каждые 100мм рабочей части сверла.

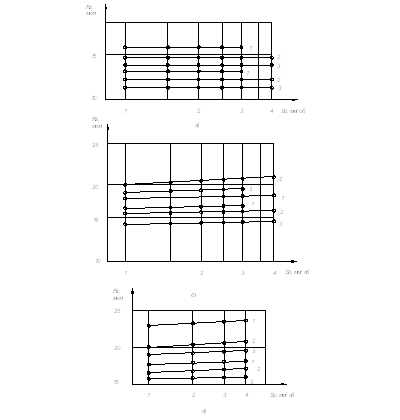

5. Расчет осевой силы и крутящего момента

5.1. Расчет осевой силы и крутящего момента при сверлении

Глубина резания при сверлении равна: ![]()

При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу:

![]() [3, табл.25, с.277]

[3, табл.25, с.277]

Определим скорость резания.

где, Сv - поправочный коэффициент; [3, табл.28, с.278]

q, y, m - показатели степени; [3, табл.28, с.278]

Т - период стойкости сверла, мин; [3, табл.30, с.279]

Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

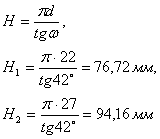

![]()

где, КМv - коэффициент на обрабатываемый материал; [3, табл.1, с.261]

где, КГ - коэффициент для материала инструмента; [3, табл.2, с.262]

nv - показатель степени; [3, табл.2, с.262]

КИv - коэффициент учитывающий влияние инструментального материала на скорость резания; [3, табл.6, с.263]

Кlv - коэффициент учитывающий глубину обрабатываемого отверстия. [3, табл.31, с.280]

Определим крутящий момент при сверлении.

![]()

где, СМ - поправочный коэффициент; [3, табл.32, с.281]

q, y, - показатели степени; [3, табл.32, с.281]

Кр - коэффициент, учитывающий фактические условия обработки; [3, табл.9, с.264]

Определим осевую силу при сверлении.

![]()

где, СР - поправочный коэффициент; [3, табл.32, с.281]

q, y, - показатели степени; [3, табл.32, с.281]

Похожие работы

... начальной прямой до вершины усиков Заключение Список использованой литературы Введение Целью данного курсового проекта является расчет и проектирование следующих металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... квалитет при Ra = 2,5–1,25 грубее Число чистовых зубцов Zчт 2 Sz ч m = 0,02; 2 Sz ч m = 0,01; 1 2 2 - Припуск на чистовые зубцы на диаметр 0,08 0,08 Число зубцов, которые калибруют 4 3 1.5 Выбор станка Расчет сил резания при протягивании Для выбора станка необходимо определить силы резания, которые возникают при протягивании на разных частях ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев