Навигация

Гладкое цилиндрическое соединение. Определение элементов соединений, подвергаемых селективной сборке

Повышение уровня качества продукции и обеспечение соответствия ее показателей качества международным нормам является важнейшей задачей квалифицированного специалиста - инженера, решение которой немыслимо без освоения установленного объема теоретических знаний и практических навыков (материалов учебных дисциплин, предметов, курсов) из различных областей человеческой практики. Одной из таких дисциплин является курс «Стандартизация, метрология и сертификация», содержащий рекомендации по установлению правил и характеристик в целях их добровольного многократного использования при решении реально существующих задач (стандартизация); информацию по теории и практике измерений (метрология); сведения по количественной оценке показателей качества продукции (сертификация). По данному курсу в основной части работы нами выполнено задание (всего 6 заданий) согласно методическим рекомендациям и индивидуальным исходным данным. В конце работы дан перечень использованной литературы.

ЗАДАНИЕ 1 Определение элементов гладкого цилиндрического соединения с выбором средств измерения для его деталей.

Цель задания

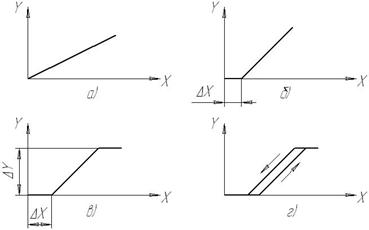

1. Изучить основную терминологию курса и научиться правильно определять основное и предельные отклонения поля допуска, допуск размера, предельные размеры, квалитет размера, предельные зазоры или натяги соединения, допуски, посадки.

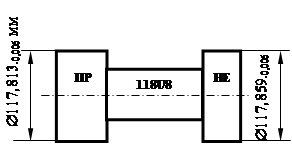

2. Научиться правильно, обозначать посадки и поля допусков размеров на сборочных или детальных чертежах.

3. Научиться правильно, выбирать измерительные средства для контроля размеров.

В задании требуется:

1. Определить величину допусков, величину и знаки основных и предельных отклонений размеров вала и отверстия.

2. Определить предельные размеры вала и отверстия.

3. Определить систему допусков, в которой задана посадка.

4. Определить величины предельных зазоров или натягов, допуск посадки, группу посадки.

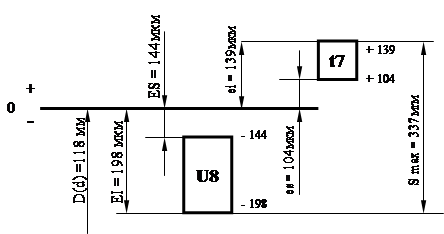

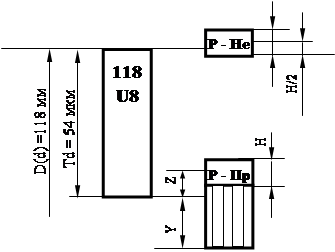

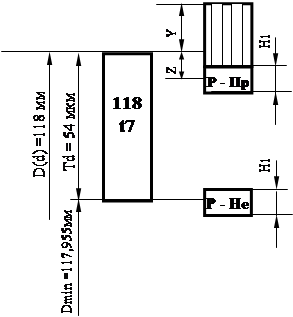

5. Вычертить в произвольном масштабе схему полей допусков деталей заданного соединения.

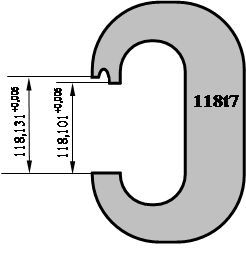

6. Вычертить эскизы соединения в сборе и его деталей с обозначением полей допусков и отклонений.

7. Выбрать измерительные средства для измерения деталей заданного соединения с требуемой точностью.

Дано:

Номинальный размер: 112 мм

Поле допуска:

Отверстие Н11

Вал: d10

Решение:

1.Определение величины допусков, величину и знаки основных и предельных отклонений размеров вала и отверстия.

Дано соединение D112 H11/d10

Используем Приложения к методическим указаниям.

Значения допусков, мкм (ГОСТ 25346-82, СТ СЭВ 145-75)

| Квалитет | 10 | 11 | |

| Для интервалов размеров, мм | Свыше 80 до 120 | 140 | 220 |

Допуски:

Отверстие: TD = 220 мкм = 0,220 мм

Вал: Td = 140 мкм = 0,140 мм

Значения основных отклонений валов, мкм (ГОСТ 25346-82, СТ СЭВ 145-75)

| Для интервалов размеров, мм | Буквенное обозначение | Верхнее отклонение es | |||||

| cd | d | e | ef | f | |||

| Квалитет | Все квалитеты | ||||||

| Свыше 80 до 100 | - | -120 | -72 | - | -36 | ||

| Свыше 100 до 120 | |||||||

Верхнее отклонение вала:

es = - 0,120 мм

Td = es – ei = 0,140 мм

Нижнее отклонение вала: ei = es – Td = - 0,120 мм – 0,140 мм = -0,260 мм.

Значения основных отклонений отверстий, мкм (ГОСТ 25346-82, СТ СЭВ 145-75)

| Усл. обозначение | Буквенное обозначение | Нижнее отклонение EI | ||

| FG | G | H | ||

| Квалитет | Все квалитеты | |||

| Свыше 80 до 100 | - | +12 | 0 | |

| Свыше 100 до 120 | ||||

TD = 0,220 мм

TD = ES - EI

Нижнее отклонение отверстия: EI = 0

Верхнее отклонение отверстия: ES = EI + TD

ES = 0 + 0,220 = 0,220 мм

2. Определение предельных размеров вала и отверстия.

Размеры вала: d = 112 мм

dmin = ei + d = -0,260 + 112 = 111, 74 мм

dmax= es + d = - 0,120 + 112 = 111,88 мм

Размеры отверстия: D = 112 мм

Dmin = EI + D = 0+ 112 = 112 мм

Dmax = ES + D = 0, 220 + 112 = 112, 22 мм

Похожие работы

... размерной цепи по номинальным размерам. 3. Определить допуски и отклонения всех составляющих звеньев методом одного квалитета, обеспечивающим полную взаимозаменяемость. Исходные данные: Таблица 6.1. Вариант B1 № подш. B3 B4 B5 B6 № подш. А∆ 23 233 406 15 60 60 50 406 +0,5 2 -0,9 Порядок выполнения: 6.1. ...

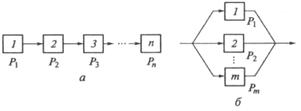

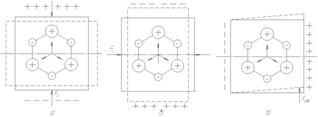

... автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию ...

0 комментариев