Навигация

Аттестация рабочих мест по санитарно-гигиеническим условиям

1.3 Аттестация рабочих мест по санитарно-гигиеническим условиям

Исходя из гигиенических критериев и принципов, классификации условия труда подразделяются на 4 класса:

1-й класс — оптимальные (комфортные) условия труда обеспечивают максимальную производительность труда и минимальную напряженность организма человека. Этот класс установлен только для оценки параметров микроклимата и факторов трудового процесса (тяжесть и напряженность труда). Для остальных факторов условно оптимальными считаются такие условия труда, при которых неблагоприятные факторы не превышают допустимых пределов для населения;

2-й класс — допустимые условия труда характеризуются такими уровнями факторов среды и трудового процесса, которые не превышают гигиенических нормативов для рабочих мест. Возможные изменения функционального состояния организма восстанавливаются во время регламентированного отдыха или к началу следующей смены и не должны оказывать неблагоприятное воздействие в ближайшем и отдаленном периоде на состояние здоровья работающего и его потомство. Оптимальные и допустимые условия труда безопасны;

3-й класс — вредные условия труда характеризуются наличием вредных производственных факторов, превышающих гигиенические нормативы и оказывающих неблагоприятное воздействие на организм работающего и/или его потомства. В зависимости от уровня превышения нормативов факторы этого класса подразделяются на четыре степени вредности:

3.1 — вызывающие обратимые функциональные изменения организма;

3.2 — приводящие к стойким функциональным изменениям и росту заболеваемости;

3.3 — приводящие к развитию профессиональной патологии в легкой форме и росту хронических заболеваний;

3.4 — приводящие к возникновению выраженных форм профессиональных заболеваний, значительному росту хронических и высокому уровню заболеваемости с временной утратой трудоспособности;

4-й класс — травмоопасные (экстремальные) условия труда. Уровни производственных факторов этого класса таковы, что их воздействие на протяжении рабочей смены или ее части создает угрозу для жизни и/или высокий риск возникновения тяжелых форм острых профессиональных заболеваний [16].

2. Идентификация опасных и вредных производственных факторов в лаборатории вибродиагностики 2.1 Характеристика аттестуемого объекта

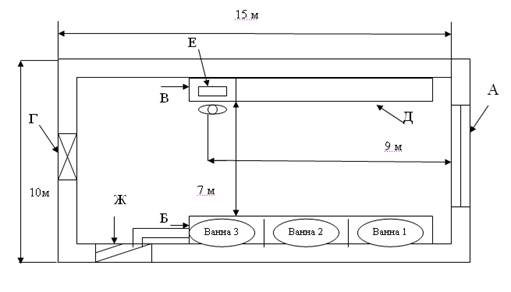

На рисунке 1 изображена планировка лаборатории вибродиагностики. Аттестуемым местом является место инженера-механика.

Рисунок 1 – Планировка лаборатории вибродиагностики

А – окно; Б – отсек с ваннами; В – компьютерный стол; Г – выход из лаборатории; Д – установка для вибродиагностики; Е – компьютер; Ж – вентиляция.

2.2 Характеристика выполняемой работыСтанок для вибродиагностики предназначен для проверки качества подшипников, поступающих на предприятие. Входной контроль включает в себя следующие этапы:

1. Визуальный контроль качества;

2. Снятие с консервации подшипников в первой ванне с мыльным раствором;

3. Промывка во второй ванне с водой;

4. Смазка подшипников в третьей ванне с техническим маслом при повышенной температуре 80°С;

5. Загрузка в виброустановку, которая представляет собой станок КВП-508. При этом на подшипники оказывается радиальное и осевое давление.

6. Показания датчика обрабатываются на компьютере.

Работа инженера-механика категории IIa, т.е. средней тяжести – с расходом энергии 175…290 Вт (постоянная ходьба и перемещение мелких предметов (до 1 кг). 8-часовой рабочий день включает перерыв продолжительностью 1 час. Так как есть необходимость работы с ПЭВМ, зрительным работам присвоена категория IIIв – высокой точности.

3. Измерение и оценка опасных и вредных производственных факторов на рабочем месте в лаборатории вибродиагностики

При работе в лаборатории диагностики подшипников выделяют следующие опасные и вредные производственные факторы (ГОСТ 12.0.003-74) [18]:

· повышенный уровень шума на рабочем месте;

· несоответствие нормам параметров микроклимата;

· повышенное содержание вредных веществ в воздухе рабочей зоны (выделение нефтепродуктов);

· недостаточная освещенность рабочей зоны;

· повышенный уровень электромагнитного излучения.

3.1 Измерение и оценка уровня шумаШум измеряется с помощью шумомера (ВШВ – 003 с октавными фильтрами). Допустимый уровень звука регламентируется в соответствии с СН 2.2.4/2.1.8.562-96 «Санитарные нормы допустимых уровней шума на рабочих местах». При нормирование шума определяют следующие параметры:

¾ уровни звукового давления (дБ) в октавных полосах частот со среднегеометрическими частотами 31.5, 63, 125, 250, 500, 1000, 2000, 4000, 8000 Гц;

¾ уровни звука (дБА);

На рассматриваемом рабочем месте шум непостоянный. Источником шума является вибродиагностический станок КВП-508. Шум действует на рабочего в течение 5 часов. Получены следующие значения уровней звукового давления (таблица 1):

Таблица 1. Уровни звукового давления.

| Уровни звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц. | Уровень звука, дБА | |||||||||

| 31.5 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |||

| Допустимый уровень звукового давления | 103 | 91 | 83 | 77 | 73 | 70 | 68 | 66 | 64 | 75 |

| Фактический уровень звукового давления | 80 | 79 | 79 | 81 | 76 | 75 | 78 | 79 | 76 | 84 |

Из приведенных выше данных видно, что уровень звукового давления и эквивалентный уровень звука не соответствуют требованиям СН 2.2.4/2.1.8.562-96.

Уровень шума в лаборатории в течение рабочего дня непостоянен. При этом в течение одного часа действует шум с уровнем звука 83 дБА, в течение следующих двух часов ¾ с уровнем звука 86 дБА, остальное время ¾ 81 дБА. Учитывая данный факт, гигиеническую оценку уровня шума необходимо производить по эквивалентному уровню шума.

L ЭКВ = 10 * lg![]() ,

,

где

ti – относительное время воздействия шума класса i в процентах от общего времени работы

Li – уровень звука (дБа) шума класса i.

Как видим, для постоянных рабочих мест и рабочих зон лаборатории имеет место превышение предельно допустимых уровней по эквивалентному уровню шума на 9 дБА. Значит, рабочее место по показателю уровня шума относится к классу условий труда 3.2 – вредный.

3.2 Условия труда по показателям микроклиматаИзмерения и оценка параметров микроклимата: температуры, влажности, скорости движения воздуха проводились в соответствии с СанПиН 2.2.2/2.4.1340-03 «Требования к микроклимату, содержанию аэроионов и вредных химических веществ в воздухе на рабочих местах, оборудованных ПЭВМ».

Работа, выполняемая в лаборатории вибродиагностики относится к категории IIа, т.е. работа средней тяжести. Для измерения температуры воздуха применялся ртутный термометр. Для измерения атмосферного давления применялся барометр. Для измерения скорости движения воздуха применялся анемометр.

Расчет относительной влажности воздуха производится по формулам:

А = р1 – α(tс – tв)∙Р, (1)

В = А/р2 (2)

где А – абсолютная влажность воздуха, р1, р2– упругость насыщенных паров воды при температуре влажного и сухого термометров соответственно, кПа, α –психрометрический коэффициент, зависящий от скорости движения воздуха, подаваемого вентилятором, Р – барометрическое давление воздуха, кПа, tс, tв – показания сухого и влажного термометра, В – относительная влажность, %.

Т.к. скорость движения воздуха v = 0,4 м/с, то α = 0,0009.

Рассчитаем абсолютную и относительную влажность воздуха рабочей зоны:

А = 2,275 – 0,0009∙(23 – 18,5)∙97,36 = 1,885 кПа,

В = 1,885/3,256 = 0,57, или 57%.

Полученные данные и их соответствие нормативам приведены в таблице 2.

Таблица 2 – Результаты измерения показателей микроклимата

| Категория работ | Температура воздуха, °C | Скорость движения воздуха, м/с | Относительная влажность, % | |||

| Оптим. | Факт. | Оптим. | Факт. | Оптим. | Факт. | |

| IIа | 19-24 | 23 | 0,1–0,5 | 0,4 | 15-75 | 57 |

Из таблицы видно, что параметры микроклимата соответствуют требованиям СанПиН 2.2.2/2.4.1340-03. Класс условий труда – 1.

Похожие работы

... по фактическому состоянию. Новое поколение систем мониторинга на базе компьютерной техники дает более высокие результаты из-за все возрастающих возможностей диагностики машин и оборудования. Таким образом, технология ремонтов на базе аутсорсинга имеют неоспоримые преимущества в эффективности использования оборудования, качестве его обслуживания и сроках выполнения ремонтных работ. При этом ...

0 комментариев