Навигация

Боксы

4. Боксы

По требованиям техники безопасности все испытательные установки, при работе которых возникает опасность для обслуживающего персонала или высокого уровня, должны размещаться в отдельных изолированных помещениях, называемых боксами. Этому требованию должны практически удовлетворять все установки по испытанию двигателя и его агрегатов: компрессоров, турбин, камер сгорания, турбостартеров и других агрегатов.

4.1 Требования к боксам

- размеры бокса должны быть достаточными для размещения двигателя, испытательного оборудования, обеспечения удобного подхода к ним и хорошего обзора с места управления двигателем;

- оборудование и приспособления должны обеспечивать высокую производительность труда;

- прочность стен должна быть достаточной, чтобы препятствовать разлету осколков в случае разрыва вращающихся частей и выдерживать статические нагрузки от разности давлений воздуха внутри и снаружи помещения;

- должно быть предусмотрено шумоглушение, ограничивающее распространение шума за пределами бокса;

- обеспечены противопожарные нормы, требования промсанитарии и техники безопасности.

4.2 Типы боксов

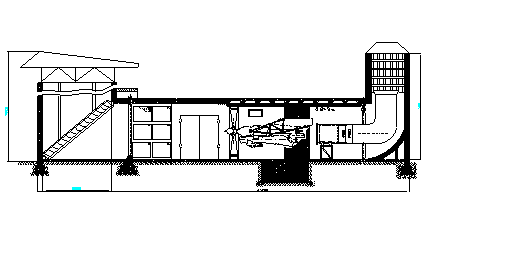

![]() Испытательный бокс состоит из входной шахты с оборудованием для шумоглушения, центральной части, включающей в себя испытательную кабину, стенд и шахты выхлопа в которую входит эжектор, щиты шумоглушения и жалюзи, предохраняющие от попадания атмосферных осадков внутрь канала.

Испытательный бокс состоит из входной шахты с оборудованием для шумоглушения, центральной части, включающей в себя испытательную кабину, стенд и шахты выхлопа в которую входит эжектор, щиты шумоглушения и жалюзи, предохраняющие от попадания атмосферных осадков внутрь канала.

Боксы отличаются друг от друга различным расположением входной и выходной частей.

Нашли применение боксы 4-х типов:

1. С горизонтальной входной и выходной частями;

2. С вертикальной входной частью и горизонтальной выходной;

3. С горизонтальным входом и вертикальной выходной частью;

4. С вертикальными входной и выходной частями.

Каждый из выше перечисленных вариантов имеет достоинства и недостатки, основными из которых являются:

1. С горизонтальной входной и выходной частями или прямоточный бокс.

Достоинства:

- обеспечение равномерного потока воздуха на входе;

- более простая и дешевая конструкция;

- простой доступ для проведения регламентных работ.

Недостатки:

- необходимость организации защитной зоны перед шахтой всасывания;

- поддержание защитной зоны перед шахтой всасывания;

- поддержание защитной зоны в соответствующем порядке для недопущения нападения посторонних предметов в ГВТ ГТД;

- нерациональное использование производственных площадей, шумоглушение менее эффективно;

- мощная струя выхлопа предполагает наличие защитной зоны и отбойника;

- токсичные продукты выхлопа плохо рассеиваются и создают угрозу здоровью людей;

- требуется наличие значительной санитарной зоны за выхлопом, что не позволяет размещать другие производственные объекты и приводит к нерациональному использованию производственных площадей.

2. С горизонтальной входной и вертикальной выходной частями или Г-образный стенд.

Достоинства:

- экономия производственных площадей;

- струя выхлопа направлена вверх;

- токсичные продукты сгорания топлива рассеиваются более интенсивно на высоте, что снижает уровень ПДК;

- основной шумовой фон направлен вверх и представляет меньшую угрозу здоровью персонала;

- допустима санитарная зона с общепромышленными параметрами.

Недостатки:

- конструктивно более сложный и дорогостоящий;

- затруднено регламентное обслуживание бокса.

3. С вертикальной входной и горизонтальной выходной частями или Г-образный стенд.

Достоинства:

- воздушный поток менее загрязнен, т.к. забор его осуществляется на высоте от земли;

- меньшая вероятность попадания посторонних предметов в ГВТ ГГ;

- экономия производственных площадей;

- основной шумовой фонд отражен вверх и не создает угрозы здоровью людей.

Недостатки:

- конструктивно более сложный и дорогостоящий;

- необходимо оборудование для разворота воздушного потока или специальное строительное решение этого вопроса;

- затруднено регламентное обслуживание.

4. С вертикальной входной и выходной частями или П-образный стенд.

Достоинства:

- воздушный поток менее загрязнен, т.к. забор его осуществляется на высоте от земли;

- меньшая вероятность попадания посторонних предметов в ГВТ ГГ;

- экономия производственных площадей;

- основной шумовой фон отражен вверх и не создает угрозы здоровью людей;

- токсичные продукты сгорания топлива рассеиваются на высоте, что снижает уровень ПРД;

- допустима санитарная зона с общепромышленными параметрами.

Недостатки:

- конструктивно более сложный и дорогостоящий;

- затруднено регламентное обслуживание бокса.

а) С горизонтальной входной и выходной частями (прямоточный стенд).

б) С горизонтальной входной и вертикальной выходной частями

(Г-образный стенд).

1. Шторные ворота.

2. Щиты шумоглушения на входе.

3. Бокс.

4. Испытуемый двигатель.

5. Вертикальная шахта выхлопа.

6. Щиты шумоглушения с адсорбирующими веществами.

) С вертикальной входной и горизонтальной выходной частями

(Г-образный стенд).

1. Щиты шумоглушения на входе.

2. Жалюзи.

3. Направляющие лопатки.

4. Бокс.

5. Испытуемый двигатель.

6. Щиты шумоглушения на выходе.

7. Отбойная сетка

г) С вертикальной входной и выходной частями (П-образный стенд).

1. Щиты шумоглушения на входе.

2. Жалюзи.

3. Направляющие лопатки

4. Бокс.

5. Испытуемый двигатель.

6. Вертикальная шахта выхлопа.

7. Щиты шумоглушения с адсорбирующими веществами.

Для выхлопной части бокса следует считать лучшим горизонтальное расположение, так как оно позволят осуществить шумоглушение с меньшими строительными затратами, а отсутствие поворотов на пути движения газа снижает противодавление выхлопа. Однако бокс при этом требует большой строительной площади, а отработанные газы хуже рассеиваются. Поэтому, несмотря на удорожание строительства, выхлопную часть нередко делают вертикальной.

Для всасывающей шахты лучше вертикальное расположение, обеспечивающее подачу более чистого воздуха (без песка и пыли) особенно при ветре. Г-образные боксы облегчают строительную компоновку нескольких боксов с помещениями вспомогательных служб.

Шумоглушение во всасывающей и выхлопной частях бокса осуществляются с помощью пористых материалов. Во всасывающей части применяются мягкие (часто органические) материалы частицы которых в случае попадания в двигатель не повреждают его проточную часть. На выхлопе, где газы имеют высокую температуру, используют пористую керамическую крошку, стекловолокно и минеральную шерсть.

Проходные площади частей бокса определяются исходя из допустимых потерь давления на входе (до 100-150 мм. вод. ст.) и выходе (до 200-300 мм.вод.ст.) и скорости обдува двигателя (до 10 м/с). Большие скорости воздуха в центральной части бокса могут вызвать ощутимую неравномерность распределения статических давлений по внешнему контуру двигателя, что приведет к появлению дополнительных аэродинамических сил и, как следствие, к ошибкам измерения силы тяги.

Если размеры бокса оказываются малы и не позволяют создать требуемые скорости обдува двигателя, то определяются поправки на измерение силы тяги. У одного и того же экземпляра двигателя снимается дроссельная характеристика в боксах малого и нормального размеров, где заведомо пренебречь влиянием обдува на силу тяги двигателя, полученные в разных боксах, при одинаковых приведенных частотах вращения.

Расход воздуха через помещение складывается из расхода через двигатель и расхода, эжектируемого реактивной струей. Для обеспечения оптимального расхода эжектируемого воздуха, достаточного для снижения температуры выхлопных газов и не вызывающего в измерении силы тяги, выхлопную струю заключают в эжекторную трубу, размеры которой определяются из теории турбулентных струй так, чтобы на высокотемпературных режимах работы двигателя температура газов в районе глушителей не превосходила максимально допустимую по жаропрочности конструкционных шумоглушащих материалов 300-350 град\цельс.

Испытуемый двигатель монтируется на силоизмерительном устройстве, установленном на железобетонном фундаменте, чтобы колебания, вызванные работой двигателя, не передавались стенам бокса, фундамент станка устанавливают на вибропоглощающую подушку, от строительных конструкций, а его глубина залегания выбирается большей, чем стен.

Расположение двигателя в боксе над уровнем пола обычно делают приподнятым (приблизительно на 2м). Это устраняет попадание в двигатель пыли с пола и облегчает обслуживание испытательного оборудования.

5/ Выбор и обоснование типа и конструкции испытательного бокса

Данная испытательная станция размещается в центре города, поблизости находятся жилые комплексы, природные условия нормальные, по этому выбираем П-образную конструкцию испытательного стенда.

6/ Аэродинамический расчет бокса

Расчет бокса ведется для определения скоростей газового потока в сечениях бокса.

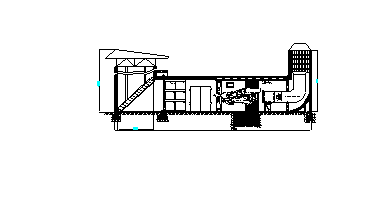

![]() Полученные результаты сравнивают со скоростями, необходимыми для обеспечения ламинарности потока. И на основании этих сравнений делается заключение о возможности использования этого бокса для данного типа двигателя. Разрезы бокса показаны на рисунке 2.

Полученные результаты сравнивают со скоростями, необходимыми для обеспечения ламинарности потока. И на основании этих сравнений делается заключение о возможности использования этого бокса для данного типа двигателя. Разрезы бокса показаны на рисунке 2.

1-на входе, 2-перед двигателем, 3-возле двигателя, 4-за двигателем, 5-на выходе

![]()

-в шахте входа - F1=7.4 x 7.25=53.65м²;

-перед двигателем - F2=7.7 x 7.15=55.06м²;

-возле двигателя - F3=F2=55.06м²;

-в шахте вихлопа - F4=3.14 x 2.295²/4=4.13м²;

F5=5.8 x 5.8=33.64м².

Начальные данные для аэродинамичного расчета:

максимальный расход воздуха двигателя Gдв=9 кг/сек;

плотность воздуха rп=1.1 кг/м³;

плотность выхлопных газов rг=1.4 кг/м³.

0 комментариев