Навигация

Пластинчатые теплообменники

1.2 Пластинчатые теплообменники

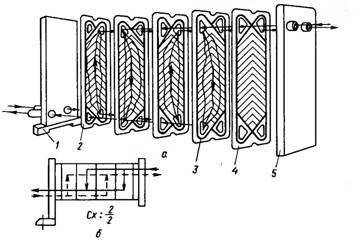

В пластинчатых теплообменниках поверхность теплообмена образована набором тонких штампованных гофрированных пластин. Эти аппараты могут быть разборными, полуразборными и неразборными (сварными). В пластинах разборных теплообменников (рис. 1.4) имеются угловые отверстия для прохода теплоносителей и пазы, в которых закрепляются уплотнительные и компонующие прокладки из специальных

Рис.1.4. Пространственная схема движения теплоносителей (а) и условная схема компоновки пластин (б) в однопакетном пластинчатом разборном теплообменнике:

/ — неподвижная плита; 2 — теплообменная пластина; 3 — прокладка; 4 — концевая пластина; 5 - подвижная плита

термостойких резин. Пластины сжимаются между неподвижной и подвижной плитами таким образом, что, благодаря прокладкам между ними, образуются каналы для поочередного прохода горячего и холодного теплоносителей. Плиты снабжены штуцерами для присоединения трубопроводов. Неподвижная плита крепится к полу, пластины и подвижная плита закрепляются в специальной раме. Группа пластин, образующих систему параллельных каналов, в которых данный теплоноситель движется только в одном направлении (сверху вниз или наоборот), составляет пакет. Пакет по существу аналогичен одному ходу по трубам в многоходовых кожухотрубчатых теплообменниках.

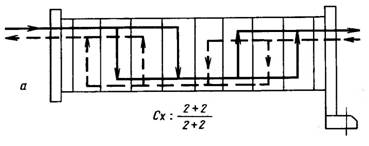

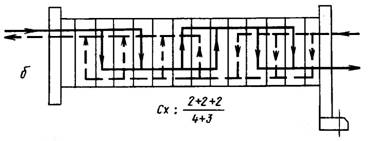

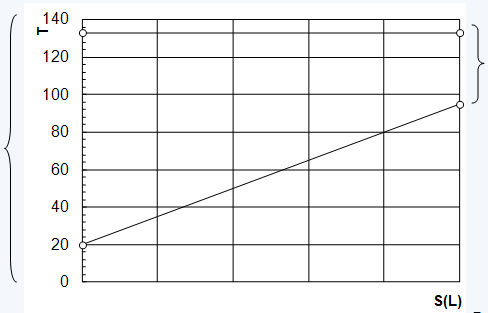

На рис. 1.5 даны примеры компоновки пластин. При заданном расходе теплоносителя увеличение числа пакетов приводит к увеличению скорости теплоносителя, что интенсифицирует теплообмен, но увеличивает гидравлическое сопротивление.

Рис. 1.5. Примеры компоновки пластин:

а - симметричная двухпакетная схема; б — несимметричная схема (три пакета для горячего теплоносителя два — для холодного)

Таблица 1.3. Поверхность теплообмена и основные параметры разборных пластинчатых теплообменников (по ГОСТ 15518—83)

| Поверхность теплообмена F (м2), число пластин N (шт.) и масса аппарата М (кг) при поверхности одной пластины f (м2) | ||||||||||||||

| / = 0,2 | / = 0,3 | / = 0,5* | / = 0,6 | /=1.3 | ||||||||||

| F | N | М | F | N | М** | F | N | М*** | F | N | М** | F | N | М |

| 1 | 8 | 570 | 3 | 12 | 280 | 31,5 | 64 | 1740 | 10 | 20 | 960 | 200 | 156 | 5 350 |

| 2 | 12 | 590 | 5 | 20 | 315 | 50 | 100 | 2010 | 16 | 30 | 1030 | 300 | 232 | 6 470 |

| 5 | 28 | 650 | 8 | 30 | 345 | 63 | 126 | 2200 | 25 | 44 | ИЗО | 400 | 310 | 7610 |

| 6,3 | 34 | 670 | 10 | 36 | 365 | 80 | 160 | 2460 | 31,5 | 56 | 1220 | 500 | 388 | 11 280 |

| 10 | 52 | 750 | 12,5 | 44 | 400 | 100 | 200 | 2755 | 40 | 70 | 1300 | 600 | 464 | 12 430 |

| 12,5 | 66 | 800 | 16 | 56 | 440 | 140 | 280 | 3345 | 50 | 86 | 1400 | 800 | 620 | 14 740 |

| 16 | 84 | 1340 | 20 | 70 | 485 | 160 | 320 | 4740 | 63 | 108 | 1530 | _ | _ | _ |

| 25 | 128 | 1480 | — | — | — | 220 | 440 | 5630 | 80 | 136 | 1690 | — | _ | __, |

| 31,5 | 160 | 1600 | — | — | — | 280 | 560 | 6570 | 100 | 170 | 1900 | _ | _ | _ |

| 40 | 204 | 1750 | — | — | _ | 300 | 600 | 6810 | 140 | 236 | 2290 | _ | _ | _ |

| — | — | — | — | — | — | 320 | 640 | 7100 | 160 | 270 | 2470 | _ | _ | _ |

| — | — | — | — | — | — | — | — | — | 200 | 340 | 3920 | — | — | _ |

| — | — | — | — | — | — | — | — | — | 250 | 420 | 4400 | _ | _ | _ |

| — | _ | _ | _ | _ | _ | _ | _ | _ | 300 | 504 | 4890 | _ | _ | _ |

* Теплообменники со сдвоенными пластинами (полуразборные).

** Для слабо агрессивных и нейтральных сред со скоростью коррозии металла менее 0,05 мм в год (для агрессивных сред масса больше в среднем на 8—10 %).

*** Для давлений до 1,6 МПа.

При оптимальной компоновке пластин число пакетов для горячего и холодного теплоносителя может быть неодинаковым (как на рис.1.5, б). В условном обозначении схемы компоновки число слагаемых в числителе соответствует числу пакетов (последовательных ходов) для горячего теплоносителя, в знаменателе — для холодного; каждое слагаемое означает число параллельных каналов в пакете (в конденсаторах однопакетная компоновка пластин по ходу пара).

В полуразборных теплообменниках пластины попарно сварены, доступ к поверхности теплообмена возможен только со стороны хода одной из рабочих сред.

Разборные аппараты могут работать при давлении 0,002—1,0 МПа и температуре рабочих сред от' —20 до +180°С, полуразборные — при давлении 0,002—2,5 МПа и той же температуре; неразборные (сварные) аппараты могут работать при давлении 0,0002—4,0 МПа и температуре от — 100 до +300 °С.

Разборные теплообменники изготовляют по ГОСТ 15518—83 в трех исполнениях: I — на консольной раме, II — на двухопорной раме, III — на трехопорной раме.

Таблица 1.4. Конструктивные характеристики разборных пластинчатых теплообменников (по данным /8/)

| Характеристики | Площадь пластины, м2 | |||||

| 0,2 | 0,3 | 0,6 | 1.3 | |||

| Габариты пластины, мм: | ||||||

| длина | 960 | 1370 | 1375 | 1915 | ||

| ширина | 460 | 300 | 600 | 920 | ||

| толщина * | 1,0 | 1,0 | 1,0 | 1,0 | ||

| Эквивалентный диаметр канала, мм | 8,8 | 8,0 | 8,3 | 9,6 | ||

| Поперечное сечение канала, 104 м2 | 17,8 | 11,0 | 24,5 | 42,5 | ||

| Приведенная длина канала, м | 0,518 | 1,12 | 1,01 | 1,47 | ||

| Масса пластины, кг ** | 2,5 | 3,2 | 5,8 | 12,0 | ||

| Диаметр условного прохода штуцеров, мм | 80; 150 | 65 | 200 | 300 | ||

*В облегченном варианте толщина пластины может быть уменьшена до 0,5мм.

** Для пластины толщиной 0,8 мм.

Рис.1.6. Пластинчатый теплообменник на двухопорной раме: / 4 — штуцеры для теплоносителей

Теплообменник в исполнении II показан на рис.1.6. В табл. 1.3 и 1.4 даны поверхности теплообмена и основные параметры разборных пластинчатых теплообменников. Более подробные сведения о разборных, полуразборных и сварных теплообменниках приведены в литературе [8].

Похожие работы

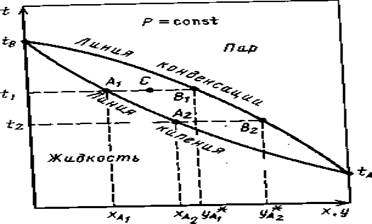

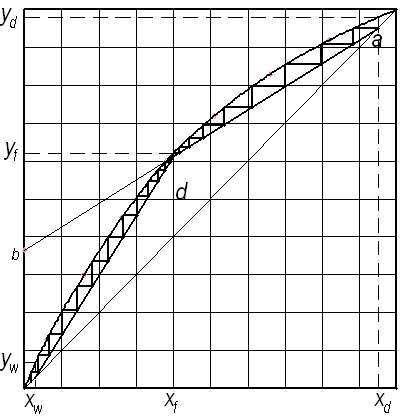

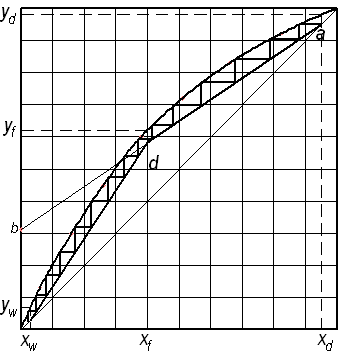

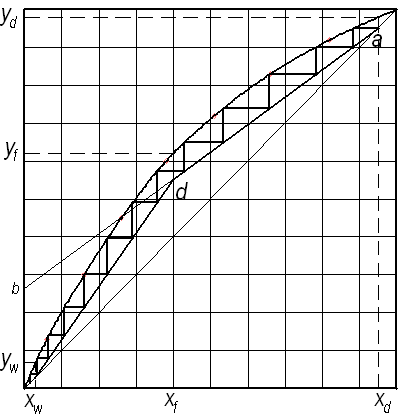

... применяют, главным образом, при ректификации спирта и жидкого воздуха (кислородные установки). Для повышения к.п.д. в ситчатых тарелках (как и в колпачковых) создают более длительный контакт между жидкостью и паром. 2. Теоретические основы расчета тарельчатых ректификационных колонн Известно два основных метода анализа работы и расчета ректификационных колонн: графоаналитический ( ...

... колонну пара при средней температуре в колонне tCP = (63+80.5) /2 = 720С: Диаметр колонны: DCT = 2200мм. Тогда скорость пара в колонне будет: Гидравлический расчет тарелок. Принимаем следующие размеры ситчатой тарелки: диаметр отверстий d0 = 4 мм, высота сливной перегородки hП = 40мм. свободное сечение тарелки (суммарная площадь отверстий) 8% от площади тарелки. Площадь, занимаемая ...

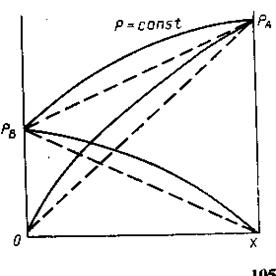

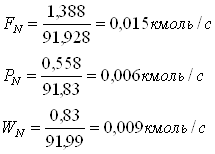

... и кубового остатка соответственно, кмоль/кмоль смеси; , - молекулярные массы соответственно этилацетата и толуола, кг/кмоль. (1.5) (1.6) кг/кг смеси кг/кг смеси кг/кг смеси Находим производительность по кубовому остатку: кг/с Находим производительность колоны по дистилляту: кг/с Нагрузки ректификационной колоны по пару и жидкости определяется рабочим флегмовым числом ...

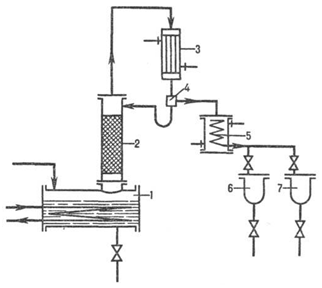

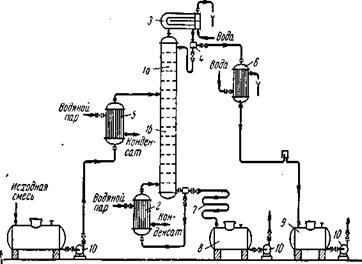

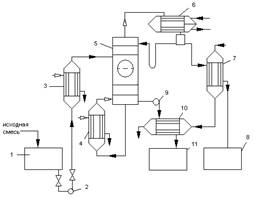

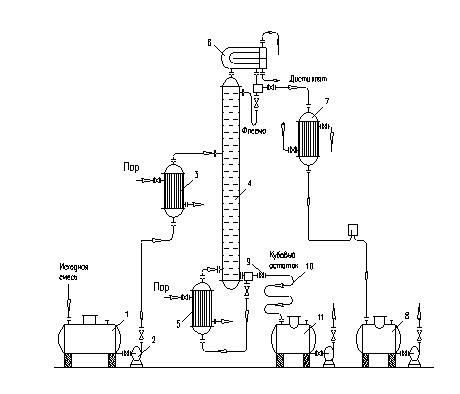

... ректификационная колонна 5-куб-испаритель 6-дефлегматор 7-теплообменник 8-промежуточная ёмкость 9-насос 10- теплообменник 11-ёмкость. ЗАДАНИЕ №1 «Расчет ректификационной колонны непрерывного действия» Провести расчет ректификационной колонны непрерывного действия для разделения смеси бензол-толуол с определением основных геометрических размеров колонного аппарата, производительность ...

0 комментариев