Навигация

3.2 ЛАЗЕРЫ В ТЕХНОЛОГИИ

Схемы использования лазеров в технологических процессах обычно достаточно просты. Лазерное излучение фокусируется в определенный участок обрабатываемой детали. Часть его с помощью специального зеркала, поставленного на пути луча, может отводиться на измерительную аппаратуру для контроля параметров излучения в процессе обработки. Зеркало полупрозрачно, поэтому большая часть излучения проходит к фокусирующей системе. Фокусирующая система сжимает лазерное излучение в пятно малых размеров, в ряде случаев единицы микрометров, а в большинстве — доли миллиметров. Малый размер пятна и значительная мощность излучения позволяют получить весьма высокую плотность потока. Рекордные величины этого энергетического параметра достигнуты при использовании лазерного излучения в опытах с попытками осуществить термоядерную реакцию синтеза: величина плотности потока (концентрации мощности) может достигать 1016 Вт/см2 и выше. Чтобы понять, насколько велика приведенная величина, отметим, что фокусировка солнечного излучения не позволяет получить плотность потока выше 5*103 Вт/см2. Но даже с помощью такого потока лучистой энергии можно плавить практически любые металлы.

Сфокусированное лазерное излучение, попадая на непрозрачные материалы (металлы и их сплавы), поглощается в узком поверхностном слое; энергия луча преобразуется в другие виды энергии, и в первую очередь в тепловую. Подчеркнем, что не вся падающая энергия луча преобразуется в тепло или идет на возбуждение механических колебаний и т. д. Часть излучения отражается от поверхности тела и, как правило, безвозвратно теряется, понижая коэффициент использования энергии излучения лазера и полный энергетический КПД процесса, который для большинства типов лазерных технологических установок невелик. Часть энергии излучения (до 10%) теряется при прохождении оптических диафрагмирующих и фокусирующих систем. Чем сложнее оптические системы для фокусировки из лучения, тем больше потери и ниже полный КПД. Высокая концентрация излучения в пятно малых размеров и, как следствие, высокая плотность потока существенно снижают потери энергии по сравнению с другими источниками, поскольку нет бесполезного нагрева больших объемов вещества. Здесь и кроется энергетический выигрыш. Кроме того, существуют способы снижения потерь энергии на отражение, скажем, использование поглощающих покрытий, не исчерпаны резервы повышения КПД. преобразования электроэнергии в излучение лазеров с различными длинами волн. Вообще говоря, чтобы правильно оценить роль лазеров в современных технологических процессах обработки материалов, нужно научиться оценивать энергетические потери излучения на пути от выходного окна лазерной установки до рассеяния этой энергии в твердом теле.

Большинство процессов обработки материалов лучом лазера производится при плотностях потока 103— 107 Вт/см2. В этом диапазоне в зависимости от продолжительности воздействия излучения тело может нагреваться, плавиться или интенсивно испаряться. Что же произойдет с веществом, если дальше увеличивать плотность потока излучения, сохраняя остальные условия опыта неизменными? Начиная с некоторого значения плотности потока (для металлов 108—109 Вт/см2 ), вводимое в металл тепло не может быть отведено ни с помощью теплопроводности, ни увеличением объема испарившегося вещества. Поверхностный слой тела в этом случае уподобляется взрывчатому веществу с высокой удельной энергией (энергией, приходящейся на единицу массы вещества). Он буквально взрывается и разлетается с высокой скоростью, вызывая ударную волну в окружающей среде, и передавая импульс в объем тела. Ударная волна начинает распространяться по телу. Если тело представляет собой тонкую пластину, то энергия ударной волны несущественно рассеивается в веществе и до обратной стороны пластины доходит волна практически той же амплитуды, что и вблизи поверхности. Отражаясь от обратной стороны пластины, ударная волна может вызвать ее механическое разрушение, так как давление, действующее на обратную сторону пластины, практически удваивается.

Если повышать далее плотность потока, предполагая, как и в предыдущем случае, условия в опыте неизменными, то уже передний фронт импульса излучения будет создавать вблизи поверхности плазменный сгусток, мало пропускающий лазерное излучение к поверхности тела. В этом случае энергия излучения лазера будет тратиться в основном на повышение энергии плазменного сгустка (увеличение его температуры и скорости разлета). Эта область энергетических параметров лазерного излучения (выше 1011 Вт/см2) в технологических процессах обычно не используется, за исключением ряда специальных случаев.

О лазерных технологических процессах. Сначала остановимся на технологиях, в которых работают лазеры с импульсной генерацией излучения. Процессы, в которых плотность потока импульса лазерного излучения такова, что за время его действия вещество существенно не плавится, относятся к лазерной термообработке.

Наибольшее распространение в промышленности получила закалка (из твердого и жидкого состояния) определенных марок стали, действие импульсного лазерного излучения на поверхность изделий из которых повышает твердость поверхностного слоя толщиной в несколько десятков микрометров и вследствие этого увеличивает износостойкость материала.

В последние годы реализован процесс, связанный с применением лазерного излучения для так называемого отжига дефектов кристаллической структуры вещества; дефекты эти возникают в нем при легировании тонкого (меньше 1 мкм) поверхностного слоя вещества, чаще всего кремния, с помощью ионной имплантации. Ионная имплантация (широко применяется в технологии создания электронных схем) — посылка потока ускоренных ионов в определенный участок на поверхности полупроводникового материала для создания областей с заданными величиной электропроводности и типом проводимости (электронной или дырочной). Дефекты, обычно называемые радиационными, возникают, когда ускоренный поток ионов проходит через вещество. Они отрицательно влияют на качество материала, ухудшая эксплуатационные характеристики приборов, из него создаваемых. Действие импульсного лазерного излучения малой длительности уменьшает число таких дефектов; как говорят, происходит их отжиг, хотя механизм уменьшения числа радиационных дефектов не всегда ясен.

Процессы закалки сталей и отжига радиационных дефектов в полупроводниках, использующие лазерное излучение, далеко не равнозначны по условиям их осуществления, так как в каждом из них применяется излучение с существенно отличающимися длительностями импульсов. Для закалки поверхностного слоя в низко- и среднеуглеродистых сталях применяют импульсы, длительность которых несколько единиц миллисекунд, а для отжига ионно-имплантированных слоев полупроводниковых материалов — импульсы продолжительностью в десятки или сотни миллиардных долей секунды (10-8— 10-7с). Поэтому чтобы тепловой эффект был существенным, плотность потока излучения в последнем случае должна достигать 108—109 Вт/см2, в то время как при закалке она обычно не превышает 105 Вт/см2. Существенно отличается и глубина проникновения тепла в этих процессах.

Закалку и отжиг отличают высокие скорости нагрева (миллионы градусов в секунду и выше) и охлаждения. Если закалка производится из тонкого слоя расплава, то столь высокие скорости могут привести к образованию на поверхности металла слоев аморфного вещества (металлического стекла, как его называют в научной литературе) или метастабильных неравновесных структур, которые при низких скоростях затвердевания расплава обычно получить не удается.

Из тонкого слоя расплава на поверхности вещества можно производить легирование, создавая в поверхностном слое изделия твердые растворы с неравновесной концентрацией легирующего вещества, например раствора вольфрама в железе.

Таким образом, процессы импульсной лазерной термообработки производятся как при относительно небольших плотностях потока (104—105 Вт/см2), но при больших длительностях импульсов, порядка единиц миллисекунд, так и при больших плотностях потока (108—109 Вт/см2), но при малой длительности импульса — 10 нс.

Сварка выполняется в диапазоне плотностей потока 105—106 Вт/см2, причем на нижней границе сварка импульсным лазером по характеру протекания и размерам сварочного соединения аналогична сварке, которая осуществляется источниками энергии с относительно низкими энергетическими параметрами (электрическая дуга и т. д.). В районе верхней границы удается процесс с кинжальным проплавлением (называемым так по форме сечения шва), в определенной степени аналогичный тому, который происходит при использовании сфокусированного электронного луча в вакууме.

Если повысить плотность потока выше 106 Вт/см2, то у большинства металлов масса вещества будет удаляться из зоны воздействия излучения. В металлах (или других непрозрачных для излучения веществах) формируются отверстия, глубина которых зависит от свойств вещества, толщины пластины, длительности воздействия излучения и ряда других факторов.

Окружающая атмосфера может существенно влиять на результат воздействия лазерного излучения. Если обработка происходит при плотностях потока, не превышающих 106 Вт/см2, то воздействие на материал не сопровождается образованием плазмы в окружающем мишень газе. В этом случае на поверхности мишени может происходить химическая реакция, существенно изменяющая свойства поверхности. Такой процесс обычно называют химико-термической лазерной обработкой. Если же плотность потока превосходит 107Вт/см2, то в окружающем мишень газе появляется сгусток плазмы. Обработку поверхности мишени при совместном действии лазерного излучения и плазменного сгустка, образованного в газе, называют лазерно-плазменной.

Процессы термообработки. Основа большинства процессов лазерной термообработки — высокие скорости охлаждения, достигаемые при импульсном действии лазеров. Скорости охлаждения могут превышать миллион градусов в секунду, что достижимо только для ограниченного числа методов термического воздействия на материалы.

Лазерная закалка. Локальная закалка позволяет уменьшить деформацию изделий после воздействия, сократить или даже исключить финишную обработку поверхностей. Другое преимущество лазерной закалки — возможность обработки деталей сложной формы, а также упрочнения деталей в труднодоступных местах. Импульсную лазерную закалку используют для обработки кромок режущего и штампового инструмента. В результате существенно повышается износостойкость штампов — до 2—5 раз.

Для импульсной лазерной закалки серийно выпускается установка «Квант-16», в которой в качестве активной среды используется стекло, легированное неодимом. Ее основные энергетические параметры таковы: энергия в импульсе до 30 Дж, длительность импульса 4—7 см, частота следования импульсов 0,5 Гц, оптическая система позволяет получать размеры пятен нагрева до 2—5 мм.

На величину упрочнения и другие параметры лазерной закалки инструментальной стали влияет большое число факторов: состояние поверхности изделий после механической или химической обработки, исходная структура, геометрия и углы заточки режущих кромок инструмента и др.

Остановимся на использовании лазеров с непрерывной генерацией для закалки поверхностного слоя материалов. Здесь имеется ряд особенностей по сравнению с закалкой при использовании воздействия импульсных лазеров. Во-первых, глубина упрочненной зоны может быть увеличена благодаря более продолжительному воздействию. Возможность относительного перемещения луча лазера и детали позволяет думать о процессах, связанных со сканированием луча по поверхности по заданному закону. "Варьируя скорость движения и характер перемещения, можно добиться оптимизации режима обработки Для лазерной закалки непрерывным излучением обычно используют СО2-лазеры, а в ряде случаев — лазеры на алюмоиттриевом гранате (АИГ). Напомним, что длина волны излучения у этих лазеров различна: 10,6 мкм — у СО2-лазера, 1,06 мкм — у АИГ-лазеров. Применение СО2-лазеров для упрочнения чугунных деталей в машиностроении позволяет повысить их износостойкость в 5—10 раз. Лучом образуют упрочненные дорожки шириной 1,5—2,5 мм, при этом глубина зоны закалки 0,25—0,35 мм. Между дорожками располагается зона отпуска с пониженной микротвердостью шириной до 0,5 мм.

Один из наиболее интересных режимов воздействия лазерного излучения на детали из чугуна — закалка поверхности из жидкого состояния, полученного оплавлением поверхностного слоя на глубину до 50 мкм, и последующее затвердевание. При таком режиме толщина слоя расплава мала, и жидкий металл не успевает за время затвердевания стягиваться в капли.

Поверхностное упрочнение чугунных деталей с оплавлением поверхности при действии непрерывного лазерного излучения следует признать перспективным технологическим процессом. Оно резко увеличивает долговечность изделий, причем качество поверхности обработанных деталей сравнительно мало ухудшается, нет коробления, даже если использовать излучение лазерных установок с большей мощностью (более 1 кВт), позволяющее получать диаметры пятен нагрева более 5 мм с достаточным по равномерности распределением мощности по радиусу.

На Московском автомобильном заводе использовался мощный СО2-лазер ЛТ1-2 (мощностью 5 кВт) для упрочнения деталей грузовых автомобилей, в частности, гильзы цилиндров автомобильного двигателя ЗИЛ-130. Чтобы разработать технологию лазерного упрочнения гильзы, пришлось изучить влияние энергетических характеристик лазерной обработки на размеры зон лазерного воздействия, а также ряда технологических параметров (скорости перемещения луча, типа поглощающего покрытия). Сравнительные испытания износостойкости серийной биметаллической гильзы из чугуна СЧ 24-44 со вставкой из сплава «нирезист» и монолитной гильзы из того же чугуна, поверхность которого упрочнена лазерным излучением, показали их малое отличие. Более простая технология изготовления серийных гильз, использующая лазерное упрочнение, позволяет сэкономить в год около 1100 т дефицитного сплава, содержащего 16% никеля.

Другая важная в практическом отношении работа по лазерному упрочнению головки блока цилиндров из литейного алюминиевого сплава также выполнена на ЗИЛе. В этом процессе использовался лазер ЛТ1-2. При мощности 1 — 5 кВт диаметр светового пятна на поверхности металла составил 3 — 8 мм, а скорость движения луча 0,5 — 4 см/с. Плавление поверхностного слоя металла и последующее затвердевание расплава с высокой скоростью охлаждения, позволяют получить мелкодисперсную структуру сплава с размером зерен 5 — 8 мкм, что в 70 — 80 раз меньше, чем у исходного металла. При этом глубина упрочненной зоны — 1,3 мм. Результаты испытаний головок цилиндра на стойкость против их детонационного разрушения показали более чем двукратное увеличение по сравнению с серийными головками, не обработанными излучением.

Поверхностное легирование. Легирование тонкого поверхностного слоя расплава, созданного воздействием импульсного или непрерывно действующего излучения, используют как метод повышения микротвердости, а также для получения локального участка с повышенными антикоррозионными свойствами. Например, для легирования стали, на ее поверхность наносится тонкий слой микропорошка легирующего металла и жидкого стекла, используемого как связывающее вещество. В состав микропорошка входят углерод, марганец, кобальт, хром, ниобий, никель, молибден. Химический состав стали после лазерной обработки изменяется, что обусловливает изменение микротвердости, которая выше, чем твердость, облученной на воздухе без легирования.

В США описан процесс поверхностного легирования кобальтом для повышения износоустойчивости детали. Ранее его выполняли вручную — дуговой наплавкой неплавящимся вольфрамовым электродом. Сложность процесса, возникновение дефектов, деформации, необходимость длительной механической доводки, потери до 50% дорогостоящих легирующих материалов и другие факторы заставили заменить этот способ лазерным легированием.

При лазерном легировании на поверхность образца из нержавеющей стали, площадь которого была 19 см2, наносили порошковые покрытия различной толщины (1,38, 1,77, 2,36 мм). Наносили их с помощью плазменного генератора. Прочность связи между покрытием и основным металлом оказалась невысокой. Чтобы добиться прочной связи, на поверхность воздействовали лазерным пучком прямоугольного сечения 7,6X15,2 мм, Чтобы не появились трещины и поры, изделие предварительно подогревали. Равномерность распределения температуры предварительного подогрева по объему детали — важный фактор, предотвращающий возможность образования дефектов. Глубину проплавления и степень перемешивания расплавов покрытия и основного металла регулируют, управляя скоростью перемещения луча. В некоторых случаях для получения плоской отшлифованной поверхности используется дополнительная механическая доводка. В результате с поверхности детали, обработанной при дуговой наплавке в инертной среде вольфрамовым электродом, удалялся 1,6 мм толщины материала, а при обработке лазером — только 0,4 мм.

Стабилизация параметров пленок. Одна из важных задач в технологии нанесения пленок (для целей микроэлектроники) — искусственное «старение» с помощью изменения их структуры. Эксперименты показывают, что воздействие лучом лазера позволяет существенно ускорить этот процесс по сравнению с традиционным способом нагрева в вакуумных печах. Кроме того, лазерная обработка пленок в 2—3 раза повышает стабильность их свойств.

Рекристаллизация пленок. Рекристаллизация тонких кленок полупроводников и металлов на подложках из других материалов представляет определенный интерес для пленочной технологии, поскольку позволяет получать монокристаллическую структуру пленок из аморфной. Аморфные слои полупроводников образуются при напылении в вакууме паров, например, германия на неподогретые бесструктурные подложки. Высокие скорости охлаждения приводят к образованию аморфной структуры.

Получение металлических стекол. В последнее время усилился интерес к аморфным материалам. Материалы эти обладают рядом свойств, отличающих их от кристаллических материалов. Эти отличия касаются магнитных, электрических, механических и коррозионных свойств. Так, у аморфных металлов существенно выше магнитная проницаемость, более высокая стойкость к коррозии. В настоящее время в различных странах разрабатываются методы получения аморфных пленок быстрым охлаждением тонкого слоя расплава или его капель, вытягиванием тонких нитей из расплава и др.

Лазерное воздействие как метод получения на поверхности слоя металлического стекла весьма заманчиво. У металлов, например, быстро расплавляется тонкий слой, а отвод тепла от ванны расплава в металл обеспечивает высокую скорость охлаждения, в ряде случаев недоступную другим методам. Скорости охлаждения при лазерной обработке могут превосходить 106 град/с, что достаточно для формирования на поверхности металлического стекла, как называют поверхностный аморфный слой в металлах.

Лазерный отжиг ионноимплантированных слоев. Вспышку публикаций во всем мире вызвало открытие лазерного отжига ионноимплантированных слоев полупроводниковых материалов в СССР в 1976 г. В технологии микроэлектроники одним из методов создания интегральных схем является введение в тонкий поверхностный слой подложки из полупроводника ионов бора, мышьяка и других элементов для получения электрических структур типа р-n-переходов. Глубина ионного легирования мала, обычно менее 1 мкм. При ионной имплантации создаются дефекты структуры, связанные с воздействием ионов, так называемые радиационные дефекты, существенно ухудшающие характеристики получаемых этим методом электрических структур. Типичной «долазерной» технологией улучшения качества интегральной схемы после ионной имплантации был длительный (порядка нескольких часов) отжиг подложки в диффузионной печи, что все равно не позволяло уничтожить ряд дефектов. Воздействие короткого импульса лазера (длительностью в несколько единиц 10-8с) плавит тонкий поверхностный слой в десятые доли микрометра и устраняет большинство радиационных дефектов. Другое важное преимущество лазерного отжига — процесс может быть реализован на воздухе, так как из-за малой продолжительности импульса лазерного излучения является высоким, как говорят, «эквивалентный» вакуум.

Лазерная сварка. По характеру воздействия излучения на тела лазерная сварка обычно разделяется на импульсную и непрерывную. С помощью импульсного воздействия лазерного излучения можно осуществить точечную сварку соединений различной геометрической конфигурации, а также шовную сварку стыковых соединений, получаемую при последовательном нанесении сварных точек с перекрытием отдельных зон облучения при высокой частоте следования импульсов излучения. Непрерывная лазерная сварка на практике осуществляется только СО2-лазерами и, как правило, является шовной.

Импульсная лазерная сварка. Для сварки большинства материалов, включая тугоплавкие металлы, требуются плотности потоков излучения 1C5—106 Вт/см2, если длительность импульса составляет несколько миллисекунд. В ряде случаев при сварке необходимо выполнить следующие технологические требования:

ограничить размер зоны термического влияния;

ограничить вынос расплава из зоны воздействия излучения, чтобы не снижалась прочность соединения;

ограничить температурные градиенты в зоне сварки, чтобы снизить термические напряжения, приводящие к образованию трещин;

сделать минимальным время контакта твердой и жидкой фаз, чтобы избежать образования интерметаллических прослоек и появления хрупкости зоны термического влияния;

добиться максимальной глубины проплавления без удаления массы, чтобы не снижать прочности соединения;

при необходимости создать защитную атмосферу или проводить сварку в вакууме для избежания заметного окисления поверхности материалов.

При лазерной сварке тепло, введенное при поглощении энергии импульса излучения, передается от поверхности тела в глубь материала благодаря теплопроводности. Для каждого материала и толщины, которую необходимо проплавить, существует оптимальный диапазон длительностей импульса, в пределах которого можно получить сварное соединение без чрезмерного выноса материала из зоны нагрева.

Одной из основных характеристик лазерного импульса при точечной сварке является его энергия. Она влияет как на общее количество тепла, введенного в тело, так и на некоторые характеристики излучения, так как от энергии луча лазера зависит длительность импульса, его временная структура и расходимость луча. Поэтому лазерные установки, чтобы избежать изменения других параметров, обычно работают при постоянной энергии накачки, а энергия лазерного луча изменяется с помощью светофильтров или диафрагм.

Удельная мощность, требуемая для сварки, может быть определена расчетным путем, если известны теплофизические и оптические свойства материала, и радиус пятна фокусировки излучения в зоне сварки. Затем параметры излучения уточняются в эксперименте. Форма импульса при сварке существенно влияет на формирование сварного соединения. Опытные данные показывают, что оптимальной формой импульса является трапецеидальная или треугольная, передний фронт которой достаточно крут, а задний - пологий. Для формирования временной структуры лазерного импульса существуют специальные методы.

Лазерная импульсная сварка наиболее эффективна в труднодоступных местах, в условиях интенсивного теплообмена (когда у соединяемых материалов высокая теплопроводность), при соединении легкодеформируемых деталей, а также изделий, требующих ограничения зоны термического влияния и максимальной технологической чистоты.

Технология лазерной сварки применяется при изготовлении изделий электронной техники более 100 типов. Ее внедрение позволило в несколько раз повысить производительность труда, увеличить выход годных приборов на 10— 30%, улучшить их рабочие характеристики. В частности, надежность некоторых приборов после лазерной сварки возросла на 20—30%. Применение метода позволило разработать ряд новых приборов с повышенными параметрами и уменьшенными габаритами. Лазерная импульсная шовная сварка применяется в производстве кварцевых резонаторов, в том числе для наручных мужских электронных часов. Она полностью заменила прежнюю технологию герметизации корпусов пайкой, которая не удовлетворяла требованиям стабильности вакуумной плотности и стерильности процессов, так как из-за остаточного флюса характеристики приборов выходили за пределы ТУ.

Лазерная сварка успешно применяется в технологических процессах при изготовлении электровакуумных и СВЧ-приборов. Это объясняется тем, что применение контактной сварки при сборке катодных узлов магнетронов, ламп бегущей волны и клистронов приводит к загрязнению соединяемых деталей частицами материала сварочного электрода. При высоких температурах этот материал испаряется и, попадая на активную поверхность катода, ухудшает его эмиссионные свойства.

Бесконтактность импульсной лазерной сварки позволяет сваривать узлы электронных пушек СВЧ-приборов без деформации конструкции, что повышает выход годных изделий, улучшает их параметры.

Интересно, что некоторые лампы бегущей волны и электронно-оптические приборы собирают при лазерной сварке через стеклянный баллон, что позволяет поддерживать высокий вакуум при нанесении фоточувствительных катодов.

Непрерывная лазерная сварка. Наиболее подходящим для непрерывной сварки является СО2-лазер, с большим, в сравнении с другими лазерами, энергетическим КПД и значительной мощностью — более 20 кВт, что позволяет применять его для сварки металлов и сплавов средней и большой толщины.

Сварка большинства конструкционных материалов при высоких уровнях непрерывной мощности имеет ряд особенностей. Наиболее важной из них следует считать интенсивное испарение металлов из ванны расплава, в результате чего над поверхностью расплава образуется и существует на протяжении всего процесса облако плазмы (лазерный факел). Это может стать причиной сильной экранировки лазерного луча, нарушения условий фокусировки, что весьма нежелательно. Чтобы избежать подобного, сварку выполняют в атмосфере газа, подавляющего ионизацию (гелий, аргон), либо сдувают лазерный факел струей инертного газа. В этом случае глубина проплавления существенно возрастает. Так, в США при проплавлении нержавеющей стали лучом лазера мощностью 20 кВт в струе гелия при скорости сварки 150 м/ч получили шов глубиной 12,7 мм и шириной 1,6 мм. При сварке той же стали, на воздухе глубина шва уменьшилась более чем в 4 раза, одновременно увеличилась ширина шва — до 12,6 мм. В первом случае реализовывался режим глубокого проплавления (называемый также кинжальным по форме поперечного сечения шва), во втором — тепловой источник распространялся по большей площади, и его концентрация сильно уменьшалась.

Подавать в зону сварки газовую струю, подавляющую плазмообразование, необходимо еще и потому, что газ может быть одновременно использован и для защиты расплавленного металла от воздействия на него воздуха, что особенно существенно при сварке активных металлов. Опыт подсказывает, что для устранения плазменного облака над сварным швом целесообразно использовать гелий (у него высокий потенциал ионизации), а для защиты шва — аргон.

Как правило, непрерывную лазерную сварку проводят в режиме глубокого проплавления. Поэтому практически все известные случаи ее использования относятся к стыковым, внахлестку и тавровым соединениям металлических листов. Ширина зазора не должна превышать 0,1 толщины соединяемых листов, чтобы исключить непровары. При увеличении зазора происходит либо «подрез» краев шва, либо шов не образуется совсем.

Получение отверстий. Технологический процесс получения отверстий с помощью лазерного луча возник как ответ на потребность в эффективных методах изготовления микроотверстий в деталях из сверхтвердых и тугоплавких материалов.

В промышленности лазерные технологические установки широко применяются преимущественно для получения черновых отверстий, например в рубиновых часовых камнях и заготовках алмазных волок, а также в различных деталях приборов и машин ряда отраслей промышленности в тех случаях, когда не предъявляются жесткие требования к точности обработки.

Расплав, образующийся при воздействии излучения, в определенной степени отрицательно влияет на формирование отверстия. Это связано с тем, что снижение удельной мощности в процессе обработки, как правило, имеет место в конечной части процесса, что может привести к заплавлению отверстия при движении жидкой фазы. Поэтому следует принимать специальные меры, чтобы образование расплава не препятствовало получению отверстия или не искажало бы его форму. Кроме того, выброс жидкой фазы на поверхность детали образует венчик застывшего металла и снижает качество обработки.

На параметры отверстий существенно влияют энергетические характеристики импульса, временные параметры излучения, а также условия фокусировки излучения. Остановимся на роли каждого фактора.

Влияние энергетических характеристик. Многие технологические лазерные установки имеют одну неизменную длительность импульса или их ограниченный набор. В таком случае для получения заданных размеров отверстия подбирают энергию импульса. Тогда зависимость глубины и диаметра отверстия от энергии импульса излучения - одна из основных характеристик, определяющих возможности получения отверстий с помощью лазера.

Изменить энергию лазерного импульса можно несколькими методами: изменением электрической энергии накачки импульсных ламп (наиболее распространенный способ); применением светофильтров; диафрагмированием луча.

При одинаковых значениях энергии в импульсе диаметры отверстий, полученных, например, в стальных пластинах, будут различными в зависимости от метода получения энергии импульса — диафрагмированием или изменением энергии накачки. При энергии импульса лазерного излучения в несколько джоулей диаметры отверстий могут отличаться в 2—2,5 раза. Это обусловлено тем, что уменьшение диаметра отверстия при диафрагмировании луча связано с уменьшением его расходимости, а при изменении энергии с помощью увеличения (или уменьшения) энергии накачки импульсных ламп меняется не только расходимость луча, но и длительность импульса излучения. Если диаметр отверстия сильно зависит от диафрагмирования лазерного луча, то глубина отверстия — весьма слабо.

Влияние временных характеристик. Специально проведенные опыты показали существенную зависимость размеров отверстия от длительности импульса при постоянной его энергии. Увеличение длительности импульса приводит к росту глубины отверстия, одновременно уменьшая его диаметр. Это объясняется тем, что увеличение длительности импульса снижает удельную мощность излучения (напомним, что энергия импульса считается постоянной), а отсюда — уменьшение экранирующего влияния продуктов разрушения. Однако плотность потока излучения не должна быть ниже некоторой величины, по достижении которой отверстие «затекает» расплавом или вообще не образуется. Влияние формы импульса на параметры отверстия рассмотрим ниже.

Влияние условий фокусировки. Более пространно это влияние на параметры отверстия величины фокусного расстояния оптической системы и смещения фокальной плоскости относительно поверхности детали.

С увеличением фокусного расстояния линзы удельная мощность излучения снижается (при прочих неизменных характеристиках энергии, длительности импульса, положения фокальной плоскости относительно поверхности детали), а значит, уменьшается отношение диаметра отверстия на входе к диаметру пятна нагрева. Диаметры входных отверстий при фокусировке луча на поверхность мишени превышают обычно в несколько раз диаметры пятен нагрева на поверхности. Это объясняется тем, что при формировании отверстия стенки его размываются в результате выброса жидкой фазы, образующейся на них.

Наибольшая глубина отверстия достигается при фокусировке лазерного излучения на некоторое расстояние в глубь материала от поверхности детали. Применение линз с меньшим фокусным расстоянием позволяет получать более глубокие отверстия с меньшим диаметром.

Факторы, влияющие на точность и воспроизводимость результатов. Области практического применения лазерной размерной обработки ограничены преимущественно получением отверстий не выше 3-го класса точности. Тем не менее, лазерная технология получения отверстий внедрена на ряде предприятий, где с ее помощью получают черновые отверстия (на проблемах внедрения этих процессов мы остановимся позднее).

Относительно невысокие точность и качество лазерной размерной обработки в ее одноимпульсном варианте обусловлены большим объемом расплава в продуктах разрушения и его малоуправляемым перераспределением при движении по стенкам отверстия в конце действия импульса излучения лазера и после окончания его действия, пока не произойдет затвердевание.

Для хрупких материалов возрастание длительности импульса приводит к росту зоны термических напряжений и к образованию трещин. В то же время уменьшение продолжительности действия импульса значительно уменьшает вероятность появления трещин для таких материалов, как ферриты; длительность импульса, при которой трещин не появляется, как показывают опытные данные, не превышает 0,1 мс. С другой стороны, коротким импульсом излучения невозможно получить глубокое отверстие.

На точность и воспроизводимость параметров отверстий влияет ряд факторов, которые можно разбить на три основные группы.

Факторы первой группы, которые оказывают наибольшее влияние на воспроизводимость размеров и форм отверстий, связаны с нестабильностью таких параметров излучения, как энергия, длительность импульса, угол расходимости, пространственная и временная структура излучения.

Факторы второй группы обусловлены различными неточностями установки деталей и их перемещения в зоне воздействия излучения. Например, несовпадение нормали к поверхности детали с оптической осью фокусирующей системы при перемещении детали может при получении серии отверстий повлиять на диаметр и форму отверстия вследствие расфокусировки.

Факторы третьей группы связаны с неоднородностью структуры вещества, свойств и состояния обрабатываемой поверхности деталей, что также влияет на воспроизводимость результатов в партии однотипных изделий.

Влияние указанных факторов может быть существенным в тех случаях, когда диаметры отверстий соизмеримы с размерами неоднородностей или когда их число велико (пористые материалы, полученные методами порошковой металлургии).

Методы повышения точности и воспроизводимости результатов. Их можно условно разбить на две группы: методы, связанные с выбором режима обработки, управления импульсом (длительность и форма импульса), способа обработки (многоимпульсная обработка, обработка в цилиндрической световой трубке) и т. д.; методы, применяющие различные способы калибровки полученных отверстий, химическое травление, продувку отверстий сжатым газом и т.д.

Один из наиболее эффективных методов повышения точности и воспроизводимости результатов получения отверстий с помощью луча лазера — использование многоимпульсной обработки (МИО). Сущность ее в том, что отверстие формируется не одним импульсом, а серией одинаковых импульсов с определенной энергией и длительностью, действие которых доводит размеры отверстия до необходимого. Этот процесс в определенной степени аналогичен процессам электроэрозионной обработки.

Толщина снимаемого каждым импульсом слоя может быть весьма малой. Поэтому при получении отверстий глубиной в 1 мм и более наличие жидкой фазы в меньшей степени сказывается на искажении формы отверстия, чем при действии одного импульса.

Особенностью МИО является то, что характерный размер зоны термического влияния определяется длительностью отдельного короткого импульса, поскольку период следования импульсов значительно больше времени остывания материала. Поэтому с помощью МИО можно получать отверстия в хрупких материалах без их раскалывания.

Способ используется для решения двух различных технологических задач: получения максимально глубоких отверстий без жестких требований к их точности (не выше 3-го класса) и форме; получения прецизионных отверстий (не ниже 2-го класса).

Число импульсов в серии при МИО обычно близко к 10. Дело в том, что эффективность удаления вещества с ростом числа импульсов падает. При обработке без ЦСТ это связано с уменьшением плотности потока излучения при углублении отверстия. Опыты и расчеты показывают, что при использовании МИО можно увеличить глубину отверстия по сравнению с обработкой одним импульсом в несколько раз. Углубить отверстие при МИО можно, смещая в процессе обработки фокус линзы в глубь образца: удается получать отверстия с отношением глубины к диаметру равным 25 и более.

Лазерное разделение материалов. Процессы разделения материалов можно считать одной из наиболее перспективных областей для применения лазеров большой мощности с непрерывной генерацией. Дело в том, что резка тонколистовых высокопрочных стальных материалов механическими способами — малоэффективный и трудоемкий процесс, особенно при мелкосерийном производстве деталей сложной конфигурации. Использование для этих же целей известных термических способов (кислородная резка, плазменная резка) неэффективно из-за крайне низкого качества кромок реза, большой зоны термического влияния и значительных термических деформаций. Не случайно за рубежом лазерная резка по числу патентов стоит на одном из первых мест среди технологических процессов.

Для резки материалов обычно используются лазеры на СО2 и на алюмоиттриевом гранате. У С02-лазеров высокий КПД (15%); кроме того, излучение на длине волны 10,6 мкм поглощается большим числом материалов, включая металлические окислы, стекла, керамику, кварц, естественные органические материалы (дерево, кожа и др.), синтетику, пластики и т. д. Процесс легко автоматизируется для получения фигурных контуров разреза.

Для термораскалывания необходимо создать в объеме материала при поглощении лазерного излучения термические напряжения и микротрещины. Затем материал разламывается по линии действия теплового источника. Метод в какой-то мере аналогичен методу резки стекол или других хрупких материалов алмазным инструментом с последующим приложением механического усилия для разлома.

Остановимся более подробно на лазерной резке. Как известно, действие излучения на поверхность разрезаемой детали приводит к образованию теплового источника. Он нагревает материал до температуры плавления и выше, что формирует зону плавления. Перемещение источника тепла вдоль предполагаемой линии разделения и удаление расплава газовой струей формирует зону лазерной резки.

Лазерная резка возможна, если плотность потока излучения, поглощаемого поверхностью вещества, превышает критическое значение для достижения температуры, несколько превышающей температуру плавления данного материала за время, в течение которого диаметр луча лазера пересечет данную точку на поверхности детали. Очевидно, что это время зависит от скорости движения теплового источника, оно тем короче, чем выше эта скорость.

При резке металлов, как, впрочем, и других мате риалов, используется схема с подачей соосно лазерному излучению потока газовой струи. Метод разделения материалов, предложенный в 1967 г., получил название газолазерной резки. Струя газа через специальное сопло подается в зону резки и выполняет несколько функций. Если режутся легко воспламеняющиеся материалы (дерево, картон, текстильные материалы, кожа), содержащие органические вещества, то применяется нейтральный газ, например аргон, который препятствует их загоранию и способствует удалению продуктов разложения из зоны реза. Еще чаще используется азот, как более дешевый.

Для металлов, напротив, подают воздух или кислород, которые инициируют химическую реакцию окисления и способствуют удалению расплава со стенок реза. Процесс газолазерной резки с применением кислорода аналогичен кислородно-ацетиленовой резке, в которой экзотермическая химическая реакция также используется как источник значительной части энергии. Сфокусированное излучение лазера заменяет кислородно-ацетиленовое пламя в качестве источника тепла для нагревания металла до температуры, при которой химическая реакция начинает протекать весьма бурно. Лазерный луч — тепловой источник с более высокой концентрацией энергии, что уменьшает ширину реза, размеры зоны термического влияния, но дает более высокую скорость резки по сравнению с любым другим способом.

Одна из важных областей применения лазерного метода разделения материалов — скрайбирование. Быстро растущие объемы производства интегральных схем (ИС) и больших интегральных схем (БИС) требуют создания оборудования высокой производительности для разделения полупроводниковых пластин на кристаллы. Следует подчеркнуть, что высокая степень автоматизации последующих операций сборки ИС и БИС ужесточает ряд качественных требований к операции разделения: точности размеров кристаллов, прямоугольности геометрической формы, отсутствия сколов на боковых гранях и т. д.

Сущность лазерного скрайбирования — в создании по линии предполагаемого разлома канавки в материале, формируемой воздействием отдельных лазерных импульсов малой длительности 10-8с и с большой плотностью потока, достигающей 109 Вт/см2. Малая длительность импульса излучения не позволяет испарить большой объем вещества. Увеличивать же плотность потока выше 109 Вт/см2 нецелесообразно из-за развития взрывных процессов на поверхности разрезаемого полупроводника и генерирования в его объем ударной волны (что приводит к образованию дефектов, снижающих качество края реза). Наложение отдельных, частично перекрывающихся лунок при перемещении луча образует скрайберный рез.

Для скрайбирования используют лазеры на алюмоиттриевом гранате, легированном неодимом. Пороговая мощность, при которой начинается испарение материала, определяется температурой плавления, коэффициентами теплопроводности и поглощения.

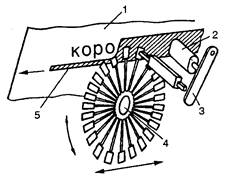

Лазерный скрайбер, используемый для разделения полупроводниковых пластин на отдельные кристаллы, состоит из трех основных частей: лазера с высоковольтным блоком питания, оптической системы фокусировки и визуального наблюдения за зоной обработки и системы координатных перемещений.

Частота следования отдельных импульсов достаточно велика (до 50 кГц), что позволяет получить скрайберный рез на больших скоростях. Глубина реза достигает 15—50 мкм при ширине до 25—30 мкм. При лазерном скрайбировании высокое качество разделения обеспечивается при глубине скрайбирования не менее ¼ толщины пластины, когда скорость скрайбирования становится значительно ниже максимально возможной. Определенной технологической проблемой при лазерном скрайбировании является защита пластины от конденсатов полупроводникового материала и очистка ее от них. Существует несколько вариантов решения этой проблемы: вакуумный отсос, погружение пластин в деионизованную воду, размещение над пластиной прозрачной эластичной ленты с хорошей адгезией к испаренным частицам и др.

Лазерно-плазменная обработка. Химико-термическая обработка материалов связана с инициированием поверхностной химической реакции при повышении температуры подложки, например реакции окисления.

Самостоятельный характер у лазерной обработки материалов в различных газах при повышенных и даже высоких давлениях, когда воздействие излучения сопровождается оптическим пробоем газа вблизи поверхности и образованием плазменного сгустка, взаимодействующего, с одной стороны, с лазерным излучением, а с другой — с поверхностью мишени. Обработка материалов лазерным лучом в таких условиях получила название лазерно-плазменной обработки. Она отличается от химико-термической наличием вблизи поверхности обрабатываемой мишени плазменного сгустка, роль которого в ряде процессов при изменении свойств поверхностного слоя вещества оказывается определяющей.

Обычная схема лазерно-плазменных процессов такова. Обрабатываемое изделие — пластина, стержень или другая геометрическая конфигурация — помещается в камеру, наполняемую газом (например, азотом, углекислым газом или другим) при повышенном или высоком давлении. Излучение лазера через окно в стенке камеры вводится в ее объем и с помощью оптической системы, находящейся внутри камеры, фокусируется на поверхности мишени. Мишень может перемещаться внутри камеры с помощью микродвигателей, что допускает многовариантность процесса и возможность обработки серии изделий, помещенных в обоймы кассеты. Возможны варианты лазерно-плазменной обработки и без камеры высокого давления, когда на поверхность изделия подается струя газа, который вблизи поверхности «пробивается» оптическим излучением, например излучением СО2-лазера.

Совместное действие лазерного излучения и плазменного сгустка из частиц окружающего мишень газа приводит к направленному изменению поверхностных свойств вещества мишени. Меняется газонасыщение поверхностного слоя вещества, например, при лазерно-плазменной обработке в атмосфере азота стальной пластины. Причем изменение микротвердости, в зависимости от давления азота, коррелируется с изменением газосодержания.

Интересно проследить за ролью давления окружающего обрабатываемую деталь газа при лазерно-плазменной обработке. Рассмотрим это на примере лазерно-плазменной обработки: пластины из молибдена толщиной 2 мм в атмосфере азота. Если давление газа в камере не превышает 10—20 атм., то в мишени за время продолжительности импульса 1 мс при удельной мощности 107 Вт/см2 образуется сквозное отверстие. При тех же условиях и давлении - 100 атм. поверхность мишени даже не плавится, а только обожжена. Таким образом, контролируемое изменение давления и газа дает в руки технологов дополнительный параметр, изменял который можно изменять характер воздействия лазерного излучения на вещество.

Следует подчеркнуть, что наличие газовой атмосферы приводит к качественно новым результатам. Так, с помощью лазерно-плазменной обработки можно производить локальное упрочнение участков на поверхности материалов, в том числе таких, которые не упрочняются обычной лазерной (или иной) термообработкой на воздухе.

Подбор вещества мишени, газа и давления сто позволяет синтезировать соединения, например, такие, как нитриды металлов, карбиды и другие вещества, восстанавливать окислы тугоплавких металлов (в атмосфере водорода или метана) или создавать в локальной зоне контролируемые слои окислов.

Лазерная металлургия. Производство металлов с различными физическими свойствами и различного назначения — одна из фундаментальных задач современной промышленности. Потенциальные возможности применения лазеров в металлургии связаны с высокой мощностью непрерывного излучения, локальностью воздействия и определенной универсальностью их как тепловых источников. Эффективность использования лазеров в металлургии связана, по сути дела, с теми же процессами, с которых начинались первые опыты по применению генераторов низкотемпературной плазмы: получение тугоплавких металлов при восстановлении окислов, синтез порошков и композиционных материалов.

Классическим, если можно так выразиться, возможным применением мощных непрерывных лазеров в металлургии может оказаться использование их как высоколокальных источников нагрева. Приведем некоторые примеры возможного применения.

Аналогично плазменным процессам или процессам при использовании сфокусированного солнечного излучения возможен переплав тугоплавких металлов или высокотемпературных керамик — рафинирование материалов и улучшение их эксплуатационных свойств. Преимуществами переплава с использованием излучения лазера могут быть высокие температуры при относительно небольшой мощности, гибкость в управлении плотностью потока, что в меньшей степени доступно другим методам нагрева, исключая электронный луч, а также возможность проведения процесса в широком интервале давлений окружающей среды. Правда, при высоких давлениях следует считаться с возможностью экранирования зоны воздействия образующимся плазменным облаком. Тогда обработка станет лазерно-плазменной.

Лазерное излучение как источник локального нагрева может использоваться для создания и поддержания ванны при выращивании из расплава полупроводниковых материалов. В этом случае возможны различные технические схемы решения.

В технологии полупроводниковых материалов широко используется зонная очистка, или зонная перекристаллизация, с помощью перемещения расплавленной зоны по длине слитка. Лазерное излучение может быть использовано для создания расплавленной зоны. Ряд работ в этом направлении уже выполнен. Преимуществом перед индукционным нагревом, обычно используемым для создания зоны расплава, является более узкая тепловая зона, а перед электронно-лучевым нагревом - более дешевое оборудование, а также возможность использования газовой атмосферы в процессе, что может быть важным, если необходимо сохранить в веществе легколетучие примеси. Отметим, что электронно-лучевое плавление производится в вакууме 10-5—10-6 мм рт. ст. Оптимальность процесса и его экономическая целесообразность обусловливаются в существенной степени Оптическими характеристиками веществ. В литературе, в частности, описана установка для выращивания кристаллов ниобата бария и стронция, в которой для создания зоны нагрева используется лазер на СО2.

Перспективными процессами, которые практически не рассматривались в технической литературе, могут быть, восстановительные процессы, инициируемые в лазерной плазме. В определенной зоне реактора движущегося газа (например, газа восстановителя) образуется оптический пробой, создается плазменное облако, которое поддерживается непрерывным лазерным излучением; в него вводится дисперсная фаза вещества, которое обрабатывается в лазерной плазме. Такая схема близка к струйно-плазменным процессам и сейчас используется в плазменных технологиях для восстановления окислов и синтез веществ в низкотемпературной дуговой или ВЧ-плазме. Лазерная плазма может иметь более высокую температуру, как мы уже отмечали, что в ряде случаев термодинамически выгоднее. Кроме того, процесс можно проводить при более высоких давлениях, управление им более гибко.

Похожие работы

... материалов. При лазерной сварке металлов достигается высокое качество шва и не требуется применение вакуумных камер, как при электроннолучевой сварке, а это очень важно в конвейрном производстве. Мощная лазерная технология нашла применение в машиностроении, автомобильной промышленности, промышленности строительных материалов. Она позволяет не только повысить качество обработки материалов, но и ...

... В первую очередь это оптоэлектроника.(размеры структур до 100 нм - доли длин световых волн). Широким фронтом ведутся работы по использованию длинных молекул в качестве элементов микросхем. Развитие лазерных технологий. Для физиков лазер дал жизнь нелинейной оптике, охватывающей исследования распространения мощных световых пучков в твердых телах, жидкостях и газах и их взаимодействия с веществом ...

... группы, определяющие: качество печати; скорость печати; удобство в эксплуатации; экономичность работы; дополнительные возможности. Часть III Физические процессы [1] [2] [3] В основе работы, как копировального аппарата, так и лазерного принтера лежит процесс сухой ксерографии[1] (лат. xeros - сухой и graphos - писать). В свою очередь он базируется на электростатической фотографии. В ...

... не только уровень совершенства того или иного технического устройства, но и прогресс, а также темпы развития той или иной отрасли современной экономики. На первый взгляд может показаться лишним знание концепций развития микроэлектроники, особенно для специалистов нетехнических направлений и, в частности, для будущих экономистов. Однако настоящая экономика прежде всего связана с жизнью и в первую ...

0 комментариев