Навигация

Определение размеров калибров

2. Определение размеров калибров

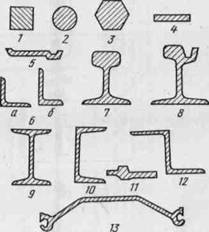

Определяем размеры калибров и составляем эскизы валков.

Рекомендуемая глубина ручья при отношении сторон раската Н/В£1,3 [1, стр. 33]

![]() , где (2.1)

, где (2.1)

![]() – глубина ручья, мм;

– глубина ручья, мм;

![]() – минимальная высота раската при прокатке в данном калибре, мм.

– минимальная высота раската при прокатке в данном калибре, мм.

во втором калибре ![]()

в третьем калибре ![]()

в четвертом калибре ![]()

в пятом калибре ![]()

С целью сокращения числа ступеней станинных роликов примем у второго, третьего и четвертого калибров глубину ручьев одинаковой ![]() или

или ![]() .

.

Глубина ручья у первого калибра принята, как указывалось выше, 60 мм, следовательно, ![]() .

.

Определим размеры второго калибра

Ширина калибра по дну ручья находится по формуле [1, стр. 34]:

![]() , где (2.2)

, где (2.2)

![]() – минимальная ширина раската, задаваемого в калибр, мм.

– минимальная ширина раската, задаваемого в калибр, мм.

![]()

Ширина калибра по буртам [1, с. 34]:

![]() , где (2.3)

, где (2.3)

![]() – максимальная ширина раската после прокатки в калибре, мм.

– максимальная ширина раската после прокатки в калибре, мм.

![]()

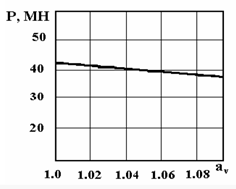

Выпуск калибра определим следующим образом [1, стр. 44]:

![]() (2.4)

(2.4)

![]()

Радиусы закругления в калибрах принимаются в соответствии с рекомендованными значениями [1, стр. 34]:

![]() , где (2.5)

, где (2.5)

![]() и

и ![]() – радиусы закругления в калибре, мм.

– радиусы закругления в калибре, мм.

![]()

Из указанного интервала принимаем ![]()

Определим размеры третьего калибра

Ширина калибра по дну ручья:

![]()

Ширина калибра по буртам:

![]()

Выпуск калибра:

![]()

Радиусы закругления в калибрах:

![]()

Из указанного интервала принимаем ![]()

Определим размеры четвертого калибра

Ширина калибра по дну ручья:

![]()

Ширина калибра по буртам:

![]()

Выпуск калибра:

![]()

Радиусы закругления в калибрах:

![]()

Для последнего калибра принимаем ![]()

Определим размеры пятого (последнего) калибра

Ширина калибра по дну ручья:

![]()

Ширина калибра по буртам в последнем калибре определяется по формуле [2, с. 36]:

![]()

![]()

Выпуск калибра:

В последнем калибре ![]() примем равным 10% [1, стр. 34]

примем равным 10% [1, стр. 34]

Радиусы закругления в последнем калибре [1, стр. 34]:

![]() , где

, где

H – сторона квадрата

![]()

Для последнего калибра принимаем ![]()

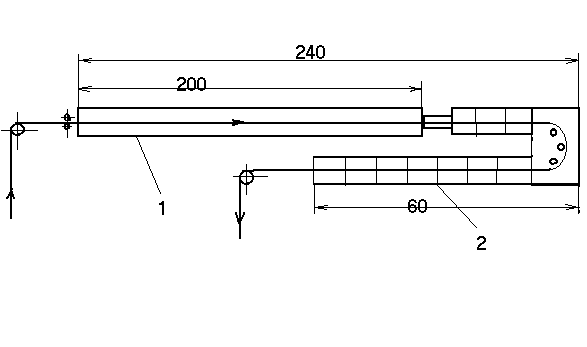

Определим размеры первого калибра

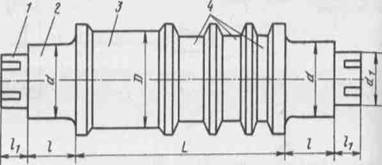

Ширина по буртам определена по разности между длинной бочки валков и шириной буртов [2, стр. 36]:

![]() , где (2.6)

, где (2.6)

![]() – ширина буртов, мм.

– ширина буртов, мм.

![]()

Ширина по дну при выпуске ![]() составит [2, стр. 36]:

составит [2, стр. 36]:

![]() (2.7)

(2.7)

![]()

Радиусы закругления принимаем ![]()

Показания циферблата найдем по формуле [1, с. 34]:

![]() , где (2.8)

, где (2.8)

![]() – показания циферблата, мм.

– показания циферблата, мм.

· для первого прохода ![]()

· для второго прохода ![]()

· для третьего прохода ![]()

· для четвертого прохода ![]()

· для пятого прохода ![]()

· для шестого прохода ![]()

· для седьмого прохода ![]()

· для восьмого прохода ![]()

· для девятого прохода ![]()

· для десятого прохода ![]()

· для одиннадцатого прохода ![]()

Показания циферблата указаны в таблице 4.

Размеры калибров приведены в таблице 5

Таблица 5. Размеры калибров

| калибр | первый | второй | третий | четвертый | пятый |

| размер | |||||

| длина бочки валков (L), мм | 2800 | ||||

| зазор между валками (S), мм | 15 | ||||

| номинальный диаметр валков (D), мм | 1100 | ||||

| ширина буртов ( | 105 | 60 | 60 | 60 | 105 |

| ширина по дну ( | 693 | 500 | 390 | 315 | 250 |

| ширина по буртам ( | 741 | 550 | 440 | 355 | 264 |

| выпуск калибра ( | 40 | 35,71 | 35,71 | 28,57 | 10 |

| радиусы закругления ( | 40 | 40 | 35 | 30 | 25 |

| высота ( | 135 | 155 | 155 | 155 | 155 |

Похожие работы

... h0 -- h1 ∆h Рис. 21.2. Очаг деформации и угол захвата при прокатке Эта формула выражает зависимость между углом захвата а, обжатием Ah и диаметром валков D. Процесс прокатки металла обеспечивается трением, возникающим по контактным поверхностям валков с прокатываемой полосой. В момент захвата со стороны каждого валка на металл действуют две силы (рис. 21.3): нормальная (радиальная) ...

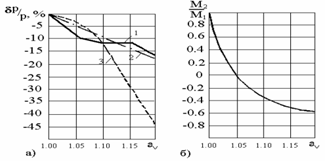

... С. Толщина рулонного горячекатаного подката определяется режимом его прокатки на стане холодной прокатки и конструкцией стана. Обычно толщина подката равна 2,5 мм. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДИНАМНОЙ СТАЛИ Развитие производства электротехнических сталей характеризуется увеличением выпуска холоднокатаной динамной стали и сокращением производства горячекатаной динамной стали. У ...

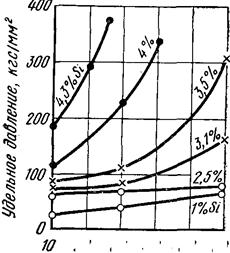

... повысить пластичность поверхностных слоев на 40%. Это позволяет на 10-15% снизить энергозатраты на прокатку. Применение технологических смазок Применение традиционных смазочных материалов (минерального, растительного масла, синтетических смазок с содержанием поверхностно-активных веществ и др.) на толстолистовых станах трудно реализуемо из-за дефицитности и недостаточной эффективности, ...

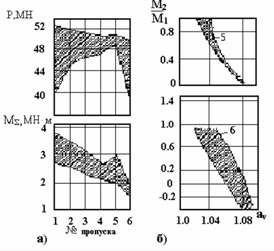

... стана…………...15000 кВт; Данные параметры стана подходят для проката необходимой заготовки с размерами 300х300 и 250х1500 мм с заданной производительностью 2,5 млн. тонн/ год. 3 Расчет параметров агрегатов и выбор оборудования технологических линий обжимного стана В данном курсовом проекте блюминг предназначен для прокатки слитков в блюмы сечением 300 х 300 мм и слябы 250 х 1 500 мм. В ...

0 комментариев