Навигация

Последовательность выполнения чертежей деталей

1.2 Последовательность выполнения чертежей деталей

При выполнении чертежей деталей следует иметь в виду, что деталирование - это не копирование изображения из сборочного чертежа, а определенная творческая работа. На рабочем чертеже детали, как упоминалось, нужно иметь не только изображение детали, но и размеры, марку материала, технические требования и т.д. Следует учитывать также, что процесс деталирования состоит из подготовительной стадии (знакомство с изделием, изучение изображений, их назначения, изучение размеров, нанесенных на чертеже, спецификации, технического описания и расчерчивания форматов) и стадии непосредственного выполнения чертежа.

По номеру позиции, указанной для деталирования (табл.1), студент должен найти эти детали на всех изображениях ВО, изучить их форму и определить габаритные размеры. В соответствии с ГОСТ 2-305-68* [А6] нужно выбрать главный вид детали, которым может быть вид, разрез или сочетание вида с разрезом. Далее необходимо наметить нужное количество изображений (видов, разрезов, сечений, выносных элементов), исходя из того, что оно должно быть минимальным, но достаточным для полного представления о форме и размерах детали. Количество и характер изображений на чертеже могут соответствовать или не соответствовать количеству изображений на чертеже общего вида. Масштаб изображения выбирается в соответствии с ГОСТ 2.302-58* [АЗ]. Для всех рабочих чертежей масштаб может быть различным. Предметы малого размера и сложной формы рекомендуется вычерчивать в увеличенном масштабе, а большого размера - в уменьшенном. Затем следует произвести компоновку чертежа, т.е. наметить размещение всех изображений на принятом формате с учетом последующей простановки размеров.

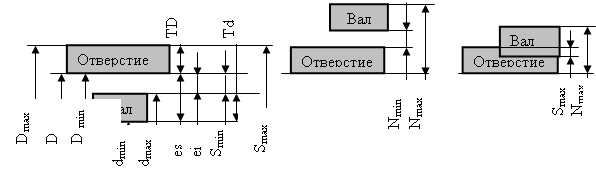

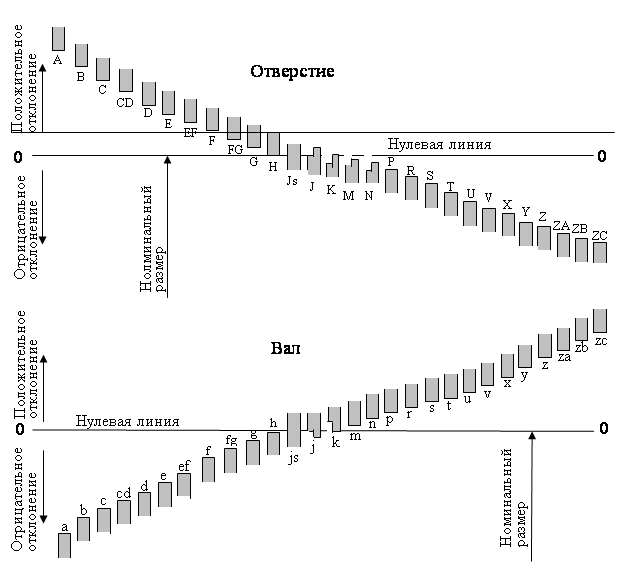

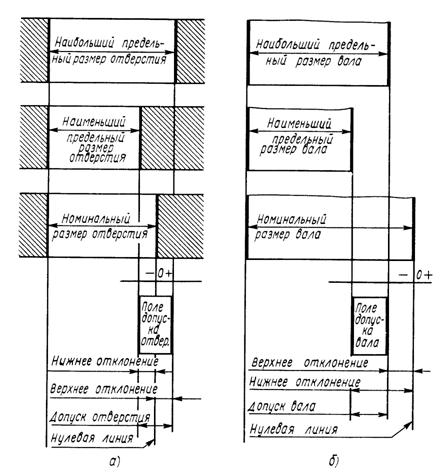

В тонких линиях следует вычертить виды, разрезы, сечения и выносные элементы, руководствуясь указаниями ГОСТ 2.305-68*, и провести размерные линии. Учитывая масштаб полученного чертежа общего вида, надо определить и проставить на чертеже детали номинальные размеры ее элементов. Особое внимание надо обратить на то, чтобы номинальные размеры сопряженных деталей были одинаковыми. Размеры конструктивных элементов (фасок, центровых отверстий, проточек и т.д.) определяются не по чертежу ВО, а по соответствующим стандартам на эти элементы [А14 -20]. На чертеже детали должны быть показаны те элементы, которые либо не изображены на ВО изделия, либо выполнены упрощенно, условно или схематично. Объясняется это тем, что ГОСТ 2.305-68* рекомендует не вычерчивать на СБ некоторые мелкие конструктивные элементы, если это не влияет на чтение чертежа и проведение сборочных операций.

1.3 Требования к рабочим чертежам деталей

Основные требования к рабочим чертежам деталей, установленные ГОСТ 2.109-73* [А11], сводятся к следующему.

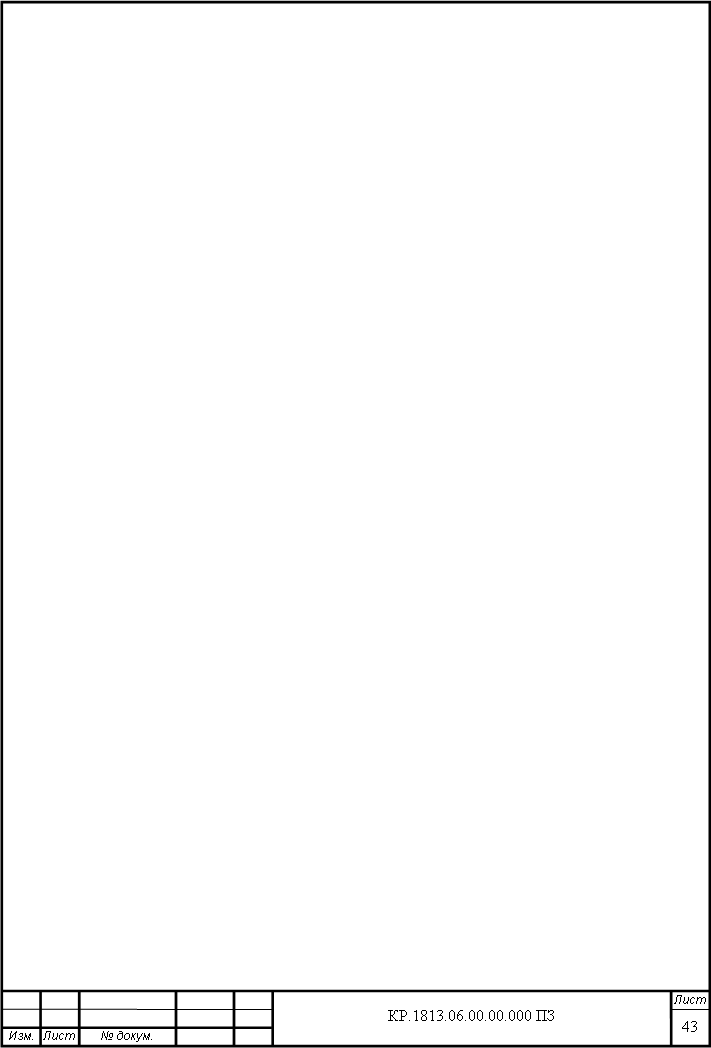

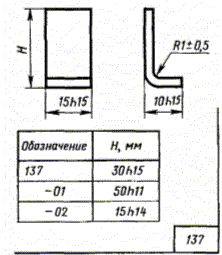

1. Чертеж каждой детали выполняется на отдельном формате (ГОСТ 2.301-68*). Чертеж должен содержать основную надпись в соответствии с ГОСТ 2.104-68* [А1, А25]. Наименование изделия, проставляемое в 1-ой графе основной надписи, должно быть по возможности кратким и соответствовать принятой терминологии. Наименование записывается в именительном падеже единственного числа, на первое место помещается имя существительное, например, "Колесо зубчатое".

2. В 3-ей графе основной надписи указывается условное обозначение материала детали в соответствии со стандартами на данный материал. Обозначение материала должно содержать его наименование, марку и номер стандарта [А7]. Если в условное обозначение материала входит его сокращенное наименование, например "СТ", "СЧ", "Бр" и др., то полное наименование "Сталь", "Серый чугун", "Бронза" и др. не указывается.

3. Во 2-ой графе надписывается обозначение документа по ГОСТ 2.202-68* [А2], например: "МЧ 27. 000.000.006", где буквы "МЧ" означают раздел дисциплины - машиностроительное черчение, а цифры, соответственно вариант задания (вариант 27) и номер позиции детали на СБ или ВО (поз.6); в 4-ой графе - это же обозначение, повернутое на 180° или 90°, в зависимости от расположения формата.

4. Масштаб изображения на чертежах выбирается в соответствии с ГОСТ 2.302-68* [АЗ].

5. Как правило, рабочие чертежи разрабатываются на все оригинальные детали, входящие в состав изделия.

6. На чертежах деталей не допускается приводить ссылки на стандарты, определяющие форму и размеры конструктивных элементов деталей (фасок, канавок, проточек и т.д.). Все данные для их изготовления должны быть приведены на чертеже.

1.4 Условности и упрощения на чертежахГОСТ 2.305-68* [А6] "Изображения - виды, разрезы, сечения" допускает в изображении изделий и их составных частей упрощения и условности. Такие упрощения значительно сокращают количество графических операций при вычерчивании, сохраняя объем информации об изделиях. Наиболее распространенные следующие:

1. Если вид, разрез или сечение представляет собой симметричную фигуру, допускается вычерчивать его половину или несколько более половины.

2. При наличии нескольких одинаковых равномерно расположенных элементов - отверстий, пазов, зубьев колес и т.д. - допускается изображать только, один - два таких элемента, а остальные показывать условно или упрощенно.

3. Допускается упрощенно изображать линии пересечения поверхностей, если не требуется точное их построение: вместо лекальных кривых - дуги окружностей или прямые линии.

4. Длинные предметы (валы, цепи, прутки и т.п.), которые имеют постоянное или закономерно изменяющееся поперечное сечение, допускается изображать с разрывами .

5. Если на изображении требуется выделить плоскую поверхность детали, то на ней тонкими линиями проводятся диагонали.

6. Накатки, оплетку, рифление на предметах допускается изображать частично и упрощенно. Накатка применяется прямая и косая сетчатая (рис.76). На чертежах деталей накатку обозначают условно.

7. Некоторые детали (винты, болты, шпонки, шпильки, валы, рукоятки) в продольном разрезе условно изображают не рассеченными. На СБ показывают не рассеченными гайки и шайбы.

8. Отверстия отмечаются центровыми линиями и указывается количество их. В разрезе отверстия, расположенные на круглом фланце, изображаются и в том случае, если не попадают в секущую плоскость.

9. Ребра жесткости, спицы и т.п. показывают рассеченными, но не заштрихованными в случае, если секущая плоскость проходит вдоль ребра или оси. Но если в подобных элементах детали имеется отверстие, следует выполнить местный разрез

10. Для упрощения чертежей или сокращения количества изображений допускается применять сложные разрезы. Сложные разрезы бывают ступенчатыми, если секущие плоскости параллельны и ломаными, если секущие плоскости пересекаются под углом. В зависимости от положения секущих плоскостей разрезы разделяются на горизонтальные, вертикальные.

2. Основная часть

2.1 Чтение чертежа общего вида изделия "Вал приводной"

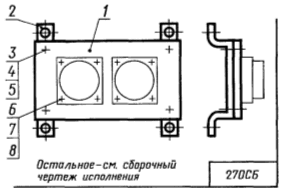

Из спецификации следует, что Вал приводной состоит из 40 позиций. 18 из которых - стандартные детали (с 24 по 41 позиции). Продолжая изучать спецификацию, следует отметить, что на чертеже имеется сборная единица, а также то, что большая часть оригинальных деталей изготовлена из широко распространенных черных металлов – чугуна и низкосортных сталей – свидетельство о не высокой цене механизма. Из основной надписи извлекаем, что масштаб 1:1. Далее знакомимся с кратким техническим описанием механизма.

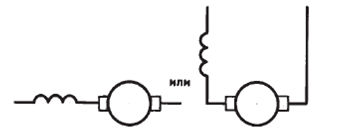

Вал приводной – механизм передающий вращение, в данном случае, от электродвигателя к рабочим органам. Состоит из двух валов 20 и 22 соединенных между собой зубчатой муфтой.

Вращение передается со звездочки 2 закрепленной на валу 20 шпонкой 32,на левую полумуфту 4, соединенную с валом 22 шпонкой 33. Правая полумуфта 6 закреплена на валу 20 шпонкой 33. В рабочем положении обойма 5 находится в зацеплении с полумуфтами 4 и 6, соединяя валы 20 и 22, последние вращаются совместно. Звездочки 7 и 19 передают вращение рабочим органам машины. Звездочка 7 закреплена шпонкой 33 на правой полумуфте 6, звездочка 19 закреплена шпонкой 32 на валу 20.

Для прекращения передачи вращения от электродвигателя к рабочим органам, следует перевести ручку 15, в положение, показанное на чертеже. При этом ось 13 закрепленная штифтом 30 переместит вилку 16, с закрепленной на ней обоймой 5. Полумуфта 6 выйдет из зацепления с обоймой 5 и прекратит передавать вращение на вал 20. Поворот вилки 16 фиксируется шариком 38, который во второе углубление ступицы 1 по средствам прижима пружины 9.

Вал 22 устанавливается в шарикоподшипники 35, которые запрессованы в стакан 3. Вал 20 устанавливается в шарикоподшипники 35, смонтированный в корпус машины. Для соосности валов 20 и 22 в полумуфту 6 смонтирован шарикоподшипник 34. Смазка шарикоподшипников 34 и 35 производится в момент разборки.

Крышка 39 препятствует проникновению инородных частиц внутрь механизма приводного вала.

Чертеж общего вида представлен 6 видами: главным видом (вид Е), главным видом с разрезом (А-А) и 4 простыми разрезами.

2.2 Рабочий чертеж деталей

Вал приводной - деталь механизма, передающая вращение от электродвигателя к рабочим органам машины

Крышка – деталь приводного вала, препятствует проникновению инородных частиц внутрь механизма.

Последовательность выполнения рабочего чертежа детали (деталирования)

Деталирование - это разработка рабочих чертежей деталей по результатам прочтения сборочного чертежа. При деталировании следует помнить, что на сборочном чертеже допускается ряд условностей и упрощений, которые необходимо учитывать в рабочих чертежах деталей. В общем случае деталирование следует выполнять в следующем порядке:

1.Отметить в спецификации все оригинальные детали, так как стандартные, нормализованные и покупные детали из деталировки исключаются.

2.Найти главный вид. Это может быть вид, разрез или соединение частей вида и разреза. Положение детали на главном виде рабочего чертежа может не соответствовать ее положению на сборочном чертеже. Детали, представляющие собой тела вращения (валы, оси, пальцы, втулки и др.) на главных видах располагаются горизонтально.

4. Определить необходимое (минимальное и исчерпывающее полное для понимания предмета) количество изображений и их сущность.

5. Выбрать формат чертежа и масштаба изображения.

6. Вычертить деталь в соответствии с ГОСТ 2 .109 – 73 и проставить размеры.

Список используемых источников

1. Михайленко В.Е., Пономарев А.М. Инженерная графика: Учебник. - К. : Высшая школа., 1990. - 303 с.

2. Сорокин Н.П., Ольшевский Е.Д., Заикина А.Н., Шибанова Е.И. Инженерная графика : Учебник. - СПб. : Издательство "Лань", 2006. - 392 с.

3. Лагерь А.И. Инженерная графика: Учебник. - М.: Высшая школа, 2004. - 334 с.

4. Чекмарев А.А., Осипов В.К. Инженерная графика: Справочные материалы. - М.: Гуманит. Изд. Центр ВЛАДОС, 2003. - 416 с.

5. Федоренко В.А. Шошин А.И. Справочник по машиностроительному черчению: Справочные материалы. - М.: Машиностроение. 1976. – 266-267 с.

6. Чекмарев А.А. Начертательная геометрия и черчение : Учебник. - М. : Высшее образование, 2006. - 471 с.

7. Годик Е.И., Хаскин А.М. Справочное руководство по черчению - М. : 1974.-696 с.

Похожие работы

... набирать более 60 различных видов пультов. В пульт-стойку устанавливается поворотная рама с встраиваемыми каркасами. Конструкции пятого порядка. Отдельные функциональные устройства - реакторы); управления электроприводами объединяются в комплектное устройство, собранное в единый крупноблочный щит. Из рам и каркасов собираются открытые щиты, из шкафов управления – защищенные, из ящиков – ...

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

... уровень шума - 72 ДбА. Проектом предусмотрены следующие меры по снижению шума: установка звукоизоляционных кожухов на оборудование, применение малошумных передач, балансировка вращающихся механизмов, применение посадок деталей с натягом. 4) Вибрация. Источники вибрации на участке: пресс, автомат-садчик, транспортер. Виды вибрации: технологическая, транспортно-технологическая. Вибрация по ...

0 комментариев