Навигация

5. РАСЧЕТ ПЕРЕХОДНЫХ ПОСАДОК

При выборе переходных посадок необходимо учитывать, что для них характерна возможность получения, как натягов, так и зазоров. Переходные посадки предназначены для неподвижных, но разъемных соединений деталей и обеспечивают хорошее центрирование соединяемых деталей. Натяги, получающиеся в переходных посадках, имеют относительно малую величину и обычно не требуют проверки деталей на прочность, за исключением отдельных тонкостенных деталей. Эти натяги недостаточны для передачи соединением значительных крутящих моментов или усилий. К тому же получение натяга в каждом из собранных соединений не гарантировано. Поэтому переходные посадки применяют дополнительным креплением соединяемых деталей шпонками, штифтами.

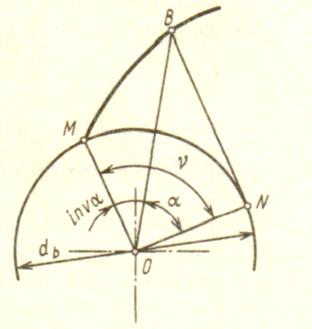

При расчете вероятности натягов и зазоров обычно исходят из нормального распределения натягов размеров деталей при изготовлении. Распределение натягов и зазоров в этом случае также будет подчиняться нормальному закону, а вероятности их получения определяется с помощью интегральной функции.

Трудоемкость сборки и разборки соединений с переходными посадками, так же как и характер этих посадок, во многом определяется вероятностью (частностью) получения в них натягов и зазоров.

Проведем расчет переходной посадки, в данной коробке подачи по d6, где сопрягаются две поверхности штифт 12 и основание редуктора 44. Переходная посадка в данном случае для того, чтобы определить точность центрирования и легкость сборки соединения. Для данного соединения выбираем посадку типа Н7/n6.

Ø45![]()

Определим максимальный и минимальный зазор для данного соединения:

![]()

![]()

![]()

![]()

Минимальный зазор равен максимальному натягу.

Считаем среднее значение зазора:

![]()

![]()

![]()

Определяем средне квадратичное отклонение:

![]()

![]()

![]()

![]()

![]()

![]()

Определим предел интегрирования:

![]()

пользуясь таблицей Ф(z), находим Ф(z)=0,0062

Определяем вероятность получения зазора:

![]()

Следовательно, вероятность получения натяга равна:

![]()

![]()

![]()

![]()

![]()

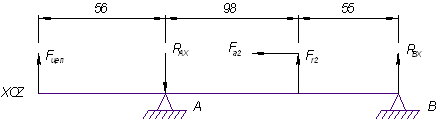

6. РАСЧЕТ КОМБИНИРОВАННОЙ ПОСАДКИ

При применении системных посадок требовалось бы общую для всех

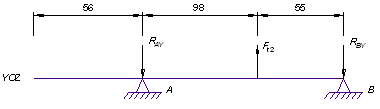

Сопряжение по d22= 55 мм

Для аналогичного соединения рекомендуется применять посадку с зазором ![]() Принимаем посадку с зазором Ø 55

Принимаем посадку с зазором Ø 55![]() , как предпочтительную в системе отверстия, обеспечивающую гарантийный зазор, позволяющей компенсировать значительные отклонения расположения сопрягаемых поверхностей и температуре деформации.

, как предпочтительную в системе отверстия, обеспечивающую гарантийный зазор, позволяющей компенсировать значительные отклонения расположения сопрягаемых поверхностей и температуре деформации.

Средний зазор выбранной посадки Sm, определяется по формуле

![]() , (6.1)

, (6.1)

где Еm- среднее предельное отклонение в системе отверстия, 15 мкм;

em- среднее предельное отклонение в системе вала, -39,5 мкм

![]()

От выбранной системной посадки нужно перейти к комбинированной вне системной, вследствие того, что поле допуска вала определяется посадкой кольца упорного, тогда применяем ![]() . Поэтому на остальных посадках целесообразно использовать комбинированные, так как трудоемко обеспечить системными посадками нужных характер соединения.

. Поэтому на остальных посадках целесообразно использовать комбинированные, так как трудоемко обеспечить системными посадками нужных характер соединения.

Среднее предельное отклонение в системе отверстия для комбинированной посадки получили из формулы 6.1

![]()

где ![]() - среднее предельное отклонение в системе вала, 11,5 мкм

- среднее предельное отклонение в системе вала, 11,5 мкм

![]()

Окончательно принимаем комбинированную посадку Ø55 ![]() , схема расположения полей допусков которой указанна на рис. 6.3.

, схема расположения полей допусков которой указанна на рис. 6.3.

рис 6.1. Схема расположения полей допусков

Расчет размерных параметров выбранных посадок

d22= 55 мм

Определяем размерные параметры отверстия ![]() g

g

Верхнее предельное отклонение:![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр отверстия:

![]()

Минимальный диаметр отверстия:

![]()

Средний диаметр отверстия:

![]()

Допуск:

![]()

Определяем размерные параметры вала ![]() :

:

Верхнее предельное отклонение: ![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр вала:

![]()

Минимальный диаметр вала:

![]()

Средний диаметр вала:

![]()

Допуск размера на вал:

![]()

Определяем характеристики посадки по предельным размерам:

Максимальный зазор:

![]()

Минимальный зазор:

![]()

Средний зазор:

![]()

Максимальный натяг:

![]()

Минимальный натяг:

![]()

Средний натяг:

![]()

У этой посадки зазор ![]() может изменяться от

может изменяться от ![]() до

до ![]() , натяг от 0 до 0,01 мм.

, натяг от 0 до 0,01 мм.

7. РАСЧЁТ НАТЯГОВ В ПОДШИПНИКАХ КАЧЕНИЯ

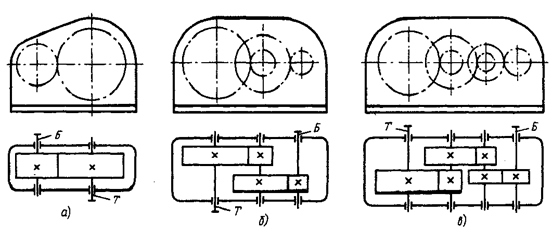

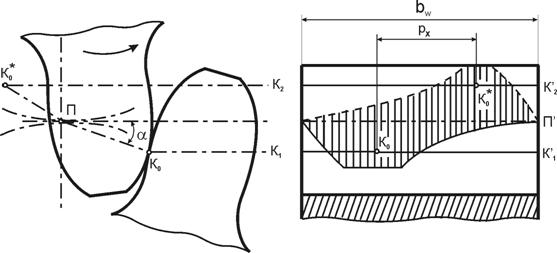

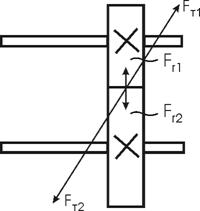

В зависимости от характера от характера требуемого соединения поля допусков для валов и отверстий корпусов выбираются в зависимости от типа нагружения, т.е. от характера нагрузки.

7.1 Выбор класса точности подшипника, предпочтительное отклонение и определения вида нагружения колец

В нашем случае внутренне кольцо испытывает циркуляционный вид нагружения, так как кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передает ее последовательно всей посадочной поверхности вала.

Принимаем класс точности подшипника-6, так как число оборотов на редукторе не большое и такой подшипник является не дорогим.

Похожие работы

... на 5 - 10 мм меньше длины ступицы колеса Lст, Lшп = L ст - (5 - 10). Длину ступицы принимают [5, ñ.30] в зависимости от диаметра d вала под ступицей: для цилиндрической передачи Lст = (1-1,5) · d; для конической передачи Lст = (1-1,2) · d. Длина шпонки Lшп’ = Lст - (5 - 10) = 75 – 12 = 63 . Выбираем Lшп = 63. Шпонка 20 х 12 х 63 по ГОСТ 23360 – 78. Напряжение смятия узких граней шпонки не ...

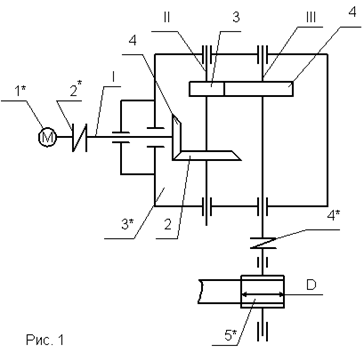

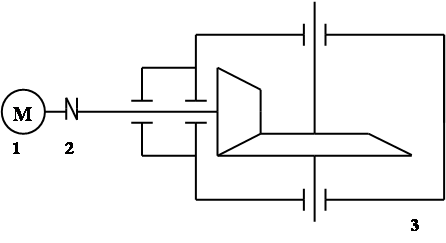

... ); Ø особенности кинематической схемы (развернутая, соосная и с раздвоенной ступенью). 1. Задание на курсовой проект и кинематическая схема Спроектировать одноступенчатый, горизонтальный, конический редуктор (режим работы редуктора спокойный нагрузка нереверсивная, предназначен для длительной эксплуатации; работа односменная; температура окружающей среды +10…+30ºС, срок службы ...

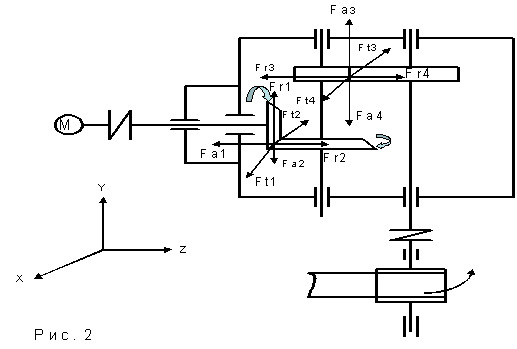

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев