Навигация

Расчет технологических параметров непрерывной разливки стали

Курсовая работа

«Расчет технологических параметров непрерывной разливки стали»

Аннотация

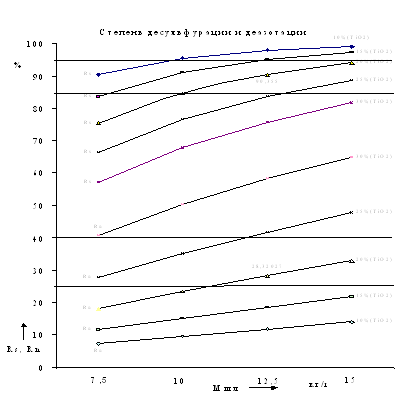

В работе представлен расчет технологических параметров непрерывной разливки стали на четырехручьевой МНЛЗ криволинейного типа. Определены параметры жидкого металла для непрерывной разливки, выбраны диаметры каналов стаканов в сталеразливочном и промежуточном ковшах. Приведен расчет основных параметров систем охлаждения кристаллизатора и зоны вторичного охлаждения. Определена длительность разливки плавки и годовая производительность МНЛЗ при рабочей скорости вытягивания заготовки.

Содержание

Введение

1 Параметры жидкого металла

2 Продолжительность затвердевания непрерывнолитой заготовки

3 Скорость вытягивания заготовки

4 Скорость разливки и диаметр сталеразливочных стаканов

5 Параметры настройки кристаллизатора и системы вторичного охлаждения

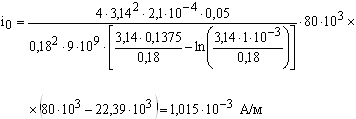

6 Охлаждение кристаллизатора

7 Вторичное охлаждение заготовки

8 Длительность разливки плавки и производительность МНЛЗ

Заключение

Список использованных источников

Введение

Непрерывная разливка является в настоящее время основным способом разливки стали, при котором получают слябовые и сортовые заготовки. Качество непрерывнолитых заготовок во многом зависит от правильности выбора технологических параметров процесса разливки, который должен быть сделан с учетом типа машины непрерывного литья заготовок (МНЛЗ), размеров поперечного сечения заготовки, марки стали. Экспериментальное определение рациональных параметров разливки с учетом вышеперечисленных факторов – это сложный, дорогой, трудоемкий и длительный процесс. Современное состояние теории непрерывной разливки стали позволяет определить основные технологические параметры расчетным путем. Расчет технологических параметров непрерывной разливки стали всегда делается для конкретной МНЛЗ. Поэтому для расчета необходимо иметь данные о металлургической длине машины, высоте кристаллизатора, количестве и длине участков зоны вторичного охлаждения, способе вторичного охлаждения на каждом участке. В задании на выполнение расчета могут быть указаны как конструктивные параметры машины, так и источник информации для их выбора.

В данной курсовой работе определены:

– параметры жидкого металла (допустимое содержание вредных примесей и температура металла при разливке);

– продолжительность затвердевания заготовки;

– рабочая скорость вытягивания заготовки и диапазон допустимых скоростей вытягивания;

– скорость разливки металла и диаметр каналов стаканов в сталеразливочном и промежуточном ковшах;

– параметры настройки кристаллизатора и зоны вторичного охлаждения;

– режим охлаждения кристаллизатора;

– режим вторичного охлаждения заготовки;

– длительность разливки плавки и производительность МНЛЗ.

1. Параметры жидкого металла

Действующие стандарты, определяющие требования к химическому составу металла, допускают довольно высокое содержание вредных примесей – серы и фосфора. Непрерывная разливка металла с повышенным содержанием вредных примесей сопряжена с рядом трудностей. Так, например, повышенное серы требует снижения скорости разливки. В противном случае непрерывно-литые заготовки оказываются пораженными различными дефектами (чаще всего поверхностными или внутренними трещинами). Кроме того, при разливке такого металла возможно возникновение аварийных ситуаций, связанных с прорывами затвердевшей корки [2].

Разливаемая сталь марки 15 имеет следующий химический состав (по ГОСТ 1050–88), представленный в таблице 1.1 [3].

Таблица 1.1 – Химический состав разливаемой стали марки 15

| С | Si | Mn | S | P |

| не более | ||||

| 0,12…0,19% | 0,17…0,37% | 0,35…0,65% | 0,04% | 0,035% |

Обычно верхний предел содержания серы и фосфора в стали, разливаемой на МНЛЗ, устанавливается в интервале от 0,015 до 0,025%. Выбор конкретного значения предельного содержания вредных примесей определяется возможностями технологии выплавки и ковшевой обработки металла в сталеплавильном цехе. С учетом приведенной выше информации необходимо принять предельные значения допустимых содержаний серы и фосфора в металле. Принимаем верхний предел содержания фосфора 0,025%, верхний предел содержания серы 0,025%.

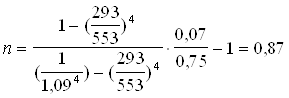

Температура разливаемого металла оказывает существенное влияние как на технологию непрерывной разливки, так и на качество получаемой заготовки. Наилучшие результаты получаются в том случае, когда металл в промежуточном ковше имеет перегрев над температурой ликвидус 20–300С:

![]()

где tпр – температура металла в промежуточном ковше, 0С;

tликв – температура ликвидус, 0С.

Температуру ликвидус для углеродистой стали рекомендуется определять по формуле:

![]()

где ![]() – среднее содержание углерода в стали, %.

– среднее содержание углерода в стали, %.

Принимаем среднее содержание углерода в стали марки 15 равным 0,15%.

Тогда:

![]() ;

;

![]()

Похожие работы

... в двухфазном состоянии. Ряд принятых конструктивных решений позволил ограничить деформа-цию непрерывнолитого слитка. Выпрямление непрерывнолитого слитка - это технологически необходимая операция на машинах непрерывного литья заготовок криволинейного типа. Конструктивные решения таких важных узлов МНЛЗ как кристаллизатор, опорные роликовые секции ЗВО позволяют достичь на современных сортовых ...

... установки «ковш-печь» и с 20 плавок до 40 плавок при эксплуатации ковшей на установке «ковш-печь». Проведение реконструкции и технического перевооружения сталеплавильного производства имеет целью снижение общих производственных издержек производства стали, что окажет позитивное влияние на экономические показатели комбината, а также создаст предпосылки для производства импортозаменяющей продукции. ...

... 5 1513 950 6 1719 1073.7 Основным топливом доменного процесса является кокс. Используется кокс мариупольского коксохимического завода. В качестве заменителей кокса наиболее широко используется природный и коксовый газы, а также жидкое и пылевидное топливо. Комбинат “Азовсталь” работает на криворожском и камышбурунском железорудном сырье. Среднее содержание железа в криворожской ...

... производством. 15. Управление социальными объектами. 16. Центральная заводская лаборатория качества. 17. Аграрный комплекс. 2. Электросталеплавильный цех №2 ОАО "КМК" ЭСПЦ-2 введен в эксплуатацию в 1981 г. проектной мощностью 500 тыс. тонн стали в год. Цех состоит из двух отделений: электропечного и отделения непрерывной разливки стали (см. рис.1). Электропечное ...

0 комментариев