Навигация

Инструменты, помеченные одной звездочкой, выполнены по ГОСТ 166-80 и выбраны по [8, с. 69, табл. 9]

1. Инструменты, помеченные одной звездочкой, выполнены по ГОСТ 166-80 и выбраны по [8, с. 69, табл. 9].

ШЦ–I — штангенциркуль с двусторонним расположением губок для измерения наружных и внутренних размеров и с линейкой для измерения глубин. ШЦ–III — штангенциркуль с односторонним расположением губок для измерения наружных и внутренних размеров.

При измерении поверхности микрометра приводятся в соприкосновение с поверхностями изделия. За результат измерения принимается алгебраическая сумма отсчетов по шкалам микрометра.

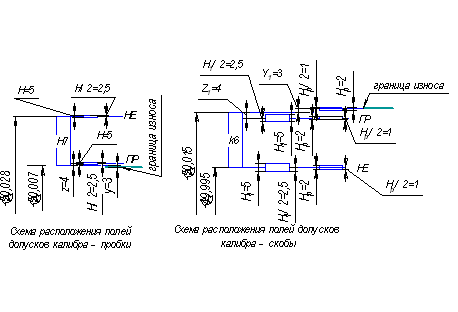

7.2 Расчет размеров калибров для гладкого цилиндрического соединения

Калибры применяют не для определения числового значения контролируемого параметра, а для определения того, выходит ли величина контролируемого параметра за нижнее или верхнее допустимое значение его или находится между двумя допустимыми пределами.

Согласно действующим стандартам калибры имеют следующие обозначения:

| ПР | — | проходной рабочий калибр; |

| НЕ | — | непроходной рабочий калибр; |

| К–ПР | — | контрольный калибр для проходного рабочего (нового) калибра; |

| К–НЕ | — | контрольный калибр для непроходного рабочего калибра; |

| К–И | — | контрольный калибр для контроля износа проходной стороны рабочего калибра и др. |

Калибры К–ПР, К–НЕ для гладких цилиндрических изделий должны проходить без усилия и без качки; калибр К–И — непроходной.

В данной курсовой работе необходимо рассчитать калибр-пробку и калибр-скобу для отверстия ![]() и для вала

и для вала ![]() .

.

Для расчета размеров калибров выберем по [2, с. 266—269, табл. 1] следующие данные:

– смещение поля допуска калибра внутрь поля допуска детали Z (Z1) и a (a1);

– допустимый выход размера изношенного калибра за границу поля допуска калибра-пробки Y и калибра-скобы Y1;

– допуск на изготовление калибра-пробки H и калибра скобы H1;

– допуск на изготовление контркалибра для пробки Hp.

Предельные размеры для отверстия ![]() :

:

Dmax = D + ES = 50 + 0.025= 50.025 мм; Dmin = D + EI = 50 + 0 = 50 мм.

По [2, с. 266—269, табл. 1] для IT7 и интервала размеров 50-80 мм находим данные для расчета калибров Z = 0,004 мм; Y = 0,003 мм; a = 0 мм; H = 0,005. Формулы для расчета размеров калибров по [2, с. 270, табл. 2].

Предельные размеры проходного нового калибра-пробки:

ПРmax = Dmin + Z + H / 2 = 50 + 0,004 + 0,005 / 2 =50,0065 мм;

ПРmin = Dmin + Z – H / 2 = 50 + 0,004 – 0,005 / 2 = 50,0015 мм.

Исполнительный размер калибра-пробки ПР 50,0065-0,005 (Пробка 8133-00962 H7 ГОСТ 14810-69).

Наименьший размер изношенного проходного калибра-пробки:

ПРизн = Dmin – Y =50– 0,003 = 49,997 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-пробки:

НЕmax = Dmax + H / 2 = 50,025 + 0,005/ 2 = 50,0275 мм;

НЕmin = Dmax – H / 2 = 50,025 – 0,005/2= 50,0225 мм.

Исполнительный размер калибра-пробки НЕ 50,0275-0,005 (Пробка 8133-0962 H7 ГОСТ 14810-69). Предельные размеры для вала ![]() :

:

dmax = d + es = 50 + 0,021 = 50,021 мм; dmin = d + ei = 50 + 0,002 = 50,002 мм.

По [2, с. 266—269, табл. 1] для IT6 и интервала размеров 30-50 мм находим данные для расчета калибров a1 = 0 мм; Z1 = 0,004 мм; Y1 = 0,003 мм; H1 = 0,005; Hp = 0,002 мм. Формулы для расчета размеров калибров по [2, с. 270, табл. 2].

Предельные размеры проходного нового калибра-скобы:

ПРmax = dmax – Z1 + H1 / 2 = 50,021 – 0,004 + 0,005 / 2 = 50,0195 мм;

ПРmin = dmax – Z1 – H1 / 2 = 50,021 – 0,004 – 0,005 / 2 = 50,0145 мм.

Исполнительный размер калибра-скобы ПР 50,0145+0,005.

Наибольший размер изношенного проходного калибра-скобы:

ПРизн = dmax + Y1 = 50,021 + 0,003 = 50,024 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-скобы:

НЕmax = dmin + H1 / 2 = 50,002 + 0,005/ 2 = 50,0045 мм;

НЕmin = dmin – H1 / 2 = 50,002 – 0,005 / 2 = 49.9995 мм.

Исполнительный размер калибра-скобы НЕ 49.9995+0,005 (Скоба 8113-0140 k6 ГОСТ 18360-93). Предельные размеры проходного контркалибра:

К–ПРmax = dmax – Z1 + Hp / 2 = 50,021 – 0,004 + 0,002 / 2 = 50,018мм

К–ПРmin = dmax – Z1 – Hp / 2 = 50,021 – 0,004 – 0,002 / 2 = 50,016 мм.

Исполнительный размер контркалибра К–ПР 50,018–0,002.

Предельные размеры контркалибра контроля износа:

К–Иmax = dmax + Y1 + Hp / 2 = 50,021 + 0,003 + 0,002 / 2 = 50,025 мм;

К–Иmin = dmax + Y1 – Hp / 2 = 50,021 + 0,003 – 0,002 / 2 = 50,023 мм.

Исполнительный размер контркалибра К–И 50,025–0,002.

Предельные размеры непроходного контркалибра:

К–НЕmax = dmin + Hp / 2 = 50,002 + 0,002 / 2 = 50,003 мм;

К–НЕmin = dmin – Hp / 2 = 50,002 – 0,002 / 2 = 50,001 мм.

Исполнительный размер контркалибра К–НЕ 50,003–0,002.

Таблица 7.2 — Расчет размеров калибров

| Наименование калибра | Предельные размеры, мм | Исполнительный размер, мм | ||

| наибольший | наименьший | изношенный | ||

| Пробка | ||||

| ПР | 50.0065 | 50.0015 | 49.997 | 50.0065-0.005 |

| НЕ | 50.0275 | 50.0225 | — | 50.0275-0.005 |

| Скоба | ||||

| ПР | 50.0195 | 50.0145 | 50.024 | 50.0145+0.005 |

| НЕ | 50.0045 | 49.9995 | — | 49.9995+0.005 |

| Контркалибр | ||||

| К–ПР | 50.018 | 50.016 | — | 50.018-0.002 |

| К–НЕ | 50.003 | 50.001 | — | 50.003-0.002 |

| К–И | 50.025 | 50.023 | — | 50.025-0.002 |

8. КОНТРОЛЬ ТОЧНОСТИ ЗУБЧАТОГО КОЛЕСА

Проверяем цилиндрическое прямозубое колесо с mn = 4,0 мм; z = 104; x=0; d = 425 мм; степень точности 9–С; толщина зуба по постоянной хорде ![]() [4, с. 871—872, табл. 5.21 и 5.22], высота

[4, с. 871—872, табл. 5.21 и 5.22], высота ![]() мм [4, с. 882, табл. 5.29].

мм [4, с. 882, табл. 5.29].

Контроль норм бокового зазора.

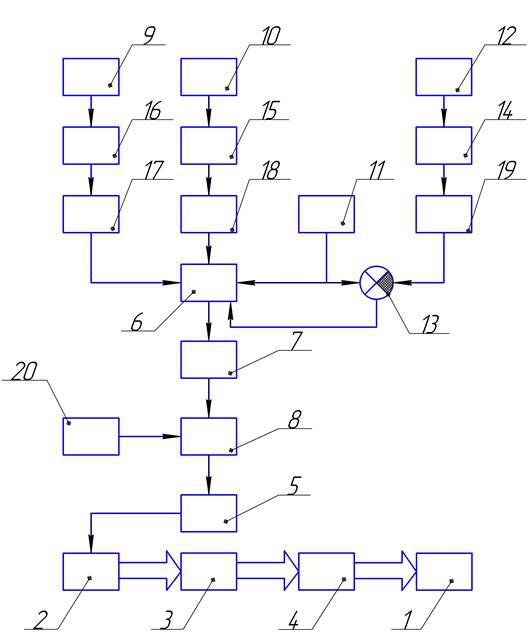

Величина бокового зазора jn в зубчатой передаче определяется как зазор, обеспечивающий свободный поворот зубчатого колеса при неподвижном втором колесе. С целью обеспечения в передаче гарантированного бокового зазора осуществляется дополнительное смещение исходного контура. Наименьшее дополнительное смещение исходного контура EHs = –200 мкм [4, с. 864—865, табл. 5.17]. Допуск на смещение исходного контура TH = 220 мкм [4, с. 866—867, табл. 5.18]. Наибольшее смещение EHi = –(|EHs| + TH) = = –(200 + 220) = - 420 мкм. Контроль смещения исходного контура осуществляется тангенциальным зубомером (зубомером смещения) (рис. 8.1) [2, с. 418].

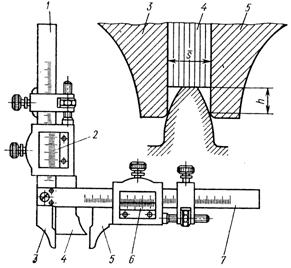

Толщину зуба по постоянной хорде измеряют хордовым зубомером (штангензубомером) (рис. 8.2) [2, с. 420].

Контроль кинематической точности.

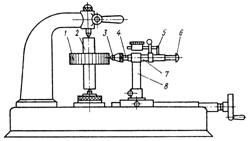

В комплекс входят: колебание измерительного межосевого расстояния F''ir, колебание длины общей нормали FvW и радиальное биение зубчатого венцаFrr[2,с.174, табл. 1]. Колебанием измерительного межосевого расстояния называется разность между наибольшим и наименьшим действительным межосевыми расстояниями при повороте измерительного колеса на 1 полный оборот (прибор МЦМ-630 [2, с. 402]). Для контроля FvWr принимаем зубомерный микрометр (рис. 8.3) [2, с. 402, табл. 5]. Колебание длины общей нормали находят как разность между наибольшими и наименьшими длинами общей нормали при последовательном измерении всех групп звеньев проверяемого колеса. Средняя длина общей нормали определяется как среднее арифметическое всех действительных длин общей нормали по колесу. Радиальное биение венца — разность расстояний рабочей оси колеса и хорд зубьев. Измерение производится биениемером (рис. 8.4) (прибор БВ-5050 [2, с. 402, табл. 5]) путем последовательного ввода наконечника 3 во все впадины. F''i = 160 мкм; Fr = 112 мкм [2, с. 181, табл. 2].

Контроль плавности работы.

Колебание измерительного межосевого расстояния на одном зубе f''ir определяется аналогично показателю F''ir, но при повороте колеса на 1 зуб (прибор БВ-5050 [2, с.402, табл. 5]). Отклонение шага зацепления fptr — кинематическая погрешность зубчатого колеса при его повороте на один номинальный угловой шаг (контроль осуществляется шагомером [2, с. 416]). f''i =50 мкм; fpt = ±40 мкм [2, с. 189, табл. 4].

Контроль полноты контакта.

Качество контакта поверхностей зубьев определяется на контрольно-обкатных станках при зацеплении с измерительным колесом. Для контроля пятна контакта боковую поверхность меньшего или измерительного колеса покрывают слоем краски толщиной не более 4...6 мкм и производят обкатку при номинальном межосевом расстоянии [2, с. 417]. Суммарное пятно контакта по высоте зуба не менее 30%, по длине не менее 40% [4, с. 853, табл. 5.10].

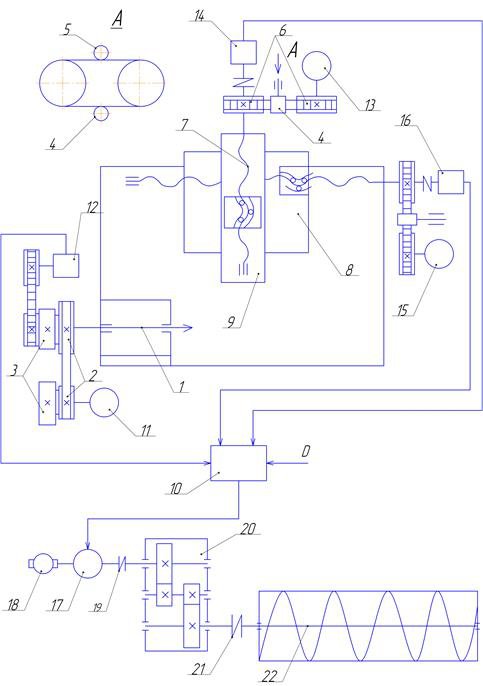

Рисунок 8.1 — Схема контроля тангенциальным зубомером: 1, 2 — измерительные губки; 3 — наконечник; 4, 5 — винты; 6 — индикатор; 7 — ролик.

Рисунок 8.2 — Схема контроля хордовым зубомером: 1, 2 — шкала и нониус для установки прибора на размер hC; 3, 5 — измерительные губки; 4 — упор, устанавливаемый на вершину зуба; 6, 7 — нониус и шкала для отсчета толщины SC

|

|

| Рисунок 8.3— Схема измерения зубомерным микрометром | Рисунок 8.4—Схема контроля зубчатого венца биениемером: 1 — зубчатое колесо; 2 — оправка; 3 — наконечник; 4 — измерительный стержень; 5 — планка; 6 — наконечник индикатора; 7 — направляющая втулка. |

ВЫВОДЫ

В ходе выполнения курсовой работы получены практические навыки использования действующих стандартов, закреплены теоретические знания по дисциплине "Взаимозаменяемость, стандартизация и технические измерения".

Изучена методика назначения посадок гладких цилиндрических, шпоночных, резьбовых соединений. Рассмотрена методика составления и анализа размерных цепей. Изучены принципы выбора измерительных средств универсальных и специальных. Произведено практическое назначение технических требований к деталям сборочной единицы. Рассмотрены параметры, способы и средства контроля зубчатых колес по нормам кинематической точности, плавности работы, бокового зазора, полноты контакта. Составлена размерная цепь.

ПЕРЕЧЕНЬ ССЫЛОК

1. Методические указания к курсовой работе по курсу "Взаимозаменяемость, стандартизация и технические измерения". / Сост.: Гуня А.П., Переверзев М.Н., Молобижко В.А. — Донецк: ДПИ, 1986. — 28 с.

2. Справочник контролера машиностроительного завода. Допуски, посадки, линейные измерения / А.Н. Виноградов, Ю.А. Воробьев, Л.Н. Воронцов и др. Под ред. А.И. Якушева. — 3-е изд., перераб. и доп. — М.: Машиностроение, 1980. — 527 с.

3. Допуски и посадки: Справочник в 2-х ч. Ч. 1/ Под ред. В.Д. Мягкова. — 5-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отд-ние, 1979. — 544 с.

4. Допуски и посадки: Справочник в 2-х ч. Ч. 2/ Под ред. В.Д. Мягкова. — 5-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отд-ние, 1979. — с. 545—1032.

5. Перель Л.Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник. — М.: Машиностроение, 1983. — 543 с.

6. Зенкин А.С., Петко И.В. Допуски и посадки в машиностроении: Справочник. — 3-е изд., перераб. и доп. — К.: Техніка, 1990. — 320 с.

7. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник для втузов / А.И. Якушев, Л.Н. Воронцов, Н.М. Федотов. — 6-е изд., перераб. и дополн. — М.: Машиностроение, 1987. — 352 с.

8. Белкин И.М. Средства линейно-угловых измерений. Справочник. — М.: Машиностроение, 1987. — 368 с.

9. Зябрева Н.Н. и др. Пособие к решению задач по курсу "Взаимозаменяемость, стандартизация и технические измерения". Учеб. пособие для вузов. М., "Высш. школа",1977. — 203 с.

Похожие работы

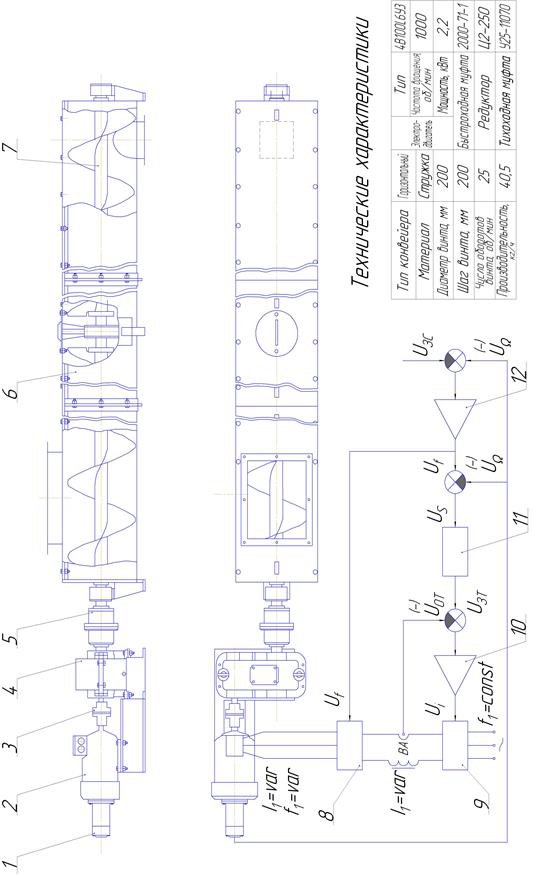

... – токовому. Спроектированная система управления и конструкция вибрационного транспортера полностью удовлетворяет основной задаче работы. Для подтверждения надежности конструкции и выбора основных параметров, необходим конкретный расчет вибрационного конвейера, который и произведем далее. Теория и расчет вибрационного конвейера включает 3 взаимосвязанные задачи: 1) Расчет ...

0 комментариев