Навигация

Подбор подшипников и их проверка на долговечность

6. Подбор подшипников и их проверка на долговечность

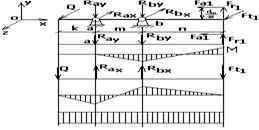

Ведущий вал.

суммарная радиальная опора реакции:

Rra = Rrв = ![]() =

= ![]() = 1349,35 Кn (31)

= 1349,35 Кn (31)

Выбор типа подшипника.

Для опор валов цилиндрических колес при отсутствии осевой силы принимаем радиальные однорядные шарикоподшипники.

Проверяем возможность установки подшипника средней серии № 305

d = 25мм

Д = 62мм

В = 17 мм

Сr = 22.5

Выбор коэффициентов в соответствии с условиями работы подшипников принимаем коэффициенты:

V = 1; Кб= 1.4 ; Кт = 1; а1 = 1; а23 = 0,7.

Определяем эквивалентную динамическую нагрузку.

Rэ∆ = Rэв = Rэ = V · R ra · Кб · Кт = 1 · 1349,35 · 1.4 · 1 = 1889.09 н = 1.89Кн

Базовая долговечность подшипника.

L10 = a1 · а23 · ( Cr/ Rэ) = 1 · 0,7 (22.5 : 1.89)³ = 1179.61 г (32)

Базовая долговечность подшипника.

L10h =10³·L10/60r1=10·179.61/60·541.2 =36326.99 ч>[L10h ]=10000ч-

долговечность обеспечена

Ведомый вал.

Суммарная радиальная опорная реакция: Rra = 1349.35 h

выбор типа подшипника для опор валов цилиндрических колес при отсутствии осевой силы принимаем радиальные однорядные шарикоподшипники.

Проверяем возможность установки подшипника легкой серии № 208

d = 40 мм В = 18 мм

Д = 80 мм C = 32

6.2.3. Выбор коэффициентов в соответствии с условиями работы подшипников , принимаем коэффициенты:

V = 1; Кб = 1.4; Кт = 1; а1 = 1; а23 = 0,7.

Определяем эквивалентную динамическую нагрузку:

Rэа = Rэв = Rэ = V·Rra·Кб·Кт = 1· 1349.35 ·1.4 ·1 = 1889.09 n = 1.89 Kn (34)

Базовая долговечность подшипника.

L10 =1· 0.7 · (32/1.89)³ = 0.7 · 4826.81 = 3378.77 (ч)

Базовая долговечность подшипника

L10h = 10³ · 3378.77/ 60·135= 41713.09 (ч ) - долговечность обеспечена

7. Определение размеров корпуса редуктора

Толщина степени основания корпуса

Sкп=![]() ≥6 (35)

≥6 (35)

Sкр=![]() =4,78 мм

=4,78 мм

Принимаем Sкорп = 6мм

Толщина степени основания корпуса.

Sкр = 0.9 Sкорп. > 6мм (36)

Sкр = 0.9· 6 = 5.4 мм

Принимаем Sкр = 6 мм

Толщина ребра в основании

Sреб = Sкорп = 6 мм

Толщина подъемного уха в основании:

Sу = 2.5 Sкр = 2.5 · 6 = 15 мм (37)

Диаметр стяжного болта

dб = ![]() ≥10 (38)

≥10 (38)

dб =![]() = 6,87мм

= 6,87мм

Диаметр штифтов:

dшт = ( 0.7 ....0.8) dб = 0.8 ·10 = 8 мм (39)

Толщина фланга по разъему :

Sфл = 1.5· dб = 1.5 · 10 = 15 мм (40)

Диаметр фундаментального болта

dб = ![]() ≥ 1,2 (41)

≥ 1,2 (41)

dб = ![]() = 8.65мм

= 8.65мм

принимаем dф = 12 мм

Толщина лампы фундаментального болта:

Sф = 1.5 · dф = 1.5 · 12 = 18 мм (42)

Высота центров редуктора:

Н0 = ( 1 … 1.12 ) · aw = 1 · 160 = 160 мм (43)

Расстояние между торцом шестерни (вдоль оси) и выступающими элементами части корпуса :

Δ1 = 0.8 Sкорп (44)

Δ1 = 0.8 · 6 = 48 мм

Ширина пояса жесткости (фланца)

вф ≥ 1.5 dф

вф = 1.5 ∙ 12 = 18 мм

Расстояние между зубьями колеса в радиальном направлении и торцом фланга, днищем основания:

Δ2 = 1.2 · Sкорп = 1.2 · 6 = 7.2 мм

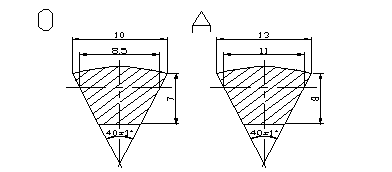

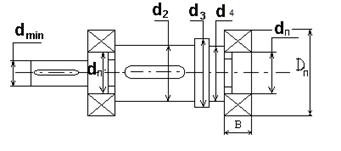

8. Конструирование зубчатого колеса

Выбираем конструкцию колеса.

Обод ( элемент колеса)

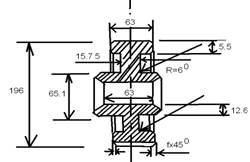

Диаметр : da = 196 мм

Толщина:

S = 2.2 · т + 0.05 в2 = 2.2 · 1.07 + 0.05 · 63 = 5.5 мм (46)

Ширина: в2 = 63 мм

Ступица.

Диаметр внутренний: d = d3К =42мм

Диаметр наружный: dСТ = 1.55 · d = 1.55 · 42 = 65.1 мм (47)

Толщина: Sст = 0.3 · d = 0.3 · 42 = 12.6 мм

Длина: lст = 1.5 d = 1.5 · 42 = 63 мм (48)

Диск

Толщина:

С = 0.5 (S + S ст) = 0.25· в2 = 0.25 · 63 = 15.75мм (49)

Радиусы закругленный и уклон:

R = 6 J >7°

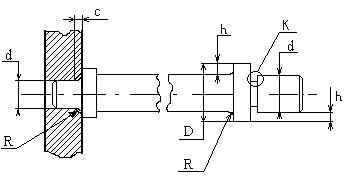

9. Определение размеров крышек подшипников

Выбираем конструкцию крышек подшипников.

Принимаем крышки врезанные с отверстиями и глухие:

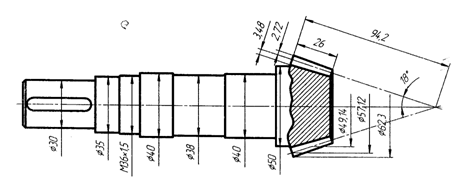

Ведущий вал.

Д = 62 мм h1 = 5 мм

Д0 = 67мм l = 8 мм

Д3 = 52мм l1 = 2 мм

h = 14мм В = 10 мм

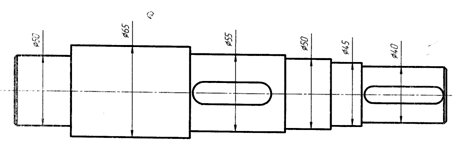

Ведомый вал.

Д = 80 мм h1 = 5мм

Д0 = 85мм l = 10мм

Д3 = 72мм l1 = 2мм

h = 16мм В = 10мм

10. Расчет шпонок. Проверочный расчет шпонок

Ведущий вал.

Для диаметра вала d = 20мм принимаем размеры сечения шпонки:

в = 6мм t2 = 2.8 мм

h = 6 мм lст = 36 мм t1 = 3.5мм

Расчет длины шпонки и рабочей длины:

lш = (5…10) lст

lш =36 -8 = 28 мм

lр = lш - в = 28 – 6 = 22 мм (50)

Расчетное напряжение смятия:

![]() см = 2М1/D ( h – t1) lр= < [G] см = 190 и/мм (51)

см = 2М1/D ( h – t1) lр= < [G] см = 190 и/мм (51)

![]() см = 2· 83.7 ·10³/20(6 – 3.5 )· 22= 152.18 и/мм

см = 2· 83.7 ·10³/20(6 – 3.5 )· 22= 152.18 и/мм

Прочность на смятие обеспечивается.

Ведомый вал

Для диаметра вала d = 32 мм принимаем размеры сечения шпонки:

в = 10мм t2 = 3.3 мм

h = 8 мм lст = 42мм

t1 = 5мм

Расчет длины шпонки и рабочей длины:

lш = 42 – 8 = 34мм

lр = 34 – 10 = 24 мм

10.2.3. Расчет напряжения смятия:

![]() см = 2М2/D ( h – t1) lр = < 190 и/мм

см = 2М2/D ( h – t1) lр = < 190 и/мм

![]() см = 2· 83.7 ·10³ /32(8 – 5 )· 24= 72.66и/мм

см = 2· 83.7 ·10³ /32(8 – 5 )· 24= 72.66и/мм

Прочность на смятие обеспечена.

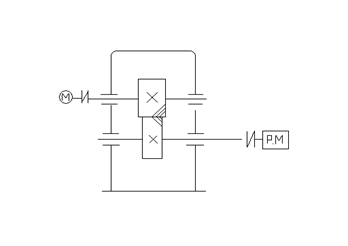

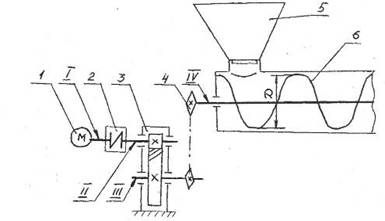

11. Выбор смазки зубчатого зацепления и подшипников

Смазывание зубчатого зацепления.

Для редукторов общего назначения применяют непрерывное смазывание жидким маслом катерным непрочным способом ( окупанием).

Этот способ применяют для зубчатых передач при окруженных скоростях от 0.3 до 12.5 м/с.

Выбор сорта масла зависит от назначения расчетного контактного напряжения в зубьях Gn и фактической скорости υ. Gn = 422.0 н/мм², υ = 1.6 м/с

В соответствии с полученными значениями выбираем сорта масла И-Г-А-68 Гост 17479 4-87

Смазывание подшипников.

При окруженных скоростях υ<2м/с

Полость подшипника, смазывается пластичным материалом и должна быть закрыта с внутренней стороны подшипникового узла внутренним уплотнением.

Размер внутренней полости корпуса под эластичный материал должны иметь глубину с каждой стороны подшипника примерно ¼ его ширины.

Смазочный материал набивают в подшипник вручную при снятой крышке подшипникового узла на несколько лет. Смену смазочного пластичного материала производят при ремонте.

Выбираем для смазки подшипниковый солидол жировой Гост 1033 – 79.

Вывод

В курсовом проекте был выполнен проектный расчет редуктора, сборочный чертеж вала, ведомого и зубчатого колеса.

Похожие работы

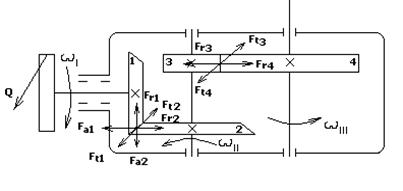

... положения зубчатых колес относительно опор для последовательного определения опорных реакций и проверочного расчета вала, а также проверочного расчета подшипников. С учетом типа редуктора предварительно назначаем роликовые конические однорядные подшипники. По диаметру цапфы (dn2 = 50 мм). Выбираем по каталогу подшипники ведомого вала 7210. Назначаем способ смазки: зацепление зубчатой пары – ...

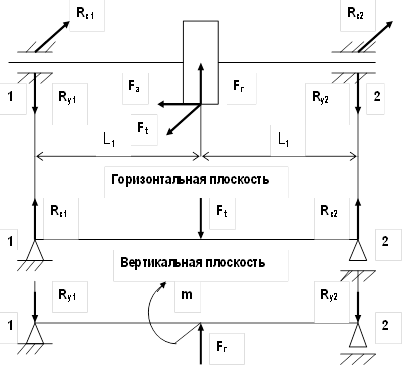

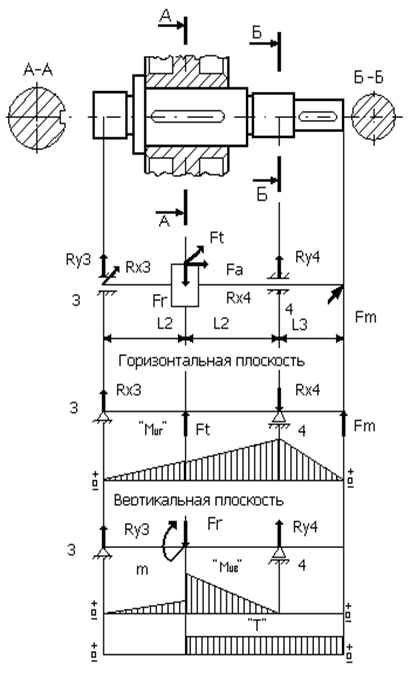

... в часах: где n1 –частота вращения ведущего вала редуктора. Ведомый вал несёт такие же нагрузки, как и ведущий: Fa=...H; Fr=...H; Ft=...H. Нагрузка на вал от муфты Fм=...Н. Из первого этапа компоновки: L2=...м. L3=...м. Составляем расчётную схему вала: Реакции опор: Горизонтальная плоскость Проверка: Вертикальная плоскость: Проверка: ...

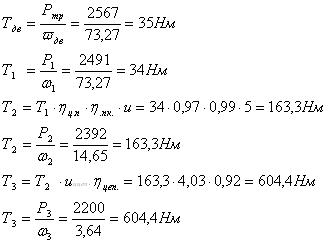

... w и Т заносятся в таблицу 3.1. Примечание. Для одноступенчатого редуктора крутящий момент определяется по формуле , [Н·м]; , [Н·м]; [Н·м]; , [Н·м]. [Н·м]. Расчет клиноременной передачи Расчет клиноременной передачи проводим исходя из ранее рассчитанной мощности электродвигателя, Рэд и принятого передаточного отношения клиноременной передачи iр.п.=2. Определение сечения ремня ...

... 365·6·2·8=35040 ч. Принимаем время простоя машинного агрегата 15% ресурса. Тогда L΄h= Lh·0,85=35040·0,85=29784 ч. Рабочий ресурс привода принимаем Lh=30·103 ч. 2. РАСЧЁТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА Выбор материала и назначение термической обработки Выбираем марку стали – 40Х для шестерни и колеса, термообработка с улучшением. Для шестерни: НВ1=269…302 = 285,5; Для колеса: ...

0 комментариев