Навигация

Описание конструкции шкалы

6. Описание конструкции шкалы

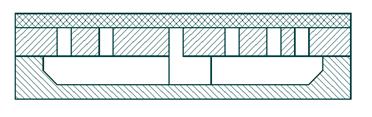

Конструкция отчетного устройства с многооборотной шкалой в основном аналогична отчетному устройству с однооборотной шкалой. Отличие состоит в кинематической связи между вращением шкалы 1 и перемещением указателя 2 в радиальном направлении за один оборот шкалы, которое равно одному шагу спирали. Это обеспечивается вхождением выступов с одной стороны указателя в прорезь спирали шкалы, а выступа с другой стороны указателя в направляющие 3 держателя шкалы (рис. 4).

Шкалу со спиралью изготавливают из металла, шкалу изготавливают из оргстекла. На оргстекло наносим оцифровку. Надписи на шкале

|

Рис.4

выполняем шрифтом по ГОСТ 2930-62. Технические требования к конструкции шкалы

1. Число делений шкалы – 125. Шкала содержит 37 главных отметок, которые делятся средней отметкой пополам.

2. Допустимое смещение отметок от номинала ±3

3. Риски и цифры гравируют. Ширина рисок – 0,2мм, глубина – 0,85мм. Шрифт надписей ПО-5 по ГОСТ 2930-62. Гравировку заливают эмалью.

Рис.5

Разметка на многооборотной шкале наносится с учётом проведённых расчётов. Шкала закрепляется на валу с помощью штифта. Шкалу и спиральную шкалу соединяем склеиванием.

7. Расчёт червячной передачи

Исходные данные:

| Передаточное число червячной передачи Заходность червяка Число зубьев на червяке Модуль зацепления | U = 12 Z1 = 4 Z2 = 48 M = 1 |

7.1 Расчёт параметров зацепления

7.1.1 Межосевое расстояние

aw= 0.5M(Z2 + q) = 0.5*1(48+20) = 34

где q – коэффициент диаметра червяка. Он выбирается из специального ряда. Примем = 20, т.к. необходимо повысить жёсткость червяка.

7.1.2 Принимаем hа* = 1 по ГОСТ 9036 – 73.

7.1.3 Передаточное число U = 12.

7.1.4 Модуль зацепления M = 1

7.2 Расчёт червяка

7.2.1 Длина нарезанной части червяка

b1 ³ (12.5+0.09*Z2)*M

b1 ³ (12.5+0.09*48)*1 = 16.89; b1 = 17

На конце нарезной части выполняют фаски под углом 20о. Обеспечение жёсткости – основное условие, предъявляемое к конструкциям червяков. Поэтому расстояние между опорами вала – червяка принимают по возможности минимальным.

7.2.2 Находим делительный угол подъёма витка

tgg = Z1 /q

g = arctg Z1 /q = arctg 4/20 = 11.3°

7.2.3 Находим высоту витка

h = (2 hа*+ cos20°)M = 2.25*1 = 2.25

7.2.4 Находим делительный диаметр червяка

d = q*M = 20*1 = 20

7.2.5 Определяем диаметр вершин витков

da1 = d1 + 2M = 20 +2 =22

7.2.6 Находим диаметр впадин витков

df1 = d1 - 2.5M = 20 –2.5 = 17.5

7.2.7 Находим шаг червяка

p = pM = 3.14

7.2.8 Ход витка рассчитываем по известному модулю зацепления

pz1 = p* Z1 = 3.14*4 = 12.56

7.2.9 Выбираем архимедов червяк и правое направление линии витка

7.2.10 Определяем коэффициент смещения

x = aw/M – 0.5(Z2 +q) = 34 – 34 = 0

Отношение фактического передаточного от заданного составляет не более 4% . Червяк изготавливается из стали 45 в соответствии с ГОСТ 1050 – 74.Диаметр не нарезанной части червяка выбирают таким образом, чтобы обеспечивать выход инструмента по возможности свободным при обработке витков.

7.3 Расчёт червячного колеса

7.3.1 Определяем делительный диаметр колеса

d2 = Z2 *M = 48*1 = 48

7.3.2 Диаметр вершин зубьев определяем по формуле

da2 = d2 + 2M = 50

7.3.3 Вычисляем диаметр впадин зубьев

df2 = d2 - 2.5M = 45.5

7.3.4 Наибольший диаметр червячного колеса

dam2 £ da2 + 6M/Z1 + 2 = 50 + 6/4 + 2 = 53.5; dam2 = 52

7.3.5 Ширина венца зубчатого колеса

b2 £ 0.67da1 = 14.74; b2 = 14

7.3.6 Угол обхвата червяка колесом выбираем в зависимости от назначения передачи

2d = 22 … 66°

В связи с большим диаметром отверстия в колесе полагаем.

7.3.7 Определяем радиус выемки поверхности вершин зубьев

R = 0.5q – M = 0.5*20 –1 = 9

Зубчатый венец изготавливается из бронзы и насаживается с натягом на стальное кольцо. Марка бронзы БРАК – 9 – 4Л по ГОСТ 1586 – 70. Кольцо насаживаем с натягом на поверхность волновода.

Похожие работы

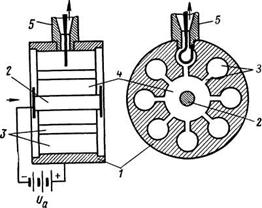

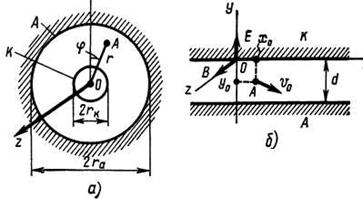

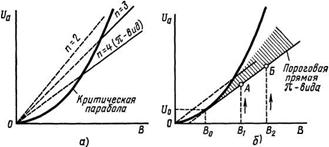

... вторичная электронная эмиссия с катода. В связи с этим к материалу катода предъявляется также требование высокой вторичной эмиссии. Основное назначение современных импульсных магнетронных генераторов — передатчики радиолокационных станций и других радиотехнических устройств, в том числе линий импульсной связи, радиоотелеметрических систем, маяков и т. п. Устройство двух типичных импульсных ...

0 комментариев