Навигация

АНАЛІЗ РЕЗУЛЬТАТІВ РОЗРАХУНКУ

3. АНАЛІЗ РЕЗУЛЬТАТІВ РОЗРАХУНКУ

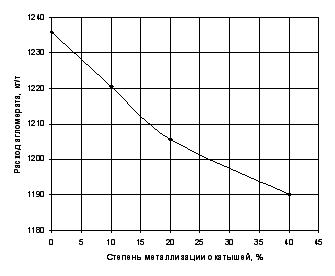

При збільшенні міри металізації окатишів від 0 до 40 % витрата агломерату зменшується на 46 кг, що пояснюється вищим вмістом заліза в окатишах і є дуже важливим техніко-економічним показником (мал. 3.1.).

Мал. 3.1 - Залежність витрати агломерату від міри металізації окатишів

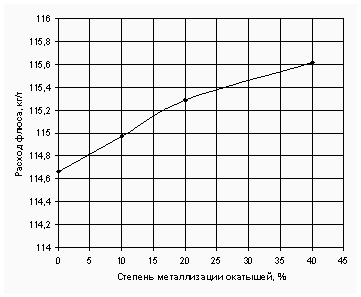

Підвищення витрати вапняку при збільшенні міри металізації окатишів пояснюється тим, що у окатишів основність менше ніж у агломерату. Це призводить до збільшення витрати сирого вапняку.

Завантаження в піч неофлюсованих окатишів більше 35 % негативно позначається на техніко-економічних показниках, оскільки збільшення витрати вапняку призводить до підвищення витрати коксу і зниження продуктивності (мал. 3.2).

Мал. 3.2 - Залежність витрати флюсу від міри металізації окатишів

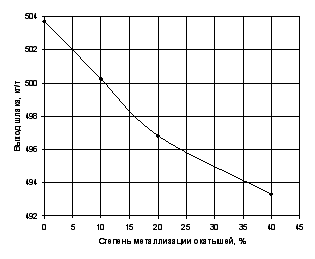

Вищий вміст заліза в окатишах, чим в агломераті, в середньому на 6,5 %, і менший зміст порожньої породи призводять до зниження виходу шлаку (мал. 3.3)

Мал. 3.3 - Залежність виходу шлаку від міри металізації окатишів

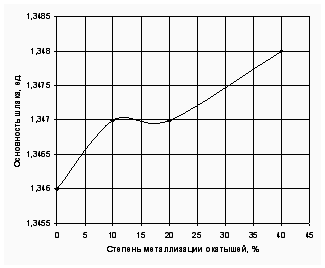

Зі збільшенням міри металізації окатишів зменшується кількість порожньої породи і, отже, підвищується основність шлаку (мал. 3.4).

Мал. 3.4 - Залежність основності шлаку від міри металізації окатишів

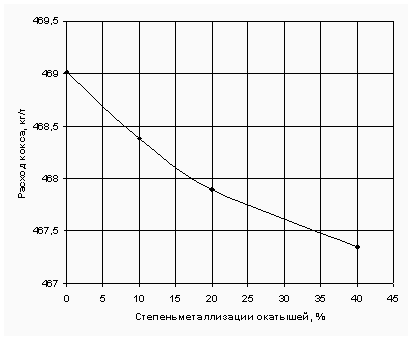

Найважливішим показником доменної плавки, що характеризує економічність роботи доменної печі, є питома витрата коксу. Ця величина не лише безпосередньо впливає на продуктивність печі, але і є показником використання теплової і хімічної енергії в робочому просторі печі.

При збільшенні міри металізації окатишів витрата коксу знижується, що пояснюється підвищенням змісту заліза в шихті, зниженням витрати флюсу і, як наслідок, зниженням виходу шлаку.

Залежність витрати коксу від міри металізації окатишів представлена на мал. 3.5.

Мал. 3.5 - Залежність витрати коксу від міри металізації окатишів

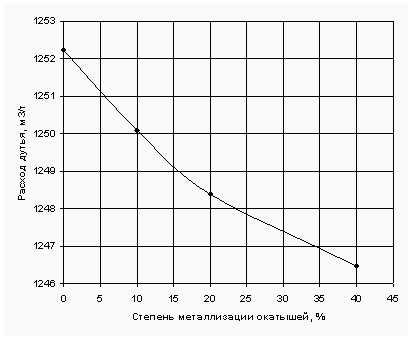

Зниження витрати коксу, у свою чергу, призводить до зниження витрати дуття (мал. 3.6) і середньої міри використання Н2 і З (рис.3.7).

Мал. 3.6 - Залежність витрати дуття від міри металізації окатишів

Мал. 3.7 - Залежність міри використання Н2 і З від міри металізації окатишів

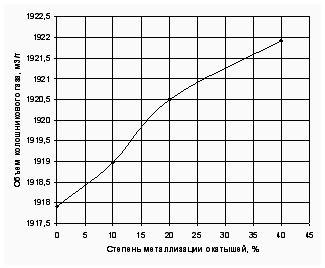

Зі збільшенням міри металізації окатишів збільшується об'єм колошникового газу внаслідок збільшення об'єму СО2 із-за збільшення витрати флюсу (мал. 3.8).

Мал. 3.8 - Залежність об'єму колошникового газу від міри металізації окатишів

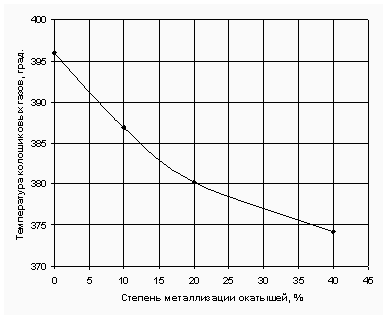

Збільшення об'єму колошникових газів веде до зниження їх температури (мал. 3.9).

Мал. 3.9 - Залежність об'єму колошникового газу від міри металізації окатишів

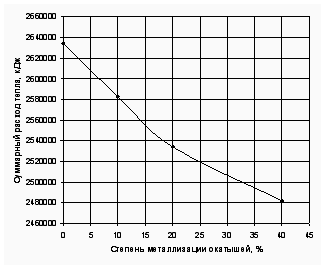

Зі збільшенням міри металізації окатишів сумарна витрата тепла зменшується, що пов'язано зі зниженням витрати коксу (мал. 3.10).

Мал. 3.10 - Залежність об'єму колошникового газу від міри металізації окатишів

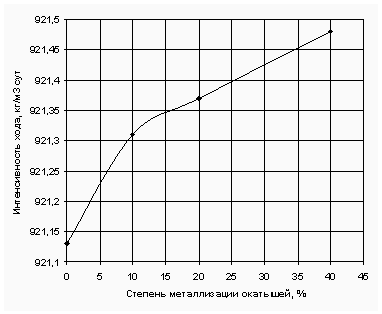

При мірі металізації окатишів рівної 0 % інтенсивність ходу складала 921,13 кг/м3·сут, а при 40 % склала 921,50 кг/м3·сут, тобто збільшилася на 0,37 кг/м3·сут. Це пов'язано зі зменшенням об'єму проплавляемой шихти і збільшенням газопроникності (мал. 3.11).

Мал. 3.11 - Залежність інтенсивності ходу (по сумарному вуглецю) від міри металізації окатишів

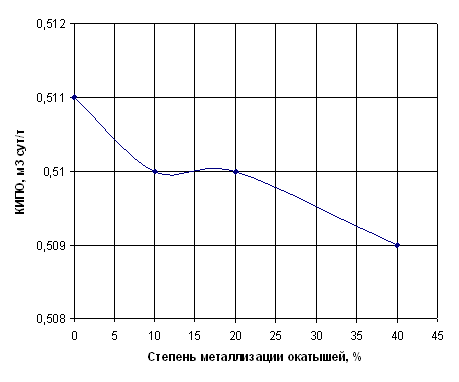

Коефіцієнт використання корисного об'єму (КИПО) доменних печей залежить від двох показників: витрати коксу на 1 т чавуну і інтенсивності горіння вуглецю. Відносна витрата коксу є показником економічності роботи доменної печі, а інтенсивність горіння вуглецю - показником форсування печі.

При збільшенні міри металізації окатишів в шихті КИПО знижується, оскільки зменшаться об'єм шихти, необхідний для виплавки 1т чавуну у зв'язку зі збільшенням змісту заліза в шихті (мал. 3.12).

Мал. 3.12 - Залежність КИПО від міри металізації окатишів

ВИСНОВОК

1. Встановлена можливість підвищення виробництво доменних печей і зниження витрати коксу при використанні в шихті металізованих окатишів.

2. У умовах, що мають місце в доменних печах, відновлення окислених окатишів відбувається з більшою швидкістю, чим частково металізованих. Процес відновлення окислених окатишів супроводжується зниженням їх міцності.

3. Металізовані окатиші можна зберігати у відкритих складах довгий проміжок часу.

4. Збільшення міри металізації шихти призводить до значних змін співвідношення типів відновних процесів в доменній печі.

5. Підтверджено, що ефективність металізації залізорудної сировини проявляється при роботі доменної печі на високих параметрах комбінованого дуття у меншій мірі, чим при помірному збагаченні дуття киснем.

Список літератури

1. Телегин А.С., Кудрявцев В.С., Пчелкин С.А. Використання металізованих окатишів в доменних печах // Доменне виробництво. Серія 4. - М.: ЦНИИЧермет. - 1970. - 28 с.

2. Дияконів Н.С. Бюл. ЦНИИЧМ. - 1957, № 13-14.

3. Жураковский та ін. - Сталь. - 1968, № 5.

4. Базилевич С.В. та ін. Методи експериментального дослідження доменного процесу. - Свердловськ: Металлургиздат. - 1960. - 126 с.

5. Стефанович М.А. Аналіз ходу доменного процесу. - М.: Металлургиздат, - 1960. - 286 с.

6. Рамм А.Н. Сучасний доменний процес. - М.: Металургія - 1980. - 303 с.

7. Юсфин Ю.С., Даныпин В.В., Пашков Н.Ф. Теорія металізації залізорудної сировини. - М.: Металургія. - 1982. - 265 с.

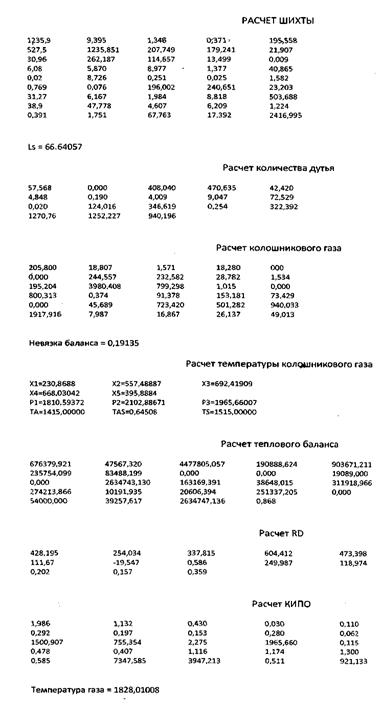

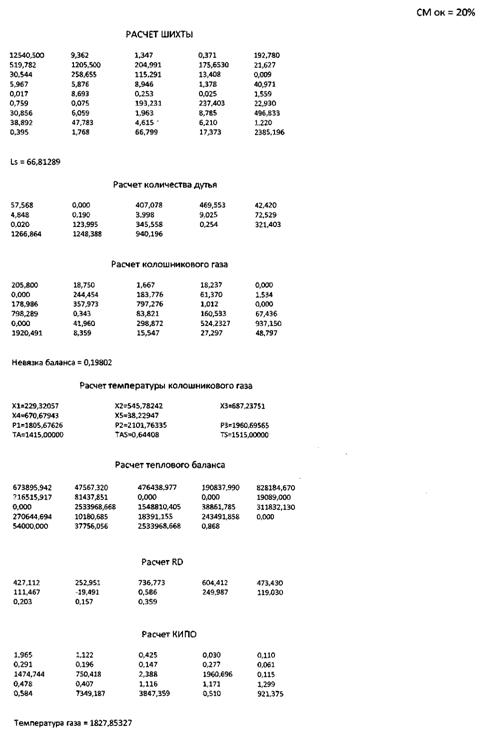

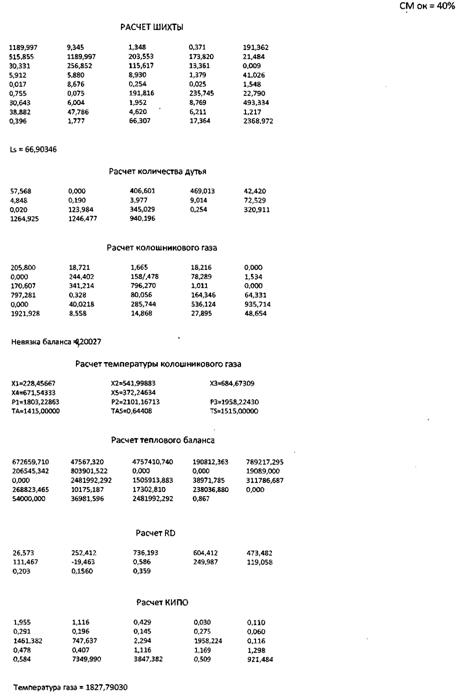

Додаток А

Вихідні машинні дані

Додаток Б

Результати розрахунку

| Показники | Усл. обоз. | Міра металізації окатишів, % | Ед. ізм. |

| |||||||||||||||||||||||||||||||||||||

| 0 | 100 | 200 | 300 |

| |||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ||||||||||||||||||||||||||||||||||

| Розрахунок шихти |

| ||||||||||||||||||||||||||||||||||||||||

| Орієнтовна витрата агломерату | У1 | 1235,90 | 1220,57 | 1205,50 | 1189,99 | кг |

| ||||||||||||||||||||||||||||||||||

| Сумарний прихід сірки з шихтою в доменну піч | У2 | 9,395 | 9,377 | 9,362 | 9,345 | кг |

| ||||||||||||||||||||||||||||||||||

| Основність шлаку (СаO+MgO)/SiO2) | УЗ | 1,346 | 1,347 | 1,347 | 1,348 |

| |||||||||||||||||||||||||||||||||||

| Орієнтовний зміст SiO2 в Шлаку | У4 | 0,371 | 0,371 | 0,371 | 0,371 | кг/кг |

| ||||||||||||||||||||||||||||||||||

| Орієнтовна кількість SiO2, яка вноситься шихтою | У5 | 195,56 | 194,156 | 192,780 | 191,362 | кг |

| ||||||||||||||||||||||||||||||||||

| Орієнтовний вихід шлаку | У6 | 527,5 | 523,5 | 519,782 | 515,855 | кг |

| ||||||||||||||||||||||||||||||||||

| Точна витрата агломерату | У7 | 1235,85 | 1220,57 | 1205,50 | 1189,99 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість SiO2, яка вноситься шихтою | У8 | 207,75 | 206,348 | 204,991 | 203,55 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість Сао, яка вноситься шихтою | У9 | 179,24 | 177,434 | 175,653 | 173,82 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість MgO, яка вноситься шихтою | У10 | 21,907 | 121,766 | 21,627 | 21,48 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість Al2O3, яка вноситься шихтою | У11 | 30,96 | 30,751 | 30,544 | 30,331 | кг |

| ||||||||||||||||||||||||||||||||||

| Необхідне для ошлакування SiO2 орієнтовна кількість (Сао+МgО) в шлаку | У12 | 262,187 | 260,402 | 258,655 | 256,852 | кг |

| ||||||||||||||||||||||||||||||||||

| Витрата флюсу | У13 | 114,657 | 114,966 | 115,291 | 115,617 | кг |

| ||||||||||||||||||||||||||||||||||

| Прихід марганцю з матеріалами шихти | У14 | 13,499 | 13,453 | 13,408 | 13,361 | кг |

| ||||||||||||||||||||||||||||||||||

| Вміст марганцю в чавуні | У15 | 0,009 | 0,009 | 0,009 | 0,009 | % |

| ||||||||||||||||||||||||||||||||||

| Зміст МпО в шлаку | У16 | 6,08 | 6,02 | 5,96 | 5,91 | кг |

| ||||||||||||||||||||||||||||||||||

| Зміст Al2O3 в шлаку | У17 | 5,87 | 5,87 | 5,87 | 5,88 | % |

| ||||||||||||||||||||||||||||||||||

| Кількість сірки в чавуні і шлаку | У18 | 8,977 | 8,96 | 8,95 | 8,93 | кг |

| ||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ||||||||||||||||||||||||||||||||||

| Повна основність шлаку | У19 | 1,377 | 1,378 | 1,378 | 1,379 |

| |||||||||||||||||||||||||||||||||||

| Коефіцієнт розподілу сірки при tшл =1450оС | У20 | 40,865 | 40,917 | 40,971 | 41,026 |

| |||||||||||||||||||||||||||||||||||

| Зміст сірки в шлаку | У21 | 0,020 | 0,017 | 0,017 | 0,017 | кг/кг |

| ||||||||||||||||||||||||||||||||||

| Кількість сірки в шлаку | У22 | 8,726 | 8,708 | 8,693 | 8,676 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість сірки в чавуні | У23 | 0,251 | 0,252 | 0,253 | 0,254 | кг |

| ||||||||||||||||||||||||||||||||||

| Зміст сірки в чавуні | У24 | 0,025 | 0,025 | 0,025 | 0,025 | % |

| ||||||||||||||||||||||||||||||||||

| Кількість FеО в шлаку | У25 | 1,582 | 1,571 | 1,559 | 1,248 | кг |

| ||||||||||||||||||||||||||||||||||

| Прихід фосфору з матеріалами шихти | У26 | 0,769 | 0,764 | 0,759 | 0,755 | кг |

| ||||||||||||||||||||||||||||||||||

| Вміст фосфору в чавуні | У27 | 0,076 | 0,076 | 0,075 | 0,075 | % |

| ||||||||||||||||||||||||||||||||||

| Кількість SiO2 в шлаку | У28 | 196,002 | 194,603 | 193,231 | 191,816 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість Сао в шлаку | У29 | 240,651 | 239,009 | 237,403 | 235,745 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість MgO в шлаку | УЗО | 23,203 | 23,065 | 22,930 | 22,790 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість Al2O3 в шлаку | У31 | 31,270 | 31,061 | 30,856 | 30,643 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість МпО в шлаку | У32 | 6,167 | 6,113 | 6,059 | 6,004 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість FеО в шлаку | УЗЗ | 1,984 | 1,973 | 1,963 | 1,952 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість сірки в шлаку | У34 | 8,818 | 8,800 | 8,785 | 8,769 | кг |

| ||||||||||||||||||||||||||||||||||

| Вихід шлаку | УЗ5 | 503,688 | 500,225 | 496,833 | 493,334 | кг/т |

| ||||||||||||||||||||||||||||||||||

| Зміст SiO2 в шлаку | У36 | 38,90 | 38,90 | 38,892 | 38,882 | % |

| ||||||||||||||||||||||||||||||||||

| Зміст Сао в шлаку | УЗ7 | 47,778 | 47,780 | 47,783 | 17,786 | % |

| ||||||||||||||||||||||||||||||||||

| Зміст MgO в шлаку | УЗ8 | 4,61 | 4,61 | 4,61 | 4,62 | % |

| ||||||||||||||||||||||||||||||||||

| Зміст Al2O3 в шлаку | У39 | 6,21 | 6,21 | 6,21 | 6,21 | % |

| ||||||||||||||||||||||||||||||||||

| Зміст МgО в шлаку | У40 | 1,22 | 1,22 | 1,22 | 1,22 | % |

| ||||||||||||||||||||||||||||||||||

| Зміст FеО в шлаку | У41 | 0,39 | 0,39 | 0,395 | 0,396 | % |

| ||||||||||||||||||||||||||||||||||

| Зміст сірки в шлаку | У42 | 1,75 | 1,75 | 1,76 | 1,77 | % |

| ||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||||||||||||||||||||||||||||||||||

| Сумарне винесення матеріалів шихти | У43 | 67,76 | 67,27 | 66,79 | 66,31 | кг/т | |||||||||||||||||||||||||||||||||||

| Сумарна волога матеріалів шихти | У44 | 17,39 | 17,38 | 17,37 | 17,36 | кг/т | |||||||||||||||||||||||||||||||||||

| Витрата шихти з вологою і винесенням | У45 | 2416,99 | 2400,89 | 2385,19 | 2368,97 | кг/т | |||||||||||||||||||||||||||||||||||

| Коефіцієнт розподілу сірки | LS | 66,64 | 66,72 | 66,81 | 66,90 | ||||||||||||||||||||||||||||||||||||

| Розрахунок кількості дуття |

| ||||||||||||||||||||||||||||||||||||||||

| Вуглець природного газу | m1 | 57,568 | 57,568 | 57,568 | 57,568 | кг | |||||||||||||||||||||||||||||||||||

| Вуглець мазуту | m2 | 0 | 0 | 0 | 0 | кг | |||||||||||||||||||||||||||||||||||

| Вуглець коксу | mЗ | 408,040 | 407,495 | 407,078 | 406,601 | кг | |||||||||||||||||||||||||||||||||||

| Сумарний прихід З | m4 | 470,635 | 470,030 | 469,552 | 469,013 | кг | |||||||||||||||||||||||||||||||||||

| Вуглець чавуну | m5 | 42,42 | 42,42 | 42,42 | 42,42 | кг | |||||||||||||||||||||||||||||||||||

| Вуглець на відновлення кремнію | mб | 4,848 | 4,848 | 4,848 | 4,848 | кг | |||||||||||||||||||||||||||||||||||

| Вуглець на відновлення марганцю | m7 | 0,19 | 0,19 | 0,19 | 0,19 | кг | |||||||||||||||||||||||||||||||||||

| Вуглець на відновлення фосфору і сірки в чавуні | m8 | 4,009 | 3,998 | 3,988 | 3,977 | кг | |||||||||||||||||||||||||||||||||||

| Вуглець на пряме відновлення важковідновлюваних елементів | m9 | 9,047 | 9,036 | 9,025 | 9,014 | кг | |||||||||||||||||||||||||||||||||||

| Вуглець на пряме відновлення важковідновлюваних елементів | m10 | 72,529 | 72,529 | 72,529 | 72,529 | кг | |||||||||||||||||||||||||||||||||||

| Втрати вуглецю | m11 | 0,02 | 0,02 | 0,02 | 0,02 | кг | |||||||||||||||||||||||||||||||||||

| Сума витратних статей вуглецю, окрім Сф | m12 | 124,016 | 124,005 | 123,995 | 123,984 | кг | |||||||||||||||||||||||||||||||||||

| Вуглець, який згорає на фурмах | m13 | 346,619 | 346,025 | 345,558 | 345,029 | кг | |||||||||||||||||||||||||||||||||||

| Вміст кисню у вологому дутті | m14 | 0,254 | 0,254 | 0,254 | 0,254 | м3/ м3 | |||||||||||||||||||||||||||||||||||

| Кількість О2 у вологому дутті | m15 | 322,392 | 321,838 | 321,403 | 320,911 | м3 | |||||||||||||||||||||||||||||||||||

| Витрата вологого дуття | m16 | 1270,76 | 1268,578 | 1266,864 | 1264,925 | м3/т | |||||||||||||||||||||||||||||||||||

| Витрата дуття | m17 | 1252,227 | 1250,077 | 1248,388 | 1246,470 | м3/т | |||||||||||||||||||||||||||||||||||

| Кількість окисленого заліза | m18 | 940,196 | 940,196 | 940,196 | 940,196 | кг/т | |||||||||||||||||||||||||||||||||||

| Розрахунок колошникового газу |

| ||||||||||||||||||||||||||||||||||||||||

| Кількість водню в природному газі | U1 | 205,8 | 205,8 | 205,8 | 205,8 | м3 | |||||||||||||||||||||||||||||||||||

| Кількість Н2 в дутті | U2 | 18,807 | 18,775 | 18,750 | 18,721 | м3 | |||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ||||||||||||||||||||||||||||||||||

| Кількість водню в органічних з'єднаннях коксу | U3 | 1,571 | 1,669 | 1,667 | 1,665 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість водню в летких речовинах | U4 | 18,280 | 18,256 | 18,237 | 18,216 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість водню в мазуті | U5 | 0 | 0 | 0 | 0 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість водню в додатковому газі | U6 | 0 | 0 | 0 | 0 | м3 |

| ||||||||||||||||||||||||||||||||||

| Сумарний прихід водню | U7 | 244,557 | 244,500 | 244,454 | 244,402 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість кисню з Fe2O3 шихти | U8 | 232,582 | 207,951 | 183,776 | 158,478 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість кисню з FеО шихти | U9 | 28,782 | 45,108 | 61,370 | 78,289 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість кисню з Mn2O3 шихти | U10 | 1,534 | 1,534 | 1,534 | 1,534 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість кисню непрямого відновлений. | U11 | 195,204 | 186,899 | 178,986 | 170,607 | м3 |

| ||||||||||||||||||||||||||||||||||

| Сума водню і З, що беруть участь в непрямому відновлений. | U12 | 390,408 | 373,798 | 357,973 | 341,214 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість Із за рахунок окислення вуглецю | U13 | 799,298 | 798,167 | 797,276 | 796,270 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість Із з летких речовин коксу | U14 | 1,015 | 1,013 | 1,012 | 1,011 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість Із з додаткового газу | U15 | 0 | 0 | 0 | 0 | м3 |

| ||||||||||||||||||||||||||||||||||

| Загальна кількість З, що утворюється в печі | U16 | 800,313 | 799,181 | 798,289 | 797,281 | м3 |

| ||||||||||||||||||||||||||||||||||

| Середня міра використання Н2 і З | U17 | 0,374 | 0,358 | 0,343 | 0,328 |

| |||||||||||||||||||||||||||||||||||

| Витрата Н2 на непряме відновлення | U18 | 91,378 | 87,569 | 83,921 | 80,056 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість водню в колошниковому газі | U19 | 153,181 | 156,931 | 160,533 | 164,346 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість води, що утворюється в результ. непрямого відновлений. | U20 | 73,429 | 70,368 | 67,436 | 64,331 | кг |

| ||||||||||||||||||||||||||||||||||

| Кількість кисню мазуту | U21 | 0 | 0 | 0 | 0 |

| |||||||||||||||||||||||||||||||||||

| Кількість кисню, що відняла воднем при непрямому відновленні | U22 | 45,689 | 43,784 | 41,960 | 40,028 | кг |

| ||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ||||||||||||||||||||||||||||||||||

| Кількість СО2 в колошниковому газі | U 2З | 323,420 | 310,682 | 298,572 | 285,744 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість З в колошниковому газі | U24 | 501,282 | 512,951 | 524,237 | 536,124 | м3 |

| ||||||||||||||||||||||||||||||||||

| Кількість азоту в колошниковому газі | U25 | 940,033 | 938,418 | 937,150 | 935,714 | м3 |

| ||||||||||||||||||||||||||||||||||

| Об'єм колошникового газу | U26 | 1917,916 | 1918,983 | 1920,491 | 1921,928 | м3/т |

| ||||||||||||||||||||||||||||||||||

| % Н2 в колошниковому газі | U27 | 7,987 | 8,178 | 8,359 | 8,551 |

| |||||||||||||||||||||||||||||||||||

| % СО2 в колошниковому газі | U28 | 16,867 | 16,190 | 15,547 | 14,868 |

| |||||||||||||||||||||||||||||||||||

| % З в колошниковому газі | U29 | 26,137 | 26,730 | 27,297 | 27,895 |

| |||||||||||||||||||||||||||||||||||

| %N2 в колошниковому газі | U30 | 49,013 | 48,902 | 48,797 | 48,686 |

| |||||||||||||||||||||||||||||||||||

| Нев'язка балансу | 0,19135 | 0,19800 | 0,19802 | 0,20027 |

| ||||||||||||||||||||||||||||||||||||

| Розрахунок температури колошникового газу |

| ||||||||||||||||||||||||||||||||||||||||

| Середня температура шихти | XI | 230,8 | 230,2 | 229,3 | 228,4 | °С |

| ||||||||||||||||||||||||||||||||||

| Водяний еквівалент шихти | Х2 | 557,4 | 549,4 | 545,7 | 541,9 | кДж/ град |

| ||||||||||||||||||||||||||||||||||

| Водяний еквівалент газу | Х3 | 692,4 | 698,5 | 687,2 | 684,6 | кДж/ град |

| ||||||||||||||||||||||||||||||||||

| Різниця між температурою шихти і газу | Х4 | 668,03 | 668,84 | 670,67 | 671,54 | °С |

| ||||||||||||||||||||||||||||||||||

| Температура колошникових газів | Х5 | 395,88 | 386,88 | 382,29 | 372,25 | оС |

| ||||||||||||||||||||||||||||||||||

| Об'єм фурмених газів | Р1 | 1810,59 | 1807,81 | 1805,67 | 1803,23 | м3/т |

| ||||||||||||||||||||||||||||||||||

| Теоретична температура горіння | Р2 | 2102,88 | 2102,29 | 2101,76 | 2101,17 | °С |

| ||||||||||||||||||||||||||||||||||

| Об'єм горнових газів | Р3 | 1965,66 | 1962,88 | 1960,69 | 1958,22 | м3/т |

| ||||||||||||||||||||||||||||||||||

| Температура чавуну | ТА | 1415,0 | 1415,0 | 1415,0 | 1415,0 | °С |

| ||||||||||||||||||||||||||||||||||

| Зміст кремнію в чавуні | ТАS | 0,645 | 0,644 | 0,644 | 0,644 | % |

| ||||||||||||||||||||||||||||||||||

| Температура шлаку | ТS | 1515,0 | 1515,0 | 1515,0 | 1515,0 | °С |

| ||||||||||||||||||||||||||||||||||

| Розрахунок теплового балансу |

| ||||||||||||||||||||||||||||||||||||||||

| Горіння вуглецю на фурмах | Z1 | 676379,9 | 674988,6 | 673895,9 | 672659,7 | кДж |

| ||||||||||||||||||||||||||||||||||

| Горіння природного газу | Z2 | 47567,3 | 47567,3 | 47567,3 | 47567,3 | кДж |

| ||||||||||||||||||||||||||||||||||

| З нагрітим дуттям | Z3 | 4477805,0 | 477084,5 | 476438,9 | 4757410,7 | кДж |

| ||||||||||||||||||||||||||||||||||

| Від окислення. З при прямому відновленні Fe | Z4 | 190888,6 | 190862,0 | 190837,9 | 190812,3 | кДж |

| ||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ||||||||||||||||||||||||||||||||||

| Непряме відновлення | Z5 | 903671,2 | 864985,8 | 828184,7 | 789217,3 | кДж |

| ||||||||||||||||||||||||||||||||||

| Непряме відновлення Н2 | Z6 | 235754,0 | 225926,9 | 216515,9 | 206545,3 | кДж |

| ||||||||||||||||||||||||||||||||||

| Теплосодержание агломерату | Z7 | 83488,2 | 82455,8 | 81437,8 | 803901,5 | кДж |

| ||||||||||||||||||||||||||||||||||

| Горіння мазуту | Z8 | 0 | 0 | 0 | 0 | кДж |

| ||||||||||||||||||||||||||||||||||

| Теплосодержание мазуту | Z9 | 0 | 0 | 0 | 0 | кДж |

| ||||||||||||||||||||||||||||||||||

| Вуглецювання заліза | Z10 | 19089,0 | 19089,0 | 19089,0 | 19089,0 | кДж |

| ||||||||||||||||||||||||||||||||||

| З нагрітим доповнить. газом | Z11 | 0 | 0 | 0 | 0 | кДж |

| ||||||||||||||||||||||||||||||||||

| Сумарний прихід тепла | Z12 | 2634743,1 | 2582960,1 | 2533968,7 | 2481992,3 | кДж |

| ||||||||||||||||||||||||||||||||||

| На дисоціацію оксидів | Z13 | 163169,4 | 1589801,4 | 1548810,4 | 1505913,9 | кДж |

| ||||||||||||||||||||||||||||||||||

| На дисоціацію карбонатів | Z14 | 38648,0 | 38752,1 | 38861,8 | 38971,8 | кДж |

| ||||||||||||||||||||||||||||||||||

| Ентальпія чавуну | Z15 | 311918,9 | 377876,4 | 311832,1 | 311786,7 | кДж |

| ||||||||||||||||||||||||||||||||||

| Ентальпія шлаку | Z16 | 274213,8 | 272408,8 | 270644,7 | 268823,5 | кДж |

| ||||||||||||||||||||||||||||||||||

| Випар вологи шихти | Z17 | 10191,9 | 10185,1 | 10180,7 | 10175,2 | кДж |

| ||||||||||||||||||||||||||||||||||

| Нагрівання водяної пари до температури колошника | Z18 | 20606,4 | 19399,3 | 18391,1 | 17302,8 | кДж |

| ||||||||||||||||||||||||||||||||||

| Ентальпія колошникового газу | Z19 | 251337,2 | 249050,8 | 243491,8 | 238036,8 | кДж |

| ||||||||||||||||||||||||||||||||||

| Дисоціація СО2 додаткового газу | Z20 | 0 | 0 | 0 | 0 | кДж |

| ||||||||||||||||||||||||||||||||||

| З водою, що охолоджує | Z21 | 54000,0 | 54000,0 | 54000,0 | 54000,0 | кДж |

| ||||||||||||||||||||||||||||||||||

| Витрата тепла | Z22 | 39257,6 | 38486,0 | 37756,1 | 36981,6 | кДж |

| ||||||||||||||||||||||||||||||||||

| Сумарна витрата тепла | Z23 | 2634747,1 | 2582960,1 | 2533968,7 | 2481992,3 | кДж |

| ||||||||||||||||||||||||||||||||||

| Коефіцієнт корисної дії тепла | Z24 | 0,868 | 0,868 | 0,868 | 0,867 | кДж |

| ||||||||||||||||||||||||||||||||||

| Розрахунок RD |

| ||||||||||||||||||||||||||||||||||||||||

| т.А (витрата З при rd факт.) | t1 | 428,195 | 427,590 | 427,112 | 426,573 | кг |

| ||||||||||||||||||||||||||||||||||

| т.К (витрата окислюваного З при rd=0) | t2 | 254,034 | 253,429 | 252,951 | 252,412 | кг |

| ||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ||||||||||||||||||||||||||||||||||

| т. N (витрата окислюваного C при rd= 1) | t3 | 737,815 | 737,209 | 736,732 | 736,193 | кг |

| ||||||||||||||||||||||||||||||||||

| т.М (витрата З у виді З при rd=0) | t4 | 604,412 | 604,412 | 604,412 | 604,412 | кг |

| ||||||||||||||||||||||||||||||||||

| т.М1 (витрата З у виді З при гd=0 з урахуванням Н2, що бере участь в непрямому відновленні) | t5 | 473,398 | 473,430 | 473,454 | 473,482 | кг |

| ||||||||||||||||||||||||||||||||||

| т.Н (витрата З у виді З при rd=1) | t6 | 111,467 | 111,467 | 111,467 | 111,467 | кг |

| ||||||||||||||||||||||||||||||||||

| т.Н1 (витрата З у виді З при rd=1 з урахуванням восстановител. роботи Н2) | t7 | -19,547 | -19,515 | -19,491 | -19,463 | кг |

| ||||||||||||||||||||||||||||||||||

| rd E (міра прямого відновлення що відповідає повному використанню газу) | t8 | 0,586 | 0,586 | 0,586 | 0,586 | кг/кг |

| ||||||||||||||||||||||||||||||||||

| т.Е (витрата З у виді З при rdE) | t9 | 249,987 | 249,987 | 249,987 | 249,987 | кг |

| ||||||||||||||||||||||||||||||||||

| т.Е1 (витрата З у виді З при rdE а обліком восстановительн. работи Н2) | t10 | 118,974 | 119,005 | 119,030 | 119,058 | кг |

| ||||||||||||||||||||||||||||||||||

| rd m(теоретична міра прямого відновлення) | t11 | 0,202 | 0,202 | 0,203 | 0,203 | кг/ кг |

| ||||||||||||||||||||||||||||||||||

| Δ rd(міра наближення гd факт. до rdm) | t12 | 0,157 | 0,157 | 0,157 | 0,157 |

| |||||||||||||||||||||||||||||||||||

| rd фактична | t13 | 0,359 | 0,359 | 0,359 | 0,359 |

| |||||||||||||||||||||||||||||||||||

| Розрахунок КИПО |

| ||||||||||||||||||||||||||||||||||||||||

| Об'єм насипної маси | g1 | 1,986 | 1,975 | 1,965 | 1,955 | м3 |

| ||||||||||||||||||||||||||||||||||

| Уявний об'єм | g2 | 1,132 | 1,127 | 1,122 | 1,116 | м3 |

| ||||||||||||||||||||||||||||||||||

| Вільний об'єм | g3 | 0,430 | 0,430 | 0,429 | 0,429 | м3 |

| ||||||||||||||||||||||||||||||||||

| Об'єм шматків > 80 мм | g4 | 0,030 | 0,030 | 0,030 | 0,030 | м3 |

| ||||||||||||||||||||||||||||||||||

| Об'єм шматків 80-60 мм | g5 | 0,11 | 0,11 | 0,11 | 0,11 | м3 |

| ||||||||||||||||||||||||||||||||||

| Об'єм шматків 60-40 мм | g6 | 0,292 | 0,292 | 0,291 | 0,291 | м3 |

| ||||||||||||||||||||||||||||||||||

| Об'єм шматків 40-25 мм | g7 | 0,197 | 0,197 | 0,196 | 0,196 | м3 |

| ||||||||||||||||||||||||||||||||||

| Об'єм шматків 25-10 мм | g8 | 0,151 | 0,149 | 0,147 | 0,145 | м3 |

| ||||||||||||||||||||||||||||||||||

| Об'єм шматків 10-5 мм | g9 | 0,280 | 0,278 | 0,277 | 0,275 | м3 |

| ||||||||||||||||||||||||||||||||||

| Об'єм шматків 5-0мм | g10 | 0,062 | 0,061 | 0,061 | 0,060 | м3 |

| ||||||||||||||||||||||||||||||||||

| Сумарна поверхня | g11 | 1500,907 | 1487,722 | 1474,744 | 1461,382 | м2 |

| ||||||||||||||||||||||||||||||||||

| Поверхня, що доводиться на одиницю об'єму насипної маси | g12 | 755,754 | 753,131 | 750,418 | 747,637 | м2/м3 |

| ||||||||||||||||||||||||||||||||||

| d еквівалентне | g13 | 2,275 | 2,281 | 2,288 | 2,294 | мм |

| ||||||||||||||||||||||||||||||||||

| Об'єм горнового газу | g14 | 1965,66 | 1962,881 | 1960,696 | 1958,224 | м3/т |

| ||||||||||||||||||||||||||||||||||

| Зміст водню в горновому газі | g15 | 0,115 | 0,115 | 0,115 | 0,116 | м3/м3 |

| ||||||||||||||||||||||||||||||||||

| Вміст азоту в горновому газі | g16 | 0,478 | 0,476 | 0,478 | 0,478 | м3/м3 |

| ||||||||||||||||||||||||||||||||||

| Зміст З в горновому газі | g17 | 0,407 | 0,407 | 0,407 | 0,407 | м3/м. |

| ||||||||||||||||||||||||||||||||||

| Приведена питома вага горнового газу | g18 | 1,116 | 1,116 | 1,116 | 1,116 | кг/м3 |

| ||||||||||||||||||||||||||||||||||

| Питома вага шихти | g19 | 1,174 | 1,173 | 1,171 | 1,169 | кг/м3 |

| ||||||||||||||||||||||||||||||||||

| Δ Р (перепад тиску) | g20 | 1,330 | 1,299 | 1,299 | 1,298 | атм. |

| ||||||||||||||||||||||||||||||||||

| Фактична питома вага | g21 | 0,585 | 0,584 | 0,584 | 0,584 | кг/м3 |

| ||||||||||||||||||||||||||||||||||

| Об'єм фурмених газів корисного об'єму в добу | g22 | 7347,585 | 7348,472 | 7349,187 | 7349,990 | м3/м3 |

| ||||||||||||||||||||||||||||||||||

| Об'єм фурмених газів корисного об'єму в добу | g23 | 3947,213 | 3847,486 | 3847,359 | 3847,382 | нм3/м3 |

| ||||||||||||||||||||||||||||||||||

| КИПО | g24 | 0,511 | 0,510 | 0,510 | 0,509 | м3/т доб |

| ||||||||||||||||||||||||||||||||||

| Iх(по сумарному вуглецю) | g25 | 921,133 | 921,315 | 921,375 | 921,484 | кг/м3 |

| ||||||||||||||||||||||||||||||||||

| Температура газу | 1828,01 | 1827,85 | 1827,85 | 1827,79 | °С |

| |||||||||||||||||||||||||||||||||||

Похожие работы

... в доменной печи во многом, если не в основном, определяется ее тепловым состоянием [Приложение 5. Рис. 2-4]. Сравнительно низкие температуры кипения и парообразования щелочных соединений (700—1200°С) обусловливают их высокую активность в ходе доменной плавки. Значительно влияние нагрева и на процесс циркуляции этих соединений — наиболее агрессивной их части по отношению к шихтовым и огнеупорный ...

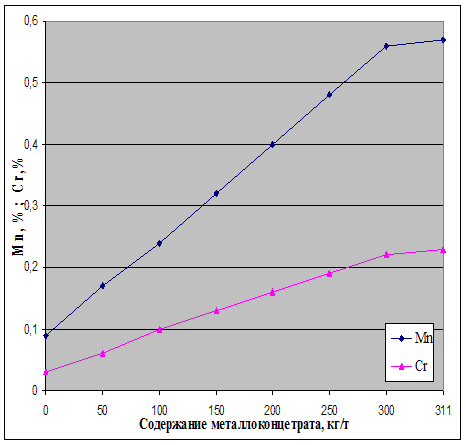

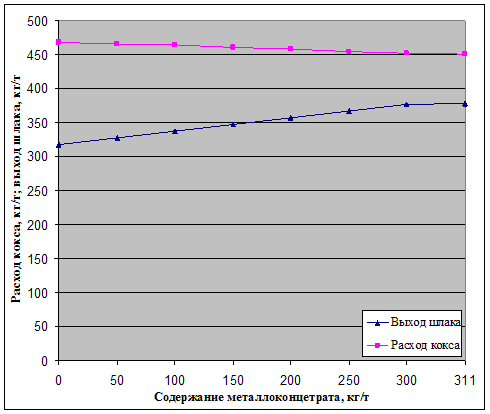

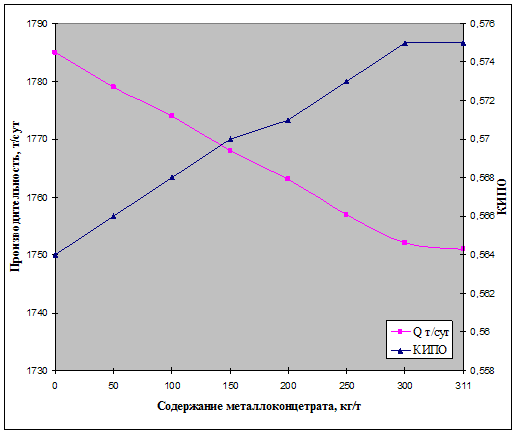

... чугуна и повышения качества изложниц, снижение затрат возможно за счет использования дешевого местного сырья - металлоконцентрата. Предлагаемый способ использования металлоконцентрата в доменной шихте приводит к снижению себестоимости чугуна, уменьшению расхода кокса, повышение содержания марганца и хрома в чугуне. Влияние содержания металлоконцетрата в доменной шихте на показатели доменной ...

... большого конуса с воронкой, перекрывающего колошник печи, и малого конуса с вращающейся приемной воронкой. Такая конструкция засыпного аппарата позволяет равномерно распределять материал на окружности колошника и устраняет потери газов в атмосферу. Загрузку шихты в доменную печь осуществляют послойно. Процесс развития доменного производства идет в направлении повышения содержания железа в рудном ...

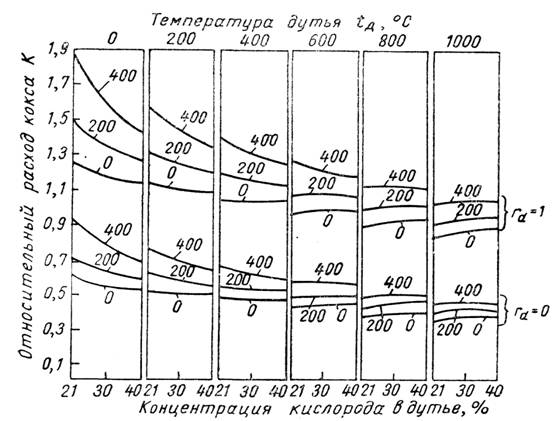

... ) работала печь до обогащения дутья. Поэтому закономерность, согласно которой эффект нагрева дутья тем выше, чем ниже тепловой к. п. д. доменной печи, полностью подтверждается также и применительно к обогащению дутья кислородом. Первоначально эту закономерность обнаружил Окерман («чем совершеннее расходуется теплота горючего материала внутри доменной печи, тем больше будет экономия в горючем от ...

0 комментариев