Навигация

Гидравлическое сопротивление слоя

10. Гидравлическое сопротивление слоя

11.

![]()

![]()

![]()

По литературным данным [1] высоту сепарационного пространства принимают не менее 1,5 м.

Принимаем ![]()

Принимаем высоту аппарата ![]()

![]()

![]()

Разбиваем аппарат на 2 колонны, принимаем первую колонну высотой 8 м.

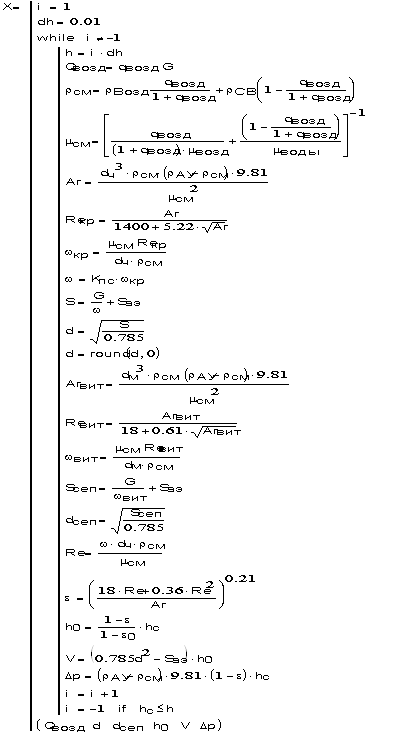

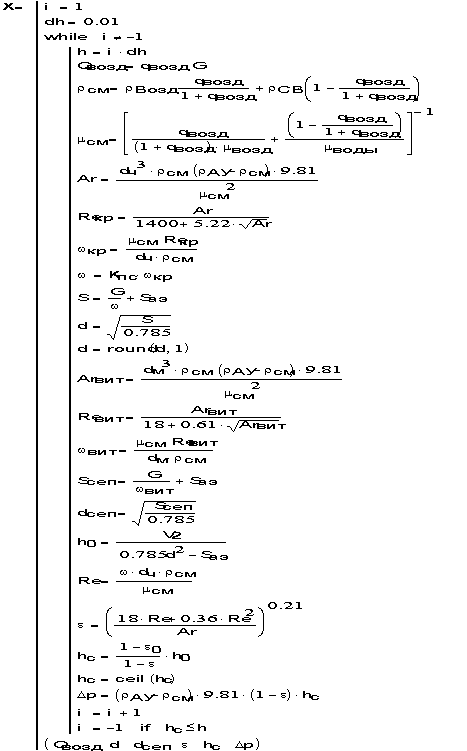

Так как при расчете удельного расхода воздуха, требуемого для окисления требуется знать высоту аппарата, которую можно узнать, только после проведения всех необходимых расчетов, то вначале принимают некоторую высоту аппарата, а затем, получив реальное значение, корректируют начальное значение высоты. Таким образом, точное значение высоты аппарата получается лишь методом подбора и многократного проведения весьма трудоемких рассчетов

С целью сократить время расчета все дальнейшие вычисления производились в программе MathCad Professional с использованием циклических процедур. Таким образом, составленная программа сама выполняет подстановку значений высоты аппарата и находит ее точную величину.

Далее приведен текст программы для расчета параметров биосорберов I и II ступеней. Программа выполнена на основе формул представленных выше, и с использованием тех же стандартных обозначений величин.

Программа.

Расчет биосорбера I ступени.

![]()

![]()

![]()

![]()

С учетом зоны аэрации (диаметр аэрационной трубы равен 140):

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

hсеп=2 м - высота сепарационного пространства.

Принимаем высоту аппарата

h=hc+hсеп=8+2=10 м.

Во второй колонне будет сорбента:

![]()

![]()

Жидкость во вторую аэрационную колонну поступает самотеком.

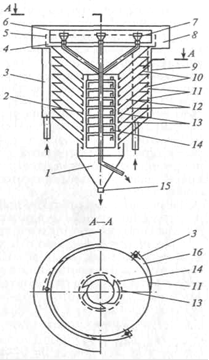

Используется аэратор типа шахтного водосброса;

![]() - удельный расход воздуха в м3/м3 жидкости, рекомендуемый для данного типа аэраторов [4]. При этом объем газожидкостной смеси составляет 1,0-1,2 объема жидкости (принимаем 1,1).

- удельный расход воздуха в м3/м3 жидкости, рекомендуемый для данного типа аэраторов [4]. При этом объем газожидкостной смеси составляет 1,0-1,2 объема жидкости (принимаем 1,1).

![]()

![]() м3/с

м3/с

![]()

![]()

![]()

![]()

![]()

Принимаем ![]()

![]()

С учетом зоны аэрации (наружный диаметр аэрационной трубы равен 530):

![]()

![]() м2

м2

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() - высота сепарационного пространства.

- высота сепарационного пространства.

Принимаем высоту аппарата

![]()

![]()

![]()

Гидравлическое сопротивление насадки в аппаратах:

![]()

![]()

Диаметр газового трубопровода во 2 аппарате:

![]()

![]()

![]() мм.

мм.

Принимаем dу=80 мм.

5.2 Механические расчеты

Расчет толщины обечайки

![]() м - внутренний диаметр обечайки;

м - внутренний диаметр обечайки;

![]() (MПа) - давление в аппарате;

(MПа) - давление в аппарате;

В аппарате находится коррозионная среда (водно-воздушная смесь), и хотя содержание органических примесей невелико, микроорганизмы, развивающиеся на насадке, увеличивают скорость коррозии металла. Из условия коррозионной стойкости [3] выбираем материал обечайки (днища, крыши) - сталь Х18Н10Т co скоростью проникновения коррозии ![]()

![]()

![]() МН/м2 - допускаемое напряжение для стали марки Х18Н10Т при Т=20°C;

МН/м2 - допускаемое напряжение для стали марки Х18Н10Т при Т=20°C;

Срок эксплуатации аппарата: ![]()

![]()

Прибавка к расчетной толщине стенки аппарата определяется по формуле:

![]()

Поправка С находится в пределах допустимых величин ![]()

![]()

Коэффициент прочности сварного продольного шва:

Выбираем двусторонний стыковой шов при автоматической сварке ![]()

![]()

![]()

![]()

Принимаем по нормальному ряду ![]()

![]()

Границей применимости формулы является условие:

![]()

Условие выполняется:

![]()

![]()

Допускаемое избыточное давление в обечайке можно определить из формулы:

![]()

![]()

![]()

Расчет толщины днища:

Для аппаратов диаметром 273 – 3000 мм, работающих под давлением, рекомендуется применять конические днища с углами при вершине 60° (ГОСТ 12619-78). Днища могут быть изготовлены с толщиной стенки от 4 до 30 мм.

Толщину стенки конического днища определяем вначале по напряжениям изгиба в тороидальном переходе по формуле:

![]() ,

,

где Р - давление на стенки днища, МПа. Для стандартных конических днищ с α=60º Y=1.4

Коэффициент прочности кольцевого шва ![]() принимается равным 0.8 для стыкового кольцевого шва, свариваемого с одной стороны.

принимается равным 0.8 для стыкового кольцевого шва, свариваемого с одной стороны.

![]() м

м

Принимаем ![]() мм.

мм.

Толщина стенки конической части днища определяется по формуле:

![]() м,

м,

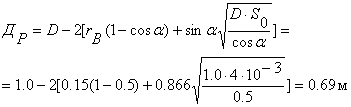

где ДР - расчетный диаметр конического днища,

![]() ;

; ![]() .

.

Для окончательного исполнения принимаем S=6 мм.

Расчет толщины крышки:

Выбираем стандартную эллиптическую крышку.

Толщина крышки равна (м):

![]()

![]()

![]()

Принимаем по нормальному ряду ![]()

![]()

![]()

![]()

Требуемое условие выполняется:

![]()

![]()

![]()

Конструкция опоры была выбрана цилиндрической, т.к. этот тип конструкции опоры является стандартной для колонных аппаратов.

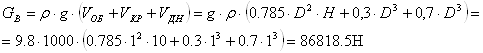

Определяем максимальный вес аппарата в условиях гидравлического испытания (аппарат заполнен водой):

![]()

где GАП – вес аппарата,

![]()

где тОБ –масса обечайки, кг,

![]()

тКР - масса крышки ( при S2=4 мм и D=1000 мм тКР=46,2 кг);

тДН – масса эллиптического днища( при S3=4 мм и D=1000 мм тДН=46,47кг);

тДОП – масса дополнительных деталей (по рекомендации принимаем как 5% от массы обечайки, тДОП=49,3 кг);

GВ – вес воды в аппарате.

Максимальный вес аппарата:

![]()

Выбираем стандартную опору высотой 2м и диаметром 1,0 м. Опора крепится к бетонному основанию болтами M24 в количестве 36 штук Толщина стенки опоры 6 мм.

6. Расчет и подбор вспомогательного оборудования

Расчет насоса

Подбираем насос для перекачивания воды при температуре 20°C из открытой емкости в аппарат, работающий под атмосферным давлением.

Расход воды 0.081 м3/с. Геометрическая высота подъема воды 12,5 м. Длина трубопровода на линии всасывания 10 м, на линии нагнетания 15 м. На линии нагнетания имеются 4 отвода под углом 90 градусов с радиусом поворота, равным 6 диаметрам трубы, и 2 нормальных вентиля. На всасывающем участке трубопровода установлено 2 прямоточных вентиля, имеется 4 отвода под углом 90 градусов с радиусом поворота, равным 6 диаметрам трубы.

а) Выбор трубопровода.

Для всасывающего и нагнетательного трубопровода примем одинаковую скорость течения воды, равную 2 м/с.

Тогда диаметр входного трубопровода (условный проход фланцев) в аэратор для воды равен:

![]()

![]() (м)

(м)

Принимаем ![]() м.

м.

Примем, что трубопровод стальной, коррозия незначительна.

б). Определение потерь на трение и местные сопротивления.

Находим критерий Рейнольдса:

![]()

![]()

![]()

![]()

Т.е. режим турбулентный. Абсолютную шероховатость трубопровода принимаем: ![]() (м)

(м)

![]()

![]()

![]()

Далее получим: ![]()

![]()

![]()

![]()

Таким образом в трубопроводе имеет место смешанное трение, и расчет коэффициента трения λ следует проводить по формуле:

![]()

![]()

Определим сумму коэффициентов местных сопротивлений отдельно для всасывающей и нагнетательной линий.

Для всасывающей линии:

- Вход в трубу (принимаем с острыми краями): ![]()

- Прямоточные вентили: для d=250 м ε=0.32 ![]()

- Отводы: коэффициент А=1, коэффициент В=0,09; ![]()

Сумма коэффициентов местных сопротивлений во всасывающей линии: ![]()

![]()

Потерянный напор во всасывающей линии находим по формуле:

![]()

![]()

![]()

![]()

Для нагнетательной линии:

- Отводы под углом 90: ![]()

- Нормальные вентили: для d=0.25 м ε =5,1 ![]()

- 4). Выход из трубы: ![]()

Сумма коэффициентов местных сопротивлений в нагнетательной линии: ![]()

![]()

Потерянный напор в нагнетательной линии находим по формуле:

![]()

![]()

![]()

Общие потери напора: ![]()

![]() м

м

в). Выбор насоса.

Находим напор насоса по формуле (м вод. столба):

![]()

![]()

![]()

![]() м H=22,5 м.

м H=22,5 м.

Подобный напор обеспечивается центробежными насосами. Учитывая, что центробежные насосы широко распространены в промышленности ввиду достаточно высокого к.п.д., компакстности и удобства комбинирования с электродвигателями, выбираем для последующего рассмотрения именно этот насос. Полезную мощность насоса определим по формуле:

![]() Nп=1,784·104 (Вт)

Nп=1,784·104 (Вт)

Для центробежного насоса средней производительности: ![]()

![]() Находим мощность, которую должен развивать электродвигатель насоса на выходном валу при установившемся режиме работы:

Находим мощность, которую должен развивать электродвигатель насоса на выходном валу при установившемся режиме работы:

![]() N=2.974·104 (Вт)

N=2.974·104 (Вт) ![]() м3/ч

м3/ч

По ГОСТ 11379-80 устанавливаем, что заданным подаче и напору больше всего соответствует центробежный динамический насос марки СД 450/22,5, для которого в оптимальных условиях работы Q=450 м3/ч, Н=22,5 м, ![]() =0,78, допускаемая высота всасывания 10м. Насос обеспечен электродвигателем МО280S6 номинальной мощностью 75 кВт. Частота вращения вала 960 об/мин. Диаметры всасывающего и нагнетательного фланцев насоса равны 200 и 175 мм соответственно. Поскольку в установке для перемещения жидкости используются трубопроводы Dу=250 мм, то для присоединения к ним насоса применяются переходы 200/250 и 175/250.

=0,78, допускаемая высота всасывания 10м. Насос обеспечен электродвигателем МО280S6 номинальной мощностью 75 кВт. Частота вращения вала 960 об/мин. Диаметры всасывающего и нагнетательного фланцев насоса равны 200 и 175 мм соответственно. Поскольку в установке для перемещения жидкости используются трубопроводы Dу=250 мм, то для присоединения к ним насоса применяются переходы 200/250 и 175/250.

Расчет усреднителя и сборника.

Усреднитель и сборник находятся в общем корпусе, разделенном вертикальной перегородкой, не доходящей до верхнего края на 500 мм. Принимаем время пребывания в усреднителе (время усреднения) равное tуср=1 ч, поскольку колебания расхода не превышают 20% по объему. Тогда объем усреднителя будет равным:

Vуср= tуср·Gчас=1·291,67=291,67 м3.

Принимаем объем усреднителя Vуср=300 м3.Объем сборника чистой воды принимаем равным объему усреднителя, то есть Vсб=300 м3. Поскольку усреднитель и сборник находятся в одном корпусе, принимаем размеры аппарата 25х6х4 (l:w:h), разделенного перегородкой на две части по длинной стороне. Аппарат выполняется из стандартных железобетонных плит.

Для контроля за прохождением процесса принимаем следующее оборудование КИПиА:

Манометр МП2-УУ2, на 2,5кгс/см2;

Электромагнитный расходомер-счетчик ЭРСВ-011 (для агрессивных сред), на расход 300 м3/ч.

7. Технико-экономические расчеты

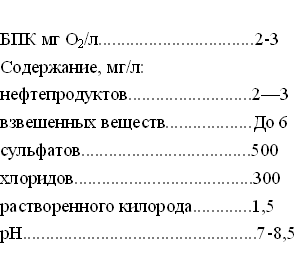

Темой работы является разработка установки для очистки производственных сточных вод от фенола и нефтепродуктов производительностью 7000 м3/сут.

Очистка сточных вод в установке осуществляется за счет адсорбции загрязнителей активированным углем и дальнейшее их разложение иммобилизованной микрофлорой с регенерацией угля.

Исходными данными к работе являются концентрации загрязняющих веществ в исходной сточной воде (табл. 13). В ходе проектирования выполнен расчет основных технологических параметров процесса очистки. На основании технологического расчета определены размеры и конструкция аппаратов, подобрано аэрационное и насосное оборудование, а также контрольно-измерительные приборы.

Преимуществами данной установки являются: высокая степень очистки, отсутствие выноса избыточного ила, высокая устойчивость к колебаниям факторов окружающей среды (концентрация загрязнений и объем сточных вод). Очищенная вода сбрасывается в водоемы рыбо-хозяйственного назначения.

В данном разделе выполнен расчет произодственной мощности установки, инвестиционных затрат на её изготовление и годовых эксплуатационных затрат.

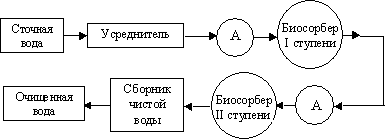

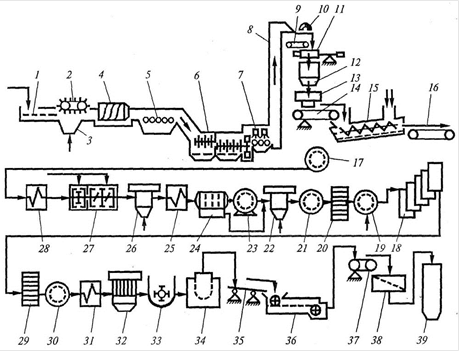

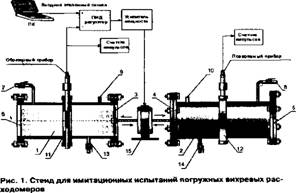

7.1 Технологическая схема производстваПринципиальная технологическая схема очистки включает в себя следующие аппараты (рис. 1).

1. Усреднитель для снижения колебания расхода сточных вод и концентраций загрязняющих веществ в них.

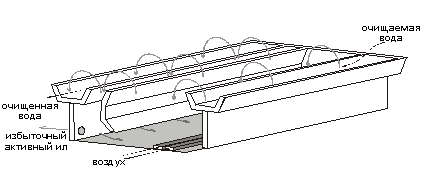

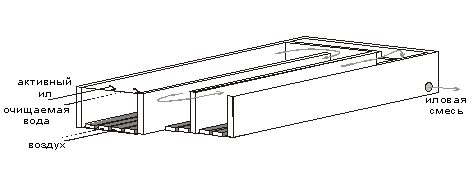

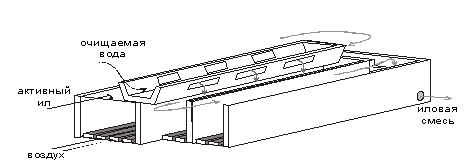

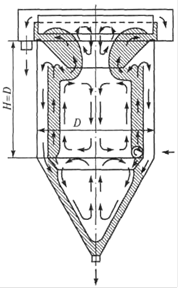

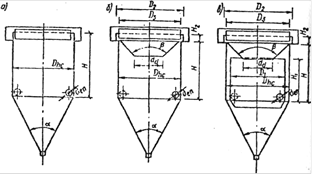

2. Биосорбер I ступени. Представляет собой колонный аппарат с псевдоожиженным слоем иммобилизованного сорбента (на основе активированного угля). В нем происходит разложение основного количества загрязняющих веществ.

| |

Рис. 1. Принципиальная технологическая схема очистки

3. Биосорбер II ступени. По конструкции аналогичен биосорберу I ступени. Здесь осуществляется очистка стоков от трудноразлагаемых соединений и окончательная доочистка воды.

4. Перед биосорберами установлены аэраторы (А) для насыщения воды кислородом.

5. Сборник чистой воды – вертикальный отстойник, объединенный в одном корпусе с усреднителем. Служит для равномерного выпуска сточных вод в водоем, для компенсации низкого расхода сточной воды, а также для аварийного сброса поступающих вод в водоем в случае выхода из строя установки или превышения их расхода над проектным значением.

7.2 Расчет производственной мощности

Производственная мощность предприятия определяется по мощности ведущей стадии в производстве.

Основной стадией очистки сточных вод на проектируемой установке является взаимодействие сточных вод с иммобилизованной микрофлорой в биосорберах I и II ступеней. Поскольку эти аппараты располагаются последовательно по технологической линии, то суммарная мощность производства будет равна мощности любого из аппаратов.

Производственная мощность установки определяется по её суточной производительности и времени работы и рассчитывается по формуле:

М = Q × Tэф, где

Q – суточная производительность установки (Q = 7000 м3/сут),

Tэф – эффективный фонд времени работы оборудования. Установка работает непрерывно в течение календарного года, и Tэф = 365 дней.

Р = 7000 м3/сут × 365 сут/год = 2 555 000 м3/год.

7.3 Расчет капитальных затрат

Капитальные затраты определяют потребность в инвестиционных издержках и включают в себя затраты на строительство зданий и сооружений, приобретение, транспортировку, монтаж оборудования и КИП.

Расчет капитальных затрат на строительство зданий и сооружений.

Работа данной установки очистки производственных сточных вод от фенола и нефтепродуктов предусмотрена на открытой площадке. Для защиты насосов и электрощитового оборудования предусмотрено сооружение навеса общей площадью 30 м2. Строительства зданий или других сооружений для нормальной работы установки не требуется. Навес выполняется в виде металлического каркаса с наклонной кровлей из профнастила. Расчет капитальных вложений на сооружения и амортизационных отчислений представлен в таблице (табл. 1).

Таблица 1 Расчет капитальных вложений на строительство сооружений

| Наименование сооружений | Цена за ед., руб. | Кол-во (масса) | Сметная стоимость, руб. | Амортизационные отчисления | |

| Норма аморт., % | сумма, руб. | ||||

| Навес: Профнастил (шир. 1,1 м), м | 140 | 30 | 4200 | 3,6 | 151,2 |

| Арматура каркаса, т | 17350 | 2,5 | 43375 | 3,6 | 1561,5 |

| ИТОГО стоимость сооружений: | 47575 | 3,6 | 1712,7 | ||

| Доставка (10 % от стоим. сооруж.) | 4757,5 | ||||

| Монтаж (12 % от стоим. сооруж.) | 5709 | ||||

| НДС (18% от доставки и монтажа) | 1884 | ||||

| ИТОГО стоимость сооружений с учетом доставки, монтажа и НДС: | 59925,5 | 3,6 | 2157,3 | ||

Расчет капитальных вложений на оборудование.

Стоимость аппаратов складывается из затрат на материалы и изготовление оборудования. Расчет стоимости основных аппаратов (биосорбционных колонн) выполнен в виде таблицы:

Таблица 2. Расчет стоимости основных аппаратов.

| Наименование аппарата | Материал (марка) | Масса, кг | Цена за ед., руб. | Сметная стоимость, руб. | ||

| 1. Биосорбер I ступени Аппарат (металл) | Х18Н10Т | 1708,16 | 69 | 117863,04 | ||

| Активированный уголь | БАУ-4 | 3120 | 15 | 46800 | ||

| ИТОГО: | 4828,16 | 164663,04 | ||||

| Изготовление (10 % от стоимости аппарата) | 16466,30 | |||||

| НДС (18% от затрат на изготовления) | 2963,93 | |||||

| ВСЕГО стоимость биосорбера I ступени: | 184093,28 | |||||

| 2. Биосорбер II ступени Аппарат (металл) | Х18Н10Т | 2149,84 | 69 | 148338,96 | ||

| Активированный уголь | БАУ-4 | 3040 | 15 | 45600 | ||

| ИТОГО: | 5189,84 | 193938,96 | ||||

| Изготовление (10 % от стоимости аппарата) | 19393,896 | |||||

| НДС (18% от изготовления) | 3490,90 | |||||

| ВСЕГО стоимость биосорбера II ступени: | 216823,76 | |||||

Расчет стоимости технологического оборудования выполнен табличным методом (табл.3). Цены взяты по каталогам на соответствующее оборудование и материалы. Для обеспечения работы установки в случае поломки основного насоса, в комплект входит резервный насос с соответствующим количеством запорной арматуры.

Таблица 3. Расчет капитальных затрат и амортизационных отчислений на оборудование

| Наименование аппарата | Кол-во | Цена за ед., руб. | Сметная стоимость, руб. | Амортизационные отчисления | |

| Норма аморт., % | сумма, руб. | ||||

| Основное технологическое оборудование: | |||||

| 1. Биосорбер I ступени | 1 | 184093 | 184093 | 6,7 | 12334 |

| 2. Биосорбер II ступени | 1 | 216824 | 216824 | 6,7 | 14527 |

| 3. Насос центробежный | 2 | 67900 | 135800 | 12,5 | 16975 |

| 4. Усреднитель V=300 м3 | 1 | 276900 | 135800 | 3,6 | 4889 |

| 5. Сборник читсой воды V=300 м3 | 1 | 276900 | 135800 | 3,6 | 4889 |

| ИТОГО: | 808317 | 6,63 | 53614 | ||

| Стоимость трубопроводов: | |||||

| Труба Dу = 250 мм | 957 кг | 69 | 66033 | 6,1 | 4028 |

| Труба Dу = 450 мм | 860 кг | 69 | 59340 | 6,1 | 3620 |

| Трубопроводная арматура: | |||||

| Вентиль нормальный, Dу = 250 мм | 2 | 5650 | 11300 | 4 | 452 |

| Вентиль прямой, Dу = 250 мм | 3 | 6300 | 18900 | 4 | 756 |

| Клапан обратный, Dу = 250 мм | 1 | 6700 | 6700 | 4 | 268 |

| Стоимость КИПиА: | |||||

| Манометр МП2-УУ2 | 1 | 140 | 140 | 14,3 | 20 |

| Расходомер ЭРСВ-011 | 1 | 33500 | 33500 | 14,3 | 4790 |

| ВСЕГО стоимость оборудования: |

|

| 1004230 | ||

| Доставка (10 % от стоимости оборудования) | 100423 | ||||

| Монтаж (12 % от стоимости оборудования) | 120507,6 | ||||

| НДС (18% от доставки и монтажа) | 39767,6 | ||||

| ИТОГО стоимость оборудования с учетом доставки, монтажа и НДС: | 1264928,2 | 6,73 | 85129,7 | ||

Сводная смета по капитальным вложениям представлена в табл. 4.

Таблица 4. Сводная смета капительных вложений в строительство установки

| Наименование затрат | Сумма, руб. | Амортизация | |

| Норма, % | сумма, руб. | ||

| Сооружения | 59925,5 | 3,60 | 2157,30 |

| Оборудование | 1264928,2 | 6,73 | 85129,66 |

| ИТОГО стоимость основных фондов (ОФ): | 1324853,7 | 6,6 | 87286,96 |

| Расходы по проектированию (2 % от стоим. ОФ) | 26497 | ||

| Пуско-наладочные работы (10 % от стоим. ОФ) | 132485,4 | ||

| Неучтенные затраты (15 % от стоимости ОФ) | 198728,1 | ||

| ВСЕГО капитальные вложения: | 1682564,2 | ||

Годовые текущие затраты по модульной установке будут включать только стоимость расходуемой электроэнергии, расходы на оплату труда обслуживающего персонала, расходы по содержанию и ремонту оборудования и накладные расходы. Реагенты в процессе очистки воды не используются.

Расчет затрат на электроэнергию.

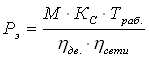

Электроэнергия используется только на работу насоса. Зная мощность оборудования и время работы, найдем потребление электроэнергии за год по формуле:

, где

, где

М =75 кВт – мощность двигателя насоса СД 450/22,5.

Траб. – время работы оборудования, час. Траб.=8760ч.

КС – коэффициент спроса, принимаем КС=0,8;

ηдв.=0,70 – КПД двигателя;

ηсети=0,98 – КПД электросети.

![]()

Принимаем стоимость электоэнергии 1,20 руб/кВт·ч. Тогда расходы на электоэнергию составят Зэнерг.=Цэ ·Рэ =1,2 ·765 306=918 367,2 руб.

Расчет трудовых показателей и годового фонда заработной платы.

Расчет трудовых показателей включает расчет численности всех категорий работающих и годового фонда заработной платы.

Расчет начинается с разработки баланса рабочего времени одного среднесписочного рабочего. Режим работы основного производства – непрерывный, в 3 смены по 8 часов по типовому 4-х бригадному графику.

Режим работы вспомогательного производства – периодический, 5 дней в неделю по 8 часов с остановками на выходные и праздничные дни.

Таблица 5. Баланс рабочего времени одного среднесписочного рабочего.

| Показатели | Непрерывное производство | Периодическое производство |

| Календарный фонд времени (Т кал.) Выходные дни Праздничные дни | 365 91 – | 365 104 11 |

| Номинальный фонд рабочего времени (Т ном.) Целодневные невыходы: отпуск невыходы по болезни государственные и общественные обязанности ученический отпуск | 274 32 24 5 1 2 | 250 30 24 4 1 1 |

| Эффективный фонд рабочего времени (Тэф.), дни часы | 242 1936 | 220 1760 |

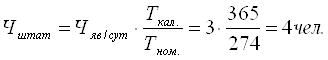

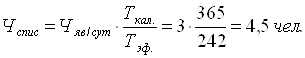

Численность рабочих определяется их явочным, штатным и списочным составом.

Явочная численность показывает, какое число рабочих должно выходить ежесменно и ежесуточно для обеспечения нормальной работы очистной установки. Численность явочная сменная определяется на основании сменных штатных нормативов. Установку может обслуживать 1 человек – оператор очистной установки 5-го разряда.

Принимаем Чяв/смен=1 чел/смену. При 3-х сменном режиме работы численность явочная суточная будет равна:

![]()

где n – число смен в сутки (n=3).

Численность штатная дополнительно учитывает подмену на выходные дни.

Численность списочная, дополнительно к штатной численности, учитывает подмену на другие целодневные невыходы. Ей соответствует эффективный фонд времени.

Принимаем Чспис=4 человека.

Расчет численности представлен в табл. 6:

Таблица 6. Расчет численности производственных рабочих

| Профессия | Разряд | Чяв. | Чштат. | Чспис. | ||

| В смену | В сутки | Расчетная | Принятая | |||

| Оператор | 5 | 1 | 3 | 4 | 4,5 | 4 |

| Итого основные рабочие | 1 | 3 | 4 | 4,5 | 4 | |

Штатным расписанием для обеспечения нормальной работы установки предусматривается также должность технолога с окладом 9 000 руб/месяц.

Расчет годового фонда заработной платы

Годовой фонд заработной платы операторов складывается из фондов основной и дополнительной заработной платы.

ФЗПгод=ФОЗП+ФДЗП

Фонд основной зарплаты включает:

ФОЗП=ФЗПтар.+ Пр + Дн/в.+ Дпразд.+ ПН,

где ФЗПтар – годовой фонд заработной платы по тарифу,

Пр – премия из фонда заработной платы,

Дн/в.– доплаты за работу в ночное и вечернее время,

Дпразд.– доплата за работу в праздничные дни,

ПН – поясная надбавка.

Годовой фонд заработной платы по тарифу рассчитывается по формуле:

ФЗПтар.=ТС·Чспис.·Тэф

где ТС – часовая тарифная ставка, руб. (принимаем для 5-го разряда ТС=19,9 руб./час),

Чспис – списочная численность операторов (Чспис=4 чел.),

Тэф – эффективное время работы одного рабочего, час/год

(Тэф.=1936 часов/год).

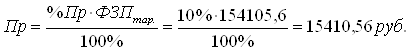

ФЗПтар.=19,90·4·1936=154 105,6 (руб.),

Премия из фонда заработной платы определяется по установленному проценту (принимаем размер премии равным 10% от ФЗПтар).

Работа в вечернее и ночное время оплачивается со следующими надбавками:

- время вечерней работы: с 22.00 до 24.00, доплата составляет 20%;

- время вечерней работы: с 0.00 до 6.00, доплата составляет 40%.

Доплата за работу в вечернее и ночное время будет равна:

Доплата за работу в праздничные дни определяется по формуле:

Дпразд.=ТС·tсмен.·nпразд.·Чяв/сут,

где nпразд. – число праздничных дней в году (nпразд.=11 дней),

tсмен – продолжительность смены (·tсмен=8 часов).

Дпразд.=ТС·tсмен.·nпразд.·Чяв/сут.=19,90 ·8 ·11·3=5253,6 (руб.),

Фонд основной заработной платы составит:

ФОЗП=ФЗПтар.+ Пр + Дн/в.+ Дпразд=

=154 105,6+15410,56+17979+5253,6=192 748,76 руб.

Если в регионе предусматривается поясная надбавка, она также включается в фонд основной заработной платы. Для Пермской области поясная надбавка составляет 15% или

![]() руб.

руб.

Фонд основной заработной платы с поясной надбавкой будет равен

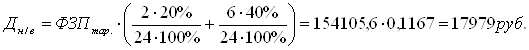

ФОЗППН=ФОЗП+ПН=192 748,76 + 28 912,3=221661,06 руб.

Фонд дополнительной заработной платы (выплаты работникам за непроработанное, но оплачиваемое по законодательству время) будет равен

Всего годовой фонд заработной платы операторов составит

ФЗПгод=ФОЗП+ФДЗП=221 661,06+24730,78=246391,8 руб.

Результаты расчетов представлены в табличной форме (табл. 8).

Таблица 8. Расчет годового фонда заработной платы основных рабочих.

| Профессия | Разряд | Система оплаты | Часовая тарифная ставка по разряду, руб. | Чспис, чел | Тэф., час | ФЗПтар. | Доплаты из основного фонда | ФОЗП | ПН | ФОЗП с ПН | ФДЗП | ФЗПгод | |||

| премия | Дн/в | Дпр. | |||||||||||||

| % | сумма | ||||||||||||||

| Оператор | 5 | Повременно-премиальная | 19,90 | 4 | 242 | 154105,6 | 10 | 15410,56 | 17979 | 5253,6 | 192 748,76 | 28 912,3 | 221661,06 | 24730,78 | 246391,8 |

Годовой фонд заработной платы технолога будет равен:

ФЗПгод.=О·12·РК,

где О – оклад, руб. (О=9000 руб.);

РК – районный коэффициент (РК=1,15);

ФЗПгод.=9 000·12·1,15=124 200 руб.

Всего расходы на оплату труда составят:

Зтруд.= ФЗПобщ.=124200+246391,8=370 592 руб.

Расчет сметы затрат на эксплуатацию, содержание и ремонт оборудования.

Эта смета составляется на годовой объем очищаемых сточных вод по следующей номенклатуре (табл. 9).

Таблица 9. Смета затрат на содержание, эксплуатацию и ремонт оборудования

| Наименование расходов | Сумма, руб. |

| 1. Амортизация оборудования | 85129,66 |

| 2. Текущий ремонт оборудования (5% от стоим. оборуд.) | 63246,41 |

| 3. Капитальный ремонт оборудования (10% от стоим. оборуд.) | 126492,82 |

| ИТОГО: | 274868,89 |

| Неучтенные затраты (10% от учтенных затрат) | 27486,89 |

| ВСЕГО: | 302355,78 |

Расчет сметы накладных расходов.

Смета накладных расходов рассчитывается на годовой объем очищаемых сточных вод (табл. 10).

Таблица 10. Смета накладных расходов

| Наименование расходов | Сумма |

| 1. Заработная плата технолога | 124200 |

| 1. Амортизация сооружений | 2157,3 |

| 2. Содержание и ремонт сооружений (15% от стоим. сооруж.) | 8988,8 |

| 3. Налог на имущество (2% от стоимости ОФ) | 26497 |

| ИТОГО: | 161843,1 |

| Неучтенные затраты (10% от учтенных затрат) | 16184,3 |

| ВСЕГО накладных расходов: | 178027,4 |

На основе предыдущих расчетов составлена проектная калькуляция годовых эксплуатационных затрат и себестоимости очистки 1 м3 (табл. 11).

7.5 Проектная калькуляция себестоимости очисткиГодовой объем очищенных сточных вод = 2 555 000 м3.

Таблица 11. Калькуляционная единица 1 м3 воды.

| Затраты на очистку, руб | |||||

| Статьи расхода | на 1 м3 воды | на годовой объем | |||

| Колич. | Цена | Сумма | Колич. | Сумма | |

| Энергетические затраты, кВт | 0,3 | 1,20 | 0,36 | 765306 | 918367,2 |

| Заработная плата операторов | 0,097 | 246391,8 | |||

| Отчисления в социальные фонды (26% от зар.платы) | 0,025 | 64061,9 | |||

| Расходы на содержание, ремонт и эксплуатацию оборудования | 0,118 | 302355,8 | |||

| Накладные расходы | 0,07 | 178027,4 | |||

| ИТОГО: | 0,67 | 1709204,1 | |||

| Внепроизводственные расходы (10% от годовых экспл. затрат) | 0,07 | 170920,4 | |||

| Полная себестоимость, руб. | 0,74 | 1880124,5 | |||

Таким образом, годовые эксплуатационные затраты по установке очистки сточных вод составляют 1,88 млн. руб., а в расчете на 1 м3 очищенной воды эксплуатационные затраты будут составлять 0,74 руб.

7.6 Расчет ежегодной экономии на платежах предприятия при снижении выбросов вредных веществ в сточные воды

Выплаты при сбросе стоков в водоем без очистки:

Годовой сброс: 2 555 000 м3/год;

В нем фенола: 143,08 кг/год; нефтепродуктов: 7655 кг/год;

Выплаты в пределах ПДК:

- фенол- 275 481 руб./тн.

- нефтепродукты - 5 510 руб./тн.

Если концентрации превышают ПДК, то выплаты за сброс увеличивают в 5 раз (1377405руб, и 27550 руб. соответственно).

Таблица 12. Плата за сброс загрязненных сточных вод

| Наименов. загрязнений сточных вод | Кол-во загряз-ий, поступающих на установку, т/год. | Штраф за сброс 1 т при превышении нормы сброса, руб. | Плата за сброс, руб. | Кол-во загрязнений после очистки, т/год. | Штраф за сброс 1 т в пределах нормы, руб | Плата за сброс, руб. |

| Фенол | 0,14308 | 1377405 | 197079,1 | 0,002555 | 275481 | 703,85 |

| Нефтепродукты | 7,655 | 27550 | 210895,25 | 0,12775 | 5510 | 703,9 |

| Итого: | 407974,35 | 1407,75 |

Годовые выплаты за сброс неочищенных вод составляют:

Внеоч = 407 974,35 руб.; Вочищ.=1 407,75 руб.

Ежегодная экономия: Эк=407 974,35 –1 407,75 = 406 566.6 руб.

Таблица 13. Расчет массы загрязняющих веществ, подвергшихся разложению.

| Наименование веществ | Концентр-ия, г/м3 | Масса выброса, т/год | Масса разложившегося вещества, т/год | ||

| Свход | Cвых | Без очистки | С очитской | ||

| Фенол | 0,056 | 0,001 | 0,14308 | 0,002555 | 0,140525 |

| Нефтепродукты | 3 | 0,05 | 7,655 | 0,12775 | 7,52725 |

После выполнения всех расчетов определяются технико-экономические показатели проектируемой установки (табл. 14).

Таблица 14. Технико-экономические показатели производства

| Показатели | Един. измер. | Величина показателя |

| Производственная мощность | м3/год | 2 555 000 |

| Капитальные вложения | Тыс. руб. | 1682564,14 |

| Численность персонала списочная | Чел. | 5 |

| Фонд заработной платы персонала | Тыс. руб. | 370592 |

| Себестоимость очистки 1 м3 воды | Руб. | 0,67 |

| Ежегодная экономия на выплатах | Тыс. руб./год | 406,567 |

Таким образом, произведен расчет основных технико-экономических показателей установки для очистки фенол-содержащих производственных сточных вод производительностью 7000 м3/сут.

Так, производственная мощность установки равна 2 555 000 м3/год.

Инвестиционные издержки на её изготовление составляют 1 682,564 тыс. руб.

Годовые эксплуатационные затраты составляют 1880,125 тыс. руб.

В пересчете на 1 м3 очищенной воды эксплуатационные затраты равны 0,74 руб.

Величина экономии на выплатах составляет 406,567 тыс. руб. в год.

8. Безопасность жизнедеятельности 8.1 Анализ опасных и вредных производственных факторов

Проектируемая установка предназначена для очистки производственных сточных вод от фенола и нефтепродуктов. Установка состоит из следующих аппаратов и агрегатов: две последовательно соединенные биосорбционые колонны, сдвоенные усреднитель и приемная емкость, центробежный канализационный насос с электроприводом, приборы КИПиА. В качестве загрузки в биосорберах используется гранулированный активированный уголь марки БАУ-4. Регенерация угля осуществляется в тех же аппаратах за счет иммобилизации на нем микроорганизмов-деструкторов органических веществ. Досыпки или замены угля в ходе эксплуатации установки не требуется.

Таблица №3 Таблица токсических и пожароопасных свойств исходного сырья.

| Наименование вещества | Плотность паров относительно воздуха | Температура кипения, °C | Температура вспышки, °C | Температура самовоспламенения, °C | Токсичность | ПДК в воздухе рабочей зоны, мг/м3 |

| Фенол | - | 182 | 75 | - | общетоксическое | 0,3 |

| Нефтепродукты | 3,0-3,5 | 65-180 | 60-90 | - | общетоксическое | 10 |

Данные вещества поступают в растворенном состоянии со сточной водой в концентрациях: фенол – 0,056 мг/л, нефтепродукты – 3 мг/л. В ходе технологического процесса микроорганизмы разрушают фенол и нефтепродукты с образованием углекислого газа и воды, то есть безвредных веществ. Все остальные вещества, используемые в производстве, относятся к группе несгораемых (активированный уголь находится под слоем воды во влажном состоянии).

При эксплуатации установки учитывается наличие и возможность воздействия следующих опасных и вредных производственных факторов:

- движущихся элементов насосного оборудования;

- опасного уровня напряжения в электрической цепи, замыкание которой может произойти через тело человека;

- пониженной температуры воздуха в производственных сооружениях;

- повышенного уровня шума и вибраций (при работе насосного оборудования);

- газообразных веществ общетоксического воздействия (пары фенола, пары нефтепродуктов);

- горючих примесей в сточных водах (нефтепродукты);

- повышенной запыленности воздуха в рабочей зоне активированным углем в процессе загрузки насадочного материала;

- патогенных микроорганизмов в сточных водах (бактерии, вирусы);

Источником выделения в воздух рабочей зоны паров токсичных веществ может, а также образования пожароопасной пленки нефтепродуктов на поверхности воды может быть усреднитель. Поэтому эксплуатация этого сооружения должна проводиться строго в соответствии с требованиями установленными в эксплуатационной документации, инструкцией по технике безопасности, а также другими нормативными актами.

Причиной поражения человека электрическим током может стать нарушение требований техники безопасности при эксплуатации и ремонте электропривода насоса.

8.2 Классификация производства1.Категория взрыво- пожароопасности производства в соответствии с НПБ-105-95 (определение категорий помещений и зданий по взрывопожарной и пожарной опасности) – Д.

2.Степень огнестойкости сооружений по СниП 2.01.02-85 – II.

Похожие работы

... труб на новые мембранные мелкопузырчатые аэраторы. Для достижения поставленных целей необходимо было решить следующие задачи: Ø Тщательно изучить теоретические основы технологии биохимической очистки сточных вод нефтеперерабатывающих предприятий; Ø Проанализировать имеющуюся технологическую схему очистки сточных вод на предприятии ООО "ЛУКОЙЛ-Пермнефтеоргсинтез"; Ø Выбрать ...

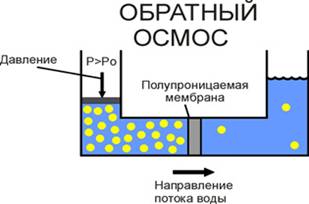

... для этого реагентный метод или мембранные методы обессоливания (обратный осмос, электродиализ). По технологическим процессам и, соответственно, применяемому оборудованию, методам очистки сточных вод гальванического производства можно дать следующую классификацию: · механические / физические (отстаивание, фильтрация, выпаривание); · химические (реагентная обработка); · коагуляционно ...

... гидроциклоны. Открытые - для выделения всплывающих, оседающих грубодисперсных примесей гидравлической крупностью свыше 0,2 мм/с и скоагулированной взвеси и напорные - для выделения из сточных вод грубодисперсных примесей минерального происхождения. Для расчета и проектирования установок с открытыми циклонами задаются те же параметры по воде и загрязнениям, что и для отстойников. Гидравлическая ...

... —230 °С до влажности 2—5%. Готовые изделия имеют предел прочности при изгибе не менее 0,3 МПа, среднюю плотность не более 200 кг/м3, водопоглощение не выше 70% по массе и теплопроводность 0,051 Вт/(м • °С). Глава 4. ОЧИСТКА СТОЧНЫХ ВОД ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА МЕТОДОМ КОМПЛЕКСООБРАЗОВАНИЯ Проблема влияния целлюлозно-бумажного производства (ЦБП) на состояние водных экосистем носит ...

0 комментариев