Навигация

Древесноволокнистые плиты

1.5 Древесноволокнистые плиты

Без применения специальных связующих получают древесноволокнистые плиты.

Древесноволокнистые плиты – материал, формируемый из волокнистой массы с последующей тепловой обработкой. Примерно 90% всех древесноволокнистых плит изготовляют из древесины. Исходным сырьем служат неделовая древесина и отходы лесопильного и деревообрабатывающего производств. Плиты можно получать из волокон лубяных растений и из другого волокнистого сырья, обладающего достаточной прочностью и гибкостью.

В группу древесных пластиков входят: Древесно-слоистые пластики – материал из листов шпона, пропитанных синтетическим полимером резольного типа и склеенных в результате термической обработки давлением, лигноуглеводные и пьезотермопластики, производимые из древесных опилок высокотемпературной обработкой пресс-массы без ввода специальных вяжущих. Технология лигноуглеводных пластиков состоит из подготовки, сушки и дозировки древесных частиц, формования ковра, холодной его подпрессовке, горячего прессования и охлаждения без снятия давления. Область применения лигноуглеводных пластиков такая же, как древесноволокнистых и древесно-стружечных плит.

Пьезотермопластики могут изготавливаются из опилок двумя способами – без предварительной обработки и с гидротермальной обработкой исходного сырья. По второму способу кондиционные опилки обрабатываются в автоклавах паром при температуре 170…180º С и давлении 0,8…1 МПа в течении 2 ч. Гидролизованная пресс-масса частично высушивается и при определенной влажности последовательно подвергается холодному и горячему прессованию.

Из пьезотермопластиков выпускают плитки для пола толщиной 12мм. Исходным сырьем могут служить опилки или измельченная древесина хвойных и лиственных пород, льняная или конопляная костра, камыш, гидролизный лигнин, одубина.

В настоящее время все острее стоит проблема накопления промышленных отходов на производстве. Один из самых важных вопросов, которому стоит уделить большое внимание, является утилизация древесных отходов, которые образуются в большом количестве на лесопилках и мебельных фабриках. Первый шаг, с которого необходимо проводить утилизацию любых отходов производства – это сокращать само производство, тем более неэкологичное, производство, истощающее ресурсы нашей Планеты. Поэтому утилизацию древесных опилок надо начинать с сокращения самих лесопилок. Мало того, что мы чрезмерным потреблением и неразумным поведением превращаем наши богатейшие леса в опилки, мы и к самим опилкам относимся пренебрежительно и расточительно. А ведь это ценнейший материал можно эффективно использовать – что не только будет способствовать разумной утилизации древесных отходов, но и сформирует в сознании современных потребителей уважительное отношение к Дереву, к Лесу, который отдаёт нам свою Жизнь для того, чтобы мы поддерживали свою. Новые эффективные методы утилизации опилок, которые на сегодняшний день пользуются особой популярностью – это гранулирование, брикетирование и пеллетирование.

На сегодняшний день разнообразными каминами, печками на дачах, в загородных домах, квартирах и коттеджах никого не удивишь, они являются не только источником тепла, но и создают неповторимую обстановку и уютную атмосферу. Поэтому если у вас появилось желание заняться продажей древесных отходов, покупателей вы можете найти не только среди владельцев загородных домов, дач и коттеджей, но и квартир.Далее, необходимо найти источник поставки древесных отходов или несколько источников, потому что вам необходимо иметь готовый план действия, на тот случай, если через небольшое время ваш бизнес вырастет и потребует расширения.

Наверняка недалеко от вас в ближайших районных центрах имеются мебельные фабрики или лесопилки, которые с большой радостью избавятся от обрезков. От вас лишь потребуется арендовать или купить грузовик, привезти отходы и расфасовать по мешкам. Почему в последнее время производство обрезков пользуется такой популярностью? Потому что это безотходное производство и у вас не будет накладных расходов, связанных с производством. К тому же если вы расфасовываете в мешки обрезки, то вашими покупателями будут не только владельцы коттеджей и домов, которые пользуются твердотопливными печами, но и квартир, то есть для тех, кому древесные отходы нужны для отопления на короткий промежуток времени.

Ещё один вид изготовления топлива из отходов производства деревоперерабатывающей промышленности – это гранулирование. Гранулы могут быть изготовлены как из чистой древесины, так и из смеси древесины и коры. И те и другие древесные гранулы пользуются огромной популярностью и очень востребованы на рынке. Низкий процент зольности имеют гранулы с низким содержанием коры и считаются продуктом самого высокого качества, использовать который можно в домашний условиях, что существенно расширяет рынок сбыта.

1.6 Использование отходов древесины для получения полимербетонов

Развитие лесохимической и электролизной промышленности вызывает необходимость создания новых конструкционных материалов, стойких к действию агрессивных сред этих производств. Огромен перечень объектов в различных отраслях народного хозяйства, требующих специальной защиты от коррозии, которая наносит нашей стране миллиардный ущерб.

Перспективными коррозионностойкими материалами, не требующими специальной защиты, зарекомендовали себя полимербетоны на фурфуролацетоновых, полиэфирных, эпоксидных и других термореактивных смолах.

Недостатком полимербетонов является существенная, хотя и ограниченная, ползучесть под действием длительных растягивающих и изгибающих нагрузок, поэтому, при создании несущих конструкций, их необходимо армировать. Армирование осуществлять стальной, стержневой стеклопластиковой и стекловолокнистой арматурой, т. е. любым ее видом.

Наиболее изучен сталеполимербетон на фурфуролацетоновой смоле ФАМ. Он имеет значительно большую, чем цементный железобетон, трещиностойкость.

Однако нарушение защитного слоя в результате механических повреждений, появления микротрещин, наличия и т. П. может, в случае электрохимической агрессии, привести к разрушению стальной арматуры, т. Е. к выводу из строя всей конструкции в целом. В особенности это относится к технологическим ваннам и другим объектам электрохимических производств.

При армировании полимербетонов стеклопластиковой арматурой требуется предварительное напряжение, что крайне трудоемко, если учесть наибольшую толщину стенок ванны. Величина предварительного напряжения, кроме этого, значительно падает во времени в результате релаксации, что существенно снижает первоначальныйэффект.

Представленный обзор емкостного оборудования и результатов решения проблемы создания новых искусственных строительных конгломератов, обладающих комплексом заданных свойств, полимербетонов на фурфуролацетоновой смоле ФАМ, армированных материалами на основе стекла алюмоборосиликатного состава, посвящены возможности использования их для названого оборудования.

Таблица 2

Материалы для оборудования процесса термического разложения древесины

| Наименование аппаратов и т. д. | Условия работы | Рекомендуемые материалы | Стойкость и коррозия мм/год | Срок службы, лет | |

| Агрессивная среда | Температура | ||||

| Сборники жижки | Жижка, смола и др. продукты кислотность до 12% | 20-40 | Медь М-2 Ст. ОХ21Н5Т ОХ17Т Ст-3+Х18Н10Т | Стойки | 3 5 4 5 |

| Сборник жижки | Жижка, смола и др. продукты кислотность до 12% | 28-80 | Ст. углерод. Футеров. Кислотоупорной плиткой на силикатной замазке по подслою рубероида на нефтебитуме №5 (емкости 15 м3) | Стойка | 10 с периодическим ремонтом |

| Сборник жижки | Жижка, смола и др. продукты кислотность до 12% | 20-140 | Ст. футеров. КУ кирпичом по подслою рубероида на нефтебитуме № 5, на замазке армазит-5 | Стойка | 10 с периодическим ремонтом |

Таблица 3

Материалы для оборудования энергохимических установок переработки древесины

| Наименование аппаратов и т. п. | Условия работы | Рекомендуемые материалы | Стойкость и коррозия, мм/год | Срок службы, лет | |

| Агрессивная среда | Температура | ||||

| Сборник и емкости для смолы | Смола: влажность 22-30%; Кислотность 3%; Фенолы 60-64% | 20-40 | Медь М(1-1) Ст. ОХ17Т Ст. ОХ21Н5Т Ст. Х18Н10Т Ст. 3+Х18Н10Т | 0,02 0,003 0,002 0,003 | |

| Сборник и емкости для смолы | Смола: влажность 22-30%; Кислотность 3%; Фенолы 60-64% | 20-40 | Ст. углерод. Футеров. Кислотоупорной плиткой на силикатной замазке (емкость объемом 5 м3) | Стойка | 10 с периодическим ремонтом |

| Сборник и емкости для смолы | Смола: влажность 22-30%; Кислотность 3%; Фенолы 60-64% | 20-40 | Ст. углерод., футеров. КУ кирпич | Стойка | 10 с периодическим ремонтом |

| Сборники, емкости и хранилища жижки | Летучие кислоты в пересчете на уксусную 2,5-3,5%, смола отстойная и растворимая сода | 20-40 | Ст. углерод Алюмин. АД-1 Ст. ОХ17Т Ст. ОХ21Н5Т Ст. Х18Н10Т Ст. 3+Х18Н10Т | 0,94 0,3 0,002 0,008 0,003 стойка | 10 с периодическим ремонтом |

| Сборники, емкости и хранилища жижки | Летучие кислоты в пересчете на уксусную 2,5-3,5%, смола отстойная и растворимая сода | 10-20 | Ст. углерод. Футеров. Кислотоупорной плиткой на силикатной замазке с разделкой швов замазкой арзамит 5,6,7 | ||

Производства фурфурола

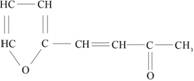

Фурановые смолы получаются на основе соединений, содержащих фурановое кольцо:

Промышленное применение нашли фурановые олигомеры на основе фурфурилового спирта, фурфурола, фурфурилового спирта и фурфурола, фурфурола и ацетона.

Для лесной промышленности интерес представляют фурфурол и его сочетание с ацетоном (мономеры ФА, ФАМ и др.)

При получении фурфурола методом каталитического пиролиза древесины используют 0,9%-ный раствор серной кислоты, которым предварительно высушенная древесина пропитывается при обычной температуре под давлением. Затем пропитанная древесина снова высушивается и подвергается пиролизу с получением таких же продуктов, как и при обычном пиролизе. Отличие заключается только в повышенном содержании фурфурола в жидких продуктах пиролиза и несколько меньшем выходе древесной смолы.

Пентосодержащее сырье гидролизуется при нагревании с 0,5-ной серной кислотой.

![]()

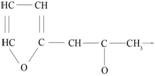

Продукт гидролиза, содержащий пентозу, подвергается затем дегидрации:

![]()

Наиболее распространенный прямой метод получения фурфурола заключается в смачивании измельченного растительного сырья небольшим количеством воды, содержащей минеральную кислоту, и нагревании в автоклавах при 150-180 ![]() острым паром, которой непрерывно проходит через сырье, увлекает образующийся фурфурол и уносит его в конденсатор.

острым паром, которой непрерывно проходит через сырье, увлекает образующийся фурфурол и уносит его в конденсатор.

Полученный любым из способов фурфурол – жидкость с запахом свежего ржаного хлеба:

Его температура кипения – 162 ![]() , температура плавления – 36,5

, температура плавления – 36,5 ![]() , плотность 1159 кг/м3 .

, плотность 1159 кг/м3 .

Фурфурол хорошо растворяется в спирте и ацетоне, в воде – лишь 8% при 20 ![]() . Он является хорошим растворителем многих органических веществ, в т. ч. И синтетических полимеров.

. Он является хорошим растворителем многих органических веществ, в т. ч. И синтетических полимеров.

Производство смол на основе фурфурола и ацетона

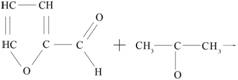

Фурфуролвступает в реакцию поликонденсации с ацетоном. Первоначальным продуктом реакции являются моно- и дифурфурилиденацетоны:

Монофурфурилиденацетон

Смеси моно- и дифурфуридиденацетона носят название мономеров ФА, ФАМ и др. У ФА соотношение молей фурфурола и ацетона равно 1, у ФАМ – 1,5.

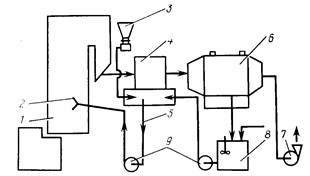

Мономер ФА, например, получают следующим образом (применяется то же оборудование, что и при производстве ФФС). В стальной реактор, снабженный мешалкой, рубашкой и холодильником, загружают свежеперегнанный фурфурол и ацетон. После кратковременного перемешивания постепенно приливают катализатор – 20%-ный раствор едкого натрия. Теплоту, выделяющуюся в результате экзотермической реакции, отводят, поддерживая температуру реакционной смеси в пределах 45 – 60 ![]() . Когда температура опустится ниже 30

. Когда температура опустится ниже 30 ![]() , смесь подогревают до 82 -90

, смесь подогревают до 82 -90 ![]() и выдерживают при этой температуре 6 часов.

и выдерживают при этой температуре 6 часов.

Затем продукт конденсации охлаждают до 40 – 45 ![]() и добавляют 50%-ный раствор серной кислоты, доводя рН среды до 4 – 5. Воду отделяют вначале отстаиванием в течение 1…3 ч., а затем отгонкой в вакууме. Обезвоженный мономер охлаждают и сливают.

и добавляют 50%-ный раствор серной кислоты, доводя рН среды до 4 – 5. Воду отделяют вначале отстаиванием в течение 1…3 ч., а затем отгонкой в вакууме. Обезвоженный мономер охлаждают и сливают.

При нагревании мономера ФА или ФАМ до 180 – 200 ![]() или в присутствии бензолсульфокислоты (далее - БСК) уже при 50 – 70

или в присутствии бензолсульфокислоты (далее - БСК) уже при 50 – 70 ![]() происходит образование нерастворимых и неплавких полимеров (реактопласты).

происходит образование нерастворимых и неплавких полимеров (реактопласты).

При введении в мономеры наполнителей и заполнителей разной дисперсности и крупности и БСК в количестве 10 – 20 % от массы мономера получают полимерные мастики, замазки, растворы и бетоны ФА или ФАМ.

Составы полимербетонов и растворов на ФАМ (ФА) и их химстойкость

Различные составы полимерных мастик, замазок, растворов и бетонов на ФАМ и ФА разрабатывались в СССР более 20 лет.

Таблица 4

Средние составы полимербетонов и растворов (мастики, замазки) ФАМ (ФА)

| Составляющие | Размер фракций, мм | Содержание составляющих | ||

| Полимербетон | Полимерраст. | |||

| % по массе | Кг/м3 | % по массе | ||

| Гранитный щебень | 20 – 40 | 50 – 51 | 1200 – 1220 | - |

| Песок кварцевый | 0,15 – 5 | 23 | 550 | 50,5 – 57,2 |

| Наполнитель | Меньше 0,15 | 12 – 12,5 | 288 – 300 | 6,8 – 13,5 |

| ФАМ (ФА) | - | 8,0 – 8,5 | 190 – 205 | 28,8 |

| БСК | - | 1,5 – 1,7 | 36 – 41 | 7,2 |

| Пластификатор | - | 0,5 – 1 по массе смолы | 1 - 2 | - |

Химическая стойкость полимербетонов ФАМ исследовалось многими авторами, однако значения коэффициентов стойкости и физико-механических характеристик часто расходятся, т. к. применялись различные составы, наполнители, технологии отверждения и т. п.

Таблица 5

Стойкость полимербетона ФАМ (ФА) в агрессивных средах

| Среда | Концентрация, % | Время пребывания в среде сут. | Коэффициент стойкости | Заключение о химстойкости |

| Азотная кислота | 3 10 | 180 210 | 0,43 0,25 | Стоек Нестоек |

| Серная кислота | 3 10 70 85 98 | 150 180 180 180 - | 0,79 0,89 0,99 0,70 - | Стоек - |

| Соляная кислота | 5 10 36 | 180 180 180 | 0,81 0,75 0,60 | Стоек |

| Лимонная кислота | 50 | 150 | 0,96 | Стоек |

| Винная кислота | 50 | 150 | 0,65 | Стоек |

| БСК (расплав) | 100 | 30 | 0,95 | Стоек |

| Уксусная кислота | 5 100 | 180 180 | 0,70 0,65 | Стоек |

| Едкий калий | 50 | 150 | 0,67 | Стоек |

| Едкий натрий | 1 20 50 | 180 180 180 | 0,54 0,72 0,63 | Стоек |

| Водный раствор аммиака | 25 | 150 | 0,74 | Стоек |

| Азотно-кислый аммоний | 5 20 | 150 150 | 0,65 0,64 | Стоек |

| Муравьино-кислый натрий | 20 | 150 | 0,99 | Стоек |

| Уксусно-кислый аммоний | 20 | 150 | 0,84 | Стоек |

| Уксусно-кислый натрий | 20 | 150 | 0,74 | Стоек |

| Медный купорос | 5 20 | 150 150 | 0,68 0,63 | Стоек |

| Сернистый натрий | 5 50 | 150 150 | 0,74 0,80 | Стоек |

| Сернокислый магний | 26 | 150 | 0,62 | Стоек |

| Хлористый калий | 20 | 150 | 0,50 | Стоек |

| Бензол | 100 | 150 | 0,22 | Нестоек |

| Спирт этиловый | 96 | 150 | 0,40 | Нестоек |

| Бензин | 100 | 150 | 0,72 | Стоек |

| Керосин | 100 | 180 | 1,00 | Стоек |

| Ацетон | 100 | * | * | Нестоек |

| Вода | 100 | 180-360 | 0,5-0,8 | Стоек |

Примечание: «-» - образцы мгновенно разрушаются «*» - через 23 суток происходит разрушение

Стекловолокнистый бибетон на основе цементного и полимерного (ФАМ) вяжущих

Предложено для снижения метало- и материалоемкости конструкций эксплуатируемых в агрессивных средах применять в качестве материала их корпусов слоистый композит на основе цементного и полимерного бетона, который назван бибетоном. Состава его компонентов и физико-механические свойства представлены в таблице.

Таблица 6

Компоненты СВПБ ФАМ и СВЦБ, совмещаемые в бибетоне

| Компоненты | СВПБ ФАМ | СВЦБ | ||

| Части по массе | процентов по массе, % | Части по массе | Процентов по массе, % | |

| Песок кварцевый | 12,50 | 48,6 | 1,43 | 47,5 |

| Андезитная мука | 3,70 | 14,4 | - | - |

| ФАМ | 6,50 | 25,3 | - | - |

| Стеклосечка из жгута | 0,08 | 0,3 | - | - |

| Ж24/10 | - | - | - | - |

| БСК | 1,00 | 3,9 | - | - |

| Хлорид свинца | 1,93 | 7,5 | - | - |

| Портландцемент М-500 | - | - | 1,00 | 33,2 |

| Вода | - | - | 0,50 | 16,6 |

| Стеклосечка из ровинга | - | - | 0,08 | 2,7 |

| Щ-15ЖТ | - | - | - | - |

Таблица 7

Нормативные механические характеристики бибетона

| Наименование характеристики | Значение характеристики | |

| Условные пределы прочности, МПа при: | растяжении | 7,58 |

| сжатии | 10,75 | |

| «чистом изгибе» | 9,85 | |

| Мгновенные модули упругости, 104 МПа, при | растяжении | 2,21 |

| сжатии | 1,77 | |

| «чистом изгибе» | 1,58 | |

| Модуль сдвига, 102 МПа | 4,13 | |

| Коэффициент Пуассона | 0,19 | |

| Предельная растяжимость, % | 0,02 | |

| Предельная сжимаемость, % | 0,25 | |

Сборно-монолитные цилиндрические емкости для хранения агрессивных жидкостей собираются из отдельных малогабаритных блоков дугообразной формы, изготовленных из бибетона, состоящего из слоя толщиной 6 см, из стекловолокнистого полимербетона на смоле ФАМ толщиной 2 см. Преимущество предлагаемых емкостей: удешевление резервуара за счет использования двухслойного материала, а целиком коррозионно-стойкого; возможность собирать корпуса из отдельных блоков в труднодоступных для транспорта районах; возможность собирать корпуса различной формы (цилиндрической, прямоугольной) и размеров, изменяя форму и число блоков. Экономический эффект от внедрения одной емкости на 10 м3 составит 20 тыс. руб. в год (в ценах 1997 г.)

Таблица 8

Химстойкость СВПБ ФАМ в агрессивных средах лесохимических производств

| Среда | Концентрация |

| Стойкость |

| Вода | - | 100 | Стойки |

| Фенолы | 5 | 20 | Стойки |

| Муравьиная кислота | 90 | 100 | Стойки |

| Уксусная кислота | 100 | 60 | Стойки |

| Пропионовая кислота | - | - | Стойки |

| Масляная кислота | 100 | 120 | - |

| Серная кислота | 80 | 20 | Стойки |

| Бисульфит натрия | - | - | - |

| Этилоцетат | - | 20 | - |

| Натрий гидрат окиси | 20 | 60 | - |

| Кальций гидрат окиси | - | 60 | - |

| Калий гидрат окиси | 25 | 20 | - |

| Бензино-бутанольная смесь | - | - | - |

| Абиетиновая кислота | - | - | - |

| Метиловый спирт | 10 | 60 | - |

Вывод

1. Фурфорол, получаемый из отходов лесной и деревообробатывающей промышленности, является эффективным продуктом для производства фурфурол-ацетоновых (фурановых) смол на предприятиях лесопромышленного комплекса без особых капитальных вложений, а ФАМ на заводах химической промышленности.

2. Корпуса технологических аппаратов, емкости лесохимических производств, перечисленных в разделе 1, могут быть выполнены из стекловолокнистых или древесностекловолокнистых полимербетонов ФАМ на андезите или пиритовой муке.

3. Так как потребность в корозионностойких материалах в стране и за рубежом огромна, то лесная промышленность и лесохимические производства могут стать их основными поставщиками и получать соответствующую прибыль.

2. Переработка отходов деревообрабатывающей промышленности

2.1 Переработка мягких отходов древесины

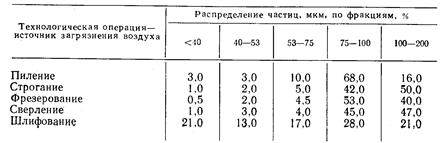

Переработка отходов древесины в основном заключается в разделке фанерного сырья и форматной обрезке фанеры для получения опилок, которые представляют наибольший интерес, для производства плит. Исследования показали, что переработка отходов древесины очень выгодна - опилки можно применять во внутреннем слое древесностружечных плит в объеме до 50% без потери прочности и снижения других показателей ДСтП. Для этого необходимо:

наладить сбор опилок

обеспечить удаление металлических включений с помощью железоотделителей

обеспечить сортировку в СЩ-1М или рассевах типа ДРС-1М с целью удаления крупных частиц (сколов) и пыли

Переработка отходов древесины в производстве пятислойных плит используется также широко. Можно применять такое соотношение объемов: 1/3 - cредний слой из опилок или станочной стружки, 1/3 - промежуточный слой из специальной стружки и 1/3 - наружные слои из тонкой стружки, микростружки и древесной пыли. В зарубежной практике широкое распространение получила технология переработки отходов древесины (опилок, станочной стружки) и отсева щепы в волокно для наружных слоев плит путем размола на рафинерах, дефибрерах. Однако распространение такой переработки отходов древесины сдерживается большой энергоемкостью процесса размола. Лучшие результаты достигаются при переработке отходов древесины на дробилках и мельницах, вырабатывающих специальную тонкую стружку или микростружку. При переработке таких отходов древесины, как опилки, на молотковой дробилке или шаровой мельнице частицы уменьшаются по толщине и ширине в 2-3 раза по сравнению с опилками, но имеют исходную длину.

Похожие работы

... на его основе, уникальное сочетание свойств изделий, возрастающий спрос потребителей стимулируют развитие технологии производства и переработки интеркалированного графита. Сейчас интеркалированный графит промышленно получают преимущественно по химической технологии, окисляя углеродное сырье в концентрированных серной или азотной кислотах. Для этого в H2SO4 вводят дополнительно окислитель (K2Cr2O7 ...

... сопровождается выщелачиванием золы, и она, представляя из себя инертный материал, может быть использована в дорожных работах. 2. ПОКАЗАТЕЛИ ЭФФЕКТИВНОЙ ПЕРЕРАБОТКИ ЛЕСА. 2.1. Критерии эффективности. Критерии эффективности переработки леса рассмотрим для нового направления лесного комплекса – использования вторичных ресурсов. Комплексная оценка эффективности мероприятий, связанных с ...

... на создание современных производств комплектующих изделий, но затем идут и на организацию выпуска готовой мебели. Такую стратегию проводит шведский концерн «Икея», планирующий вложить в мебельную промышленность Северо-Запада России более 100 млн. евро. Концерн учредил компанию «Икея-Россия», которая уже построила в городе Тихвине Ленинградской области завод по производству комплектующих для ...

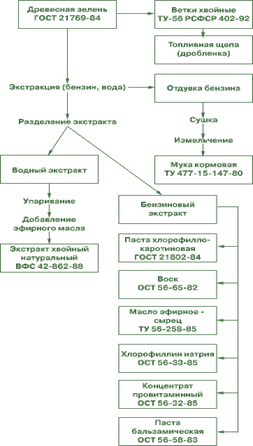

... общая фитомасса российских лесов огромна - 56 млрд. тонн (в том числе до 3 млрд. тонн древесной зелени), страна испытывает значительные трудности в обеспечении отраслей народного хозяйства древесиной и продукцией ее переработки. При традиционных способах заготовки и переработки древесного сырья, крайне низок уровень его использования - 25…30% общего запаса биомассы дерева. Биомасса дерева состоит ...

0 комментариев